ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 67

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Введение

Для выполнения письменной экзаменационной работы была выбрана тема “Технология изготовления банной печи”. В ней описаны последовательные процессы изготовления этажерки. Сама работа состоит из 3-х взаимосвязанных частей:

1.Пояснительная записка, где дано подробное описание всей технологии изготовления банной печи

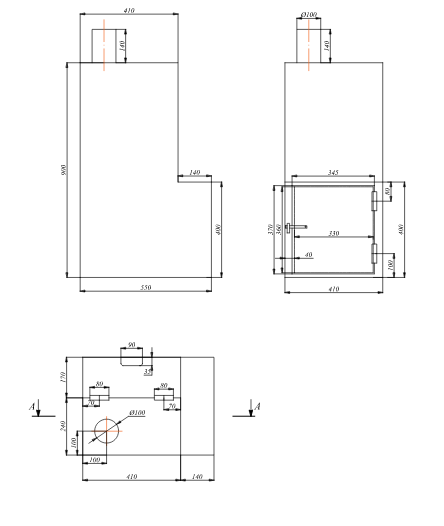

2.Операционная технологическая карта, в которой в которой показан чертеж банной печи.

3.Иготолена банная печь в натуральной величине, т.е. М1:1

В пояснительной записке дается полная информация последовательного изготовления банной печи. Здесь большое внимание уделено технологии изготовления отдельных деталей с помощью оборудования, которое проиллюстрировано на страницах письменной работы, а также соблюдению техники безопасности на всех этапах изготовления банной печи.

В работе были использованы рекомендованная литература, информация из интернета и конспекты по специальным предметам.

Оформление письменной экзаменационной работы и операционной технологической карты были выполнены по рекомендации методической разработка ИТАМ «Общие требования к оформлению текстовых и графических работ обучающихся» 2016 г.

1. Назначение и устройство сварной конструкции

Данная печь предназначена для установки в помещение бани в целях создания необходимого температурно-влажностного режима, для обогрева бани, парильного помещения. Банная печь данного типа обладает такими немаловажными качествами, как надежность, практичность и полная готовность к эксплуатации. Печь работает на всех видах твердого топлива: дерево, древесные отходы, картон, торфяные брикеты и т.д.

Рис.1 Банная печь

2 Обоснование выбора материалов, оборудования, инструментов

для изготовления сварной конструкции

2.1 Обоснование выбора материалов

Данная конструкция во время эксплуатации будет испытывать большие нагрузки, а именно:

-

вес самой конструкции, -

нагрузки груза (вода, камни), -

сжатие и расширение металла под воздействием высоких температур, -

высокая влажность (возможность коррозии).

Для изготовления используются следующие материалы:

-

труба Ø 103мм с толщиной стенки 3мм. изготовлена из стали Сталь20. -

листовой металл толщиной 5мм. Сталь Ст3пс. -

крепежные детали заводского исполнения. -

стальная арматура диаметром 8мм. Сталь20.

В качестве сварочных материалов использовал сварочные электроды марки УОНИ 13\55. Сварочные электроды «УОНИ-13/55» обеспечивают наилучшую защиту сварочной ванны, что особенно важно при работе на открытом пространстве.

2.2 Выбор оборудования, инструментов и приспособлений для изготовления сварной конструкции

Изготовление банной печи делится на 3 этапа. И на каждом этапе применялись определённое оборудование, инструменты и приспособления:

-

Слесарные работ, при которой изготавливал детали в соответствии с рабочим чертежом; -

Сборка, нанесение сварочных прихваток, сварку конструкции производил с соблюдением технологических требований; -

Контроль качества производились на всём протяжении изготовлении деталей, сборочных и сварочных работ.

При слесарных работах применялись следующие оборудования и инструменты: маркер белый по металлу, металлические угольник и линейка для разметочных работ.

Для резки листового металла применялножницы гильотинные механические НЛ3425 (рис.2): Ножницы листовые кривошипные (гильотинные) НЛ3425 с наклонным ножом для листа 16х3150 мм модели НЛ3425 предназначены для резки листового проката толщиной до 16 мм и пределом прочности σв≤500 МПа. Ножницы НЛ3425 могут найти применение в заготовительных цехах предприятий металлоконструкций, машиностроительных предприятиях, ремонтных и других заводах, при эксплуатации в климатических зонах с умеренным и холодным климатом (исполнение УХЛ), сухим и влажным тропическим (исполнение О);

Рис.2 Гильотинные ножницы

При сборочных работах применял приспособления, исключающие деформацию сварного изделия. Перед сборочными работами кромки заготовок обрабатывал угловой шлифмашиной. Сборку выполнял, используя наиболее доступные и надежные приспособления: прижимы и струбцины, установочно-закрепляющие приспособления

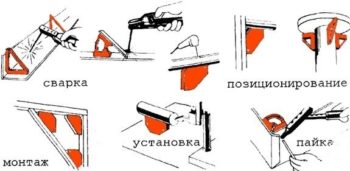

Приспособления с магнитами Магнитные прижимы относят к установочно-крепежным механизмам. Это значит, что они позволяют правильно расположить детали и закрепить их. Осуществляется данная операция с помощью сильных магнитных элементов.

Рис.3 Установочно-закрепляющие приспособления

К основным достоинствам можно отнести:

-

возможность быстрого соединения деталей; -

установка деталей под разными наклонами за счет использования магнитного уголка для сварки; -

значительное уменьшение времени на подготовительные работы; -

небольшие габариты; -

наличие в некоторых моделях активатора магнитного поля; -

возможность быстрой и легкой чистки магнитов.

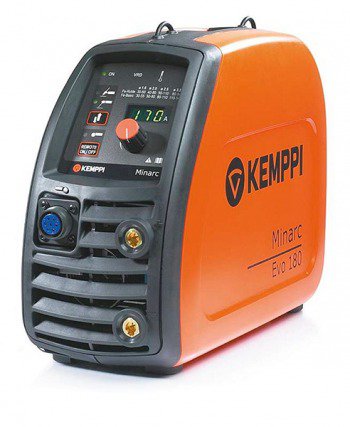

При сборочно-сварочных работах применял инверторный выпрямитель MINARC EVO 180

Рис. 4 MINARC EVO 180

Аппарат Minarc Evo 180 выдерживает колебания напряжения питания и пригоден для работы на строительных площадках при использовании электрогенераторов и силовых кабелей большой длины. В источнике питания применяется технология ФЧХ, обеспечивающая оптимальное потребление энергии при однофазном электропитании. Конструкция инвертора на основе биполярных транзисторов с изолированным затвором обеспечивает надежное зажигание дуги и хорошие характеристики сварки при использовании электродов любого типа.

Таблица 1. Характеристики

| Напряжение питания, B | 230±15% |

| Номинальная мощность при максимальном токе при TIG, кВА | 4,0 (ПВ=35%) |

| Номинальная мощность при максимальном токе при MMA, кВА | 5,7 (ПВ=30%) |

| Сила тока/напряжение TIG ПВ=35%, А/В | 180/17,2 |

| Сила тока/напряжение TIG ПВ=100%, А/В | 130/15,2 |

| Сила тока/напряжение MMA ПВ=30%, А/В | 170/26,8 |

| Сила тока/напряжение MMA ПВ=100%, А/В | 115/24,6 |

| Первичный ток при ПВ=100%, А | 15 |

| Диапазон регулирования сварочного тока в режиме TIG,A | 10-180 |

| Диапазон регулирования сварочного тока в режиме MAA, A | 10-170 |

| Напряжение холостого хода, В | 90 |

| Диапазон рабочих температур, °С | -20…+40 |

| Габаритные размеры, мм | 361x139x267 |

| Масса, кг | 5,85 |

3 Описание технологического процесса при изготовлении сварной конструкции

Технологический процесс – это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. При разработке техпроцесса необходимо учитывать последовательность всех операций. При изготовления банной печи нужно соблюдать следующую последовательность:

1. Подборка материалов для всего технологического процесса;

Для изготовления банной печи берём обыкновенную сталь.

2. Очистка поверхности металла от грязи, масел, коррозии с помощью угловой шлифмашины;

3. Разметочные работы на металле производим по рабочим чертежам или эскизам; При разметке используем металлическую линейку, угольник, штангенциркуль.

4. Резку металла на заготовки производим гильотинными ножницами, которыми можно разрезать листовой металл толщиной до 32 мм, реже – полосовой прокат.

-

Сборку банной печи выполнял с помощью сборочно-сварочной оснастки. Сборочно-сварочная оснастка должна обеспечить:

- пространственное размещение деталей в свариваемом узле; - удобство доступа к местам прихваток и сварки; - надежное закрепление свариваемого изделия силовыми прижимами; - возможность сварки в нижнем положении (как самый лучший метод);

- быстрый отвод тепла от места интенсивного нагрева; - снижение сварочных деформаций; - надежную защиту базовых и установочных поверхностей, силовых элементов, а также корпуса самой оснастки: от прилипания сварочных брызг;

7. Наложение прихваток;

Закрепление деталей при сборки осуществляется прихватками. При выполнении прихваток необходимо соблюдать следующие требования:

- прихватки собираемых деталей в конструкции необходимо располагать только в местах сварных швов; - катет шва прихватов назначают минимальными в зависимости от толщины соединяемых элементов; - сварочные материалы для прихваток должны обеспечить качество наплавленного металла, соответствующее качеству металла сварных швов.

8. Сварку производим в нижним положении, т.к конструкция является достаточно удобной для сварки в данном положении.

- для получения более качественных швов подбираем режимы сварки: при РДС диаметр электрода подбираем по толщине металла 5 мм, тогда и диаметр электрода будет 3 мм; - для сварки низкоуглеродистой стали подходит использовал инверторный выпрямитель MINARC EVO 180 обеспечивающий стабильный постоянный ток;

- сварочный ток рассчитываем по известной нам формуле:

Iсв = (20+6dэ) dэ (1)

Где K – коэфф., принимаемый в зависимости от диаметра электрода dэ – диаметр электрода. мм

Тогда:

Iсв = (20+6×2)3 = 96 A.

- т.к в качестве основного металла использую низкоуглеродистую сталь, то применил тип электрода Э50А марки УОНИ 13/45; - Рассчитываем длину дуги по формуле:

Lд = (0,5 … 1,1) dэл, мм (2)

Тогда, вставляя в формулу 2, получим

(0,5… 1,1) × 3 =2,4

- рассчитываем напряжение в дуге по формуле:

Uд = a + b × B (3)

а- постоянный коэффициент, выражающий сумму падения напряжения в катодной зоне, B

b- среднее падение напряжения на единицу длины дуги, В/мм.

Рассчитываем в ширину валика шва:

В = (0,8… 1,5) х d, мм (4)

Тогда, вставляя в формулу 4, получим

В = (0,8… 1,5) х 3 = 3,45 мм

Для РДС металлическим электродом коэффициенты можно принять:

a = 10B, b = 3 B/мм,

Найдя необходимые данные, можно вычислить напряжение на дуге по формуле (2):

Uд = 10 + 3 × 3,45 = 20,35 B.

Скорость сварки зависит от конструктивных особенностей изделия, коэффициента наплавки и силы сварочного тока. Скорость сварки выбирается сварщиком самостоятельно.

Сварка выполняется в нижнем положении, как наиболее удобным и обеспечивает лучшее качество сварки.

9. Техника дуговой сварки: - зажигание дуги выполняется черканием или касанием - «ведём» дугу таким образом, чтобы кромки свариваемых деталей проплавлялись с образованием требуемого количества наплавленного металла и заданной формы шва.

10. Контроль осуществляется на всем протяжении технологического процесса сварки, а также после сварочных работ и зачистки от шлака просматриваются все швы. Контроль качества всей конструкции в основном производим внешним осмотром в течении всего процесса сварки.

4 Составление операционной технологической карты изготовления сварной конструкции

Операционная технологическая карта – основной производственный документ, в которой приведены все данные по изготовлению заготовок, их сборке и сварки конструкции.

Рис. 5 Банная печь

Операционная технологическая карта изготовления

Банной печи