Файл: 1. Устройство тормозной системы с гидравлическим приводом.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.01.2024

Просмотров: 105

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

коэффициент сцепления значительно повышается, а погрешность измерения уменьшается.

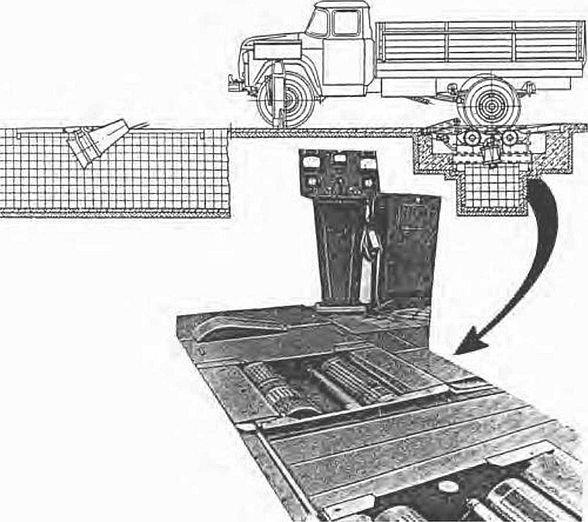

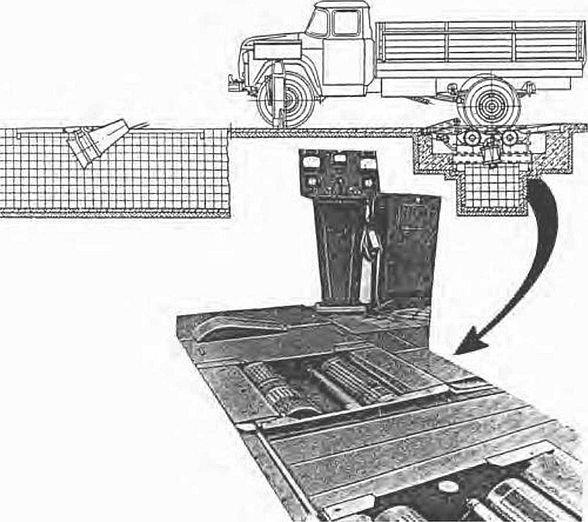

Рис. 6. Стенд КИ-4998 для проверки тормозов грузовых авто

мобилей

Для проверки тормозов легковых автомобилей начат выпуск стенда нового поколения К-486, в котором использованы новые технические решения, приближающие его к общемировым стандартам ведущих зарубежных фирм. Благодаря наличию тензометрических датчиков силоизмерительная система обеспечивает высокую точность измерения (погрешность — ±3%). На пульте вместо приборов стрелочного типа установлены два цифровых табло с электронной индикацией, а также два высвечивающихся табло «Неравномерность» и табло «Годен». Управление стендом производится из кабины испытуемого автомобиля с помощью дистанционного пульта (такими пультами оснащены стенды многих зарубежных фирм — см. прилож. 47, рис. 6). Стенд К-486 может работать полностью в автоматическом режиме, при этом производительность увеличивается в два раза и составляет 20 авт./ч.

Для проверки тормозов грузовых автомобилей выпускался стенд К-207, затем КИ-4998 (рис. 7.23) или КИ-8964. Кроме того, тормоза можно проверять на стенде для комплексной проверки КИ-8901А. Принципиального отличия от вышеописанных конструкций для легковых автомобилей в них нет. Основой стендов также является сварная рама, в которой в специальных опорах с подшипниками смонтированы с рифленой поверхностью беговые ролики, между которыми установлены вспомогательные антиблокировочные ролики меньшего диаметра. Привод осуществляется от двух моторедукторов, поворотный корпус которых с помощью рычагов связан с датчиками замера тормозной силы. Привод вторых роликов осуществляется с помощью цепной передачи. На пульте управления расположены приборы регистрации тормозных сил (стрелочного типа, большого диаметра — для облегчения наблюдения за результатами проверки). Кроме того, на пульте имеются два световых извещателя блокировки колес при торможении (с их помощью

Приложение 2

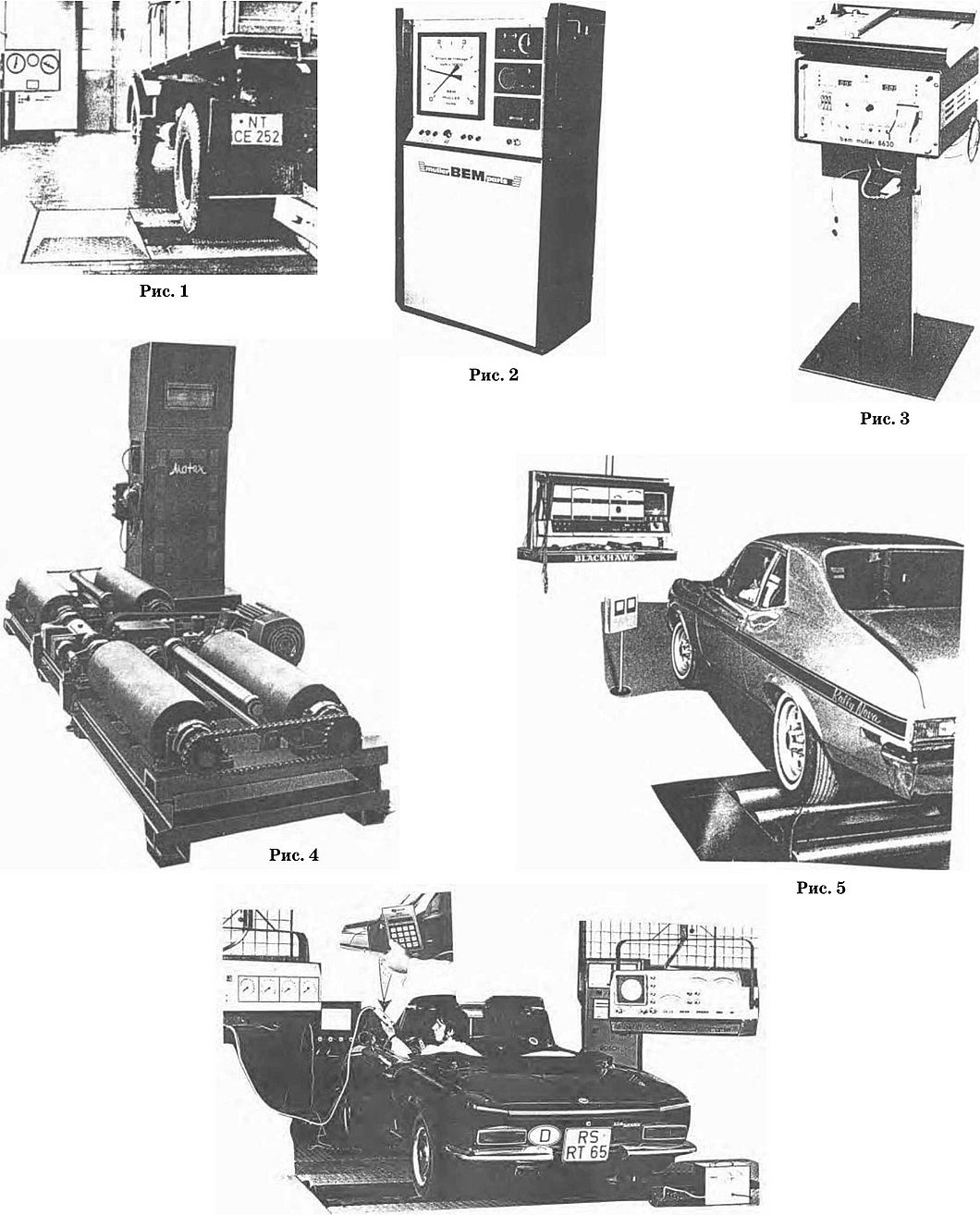

СТЕНДЫ ДЛЯ ИСПЫТАНИЯ ТОРМОЖЕНИЯ (ОБОРУДОВАНИЕ ЗАРУБЕЖНЫХ ФИРМ)

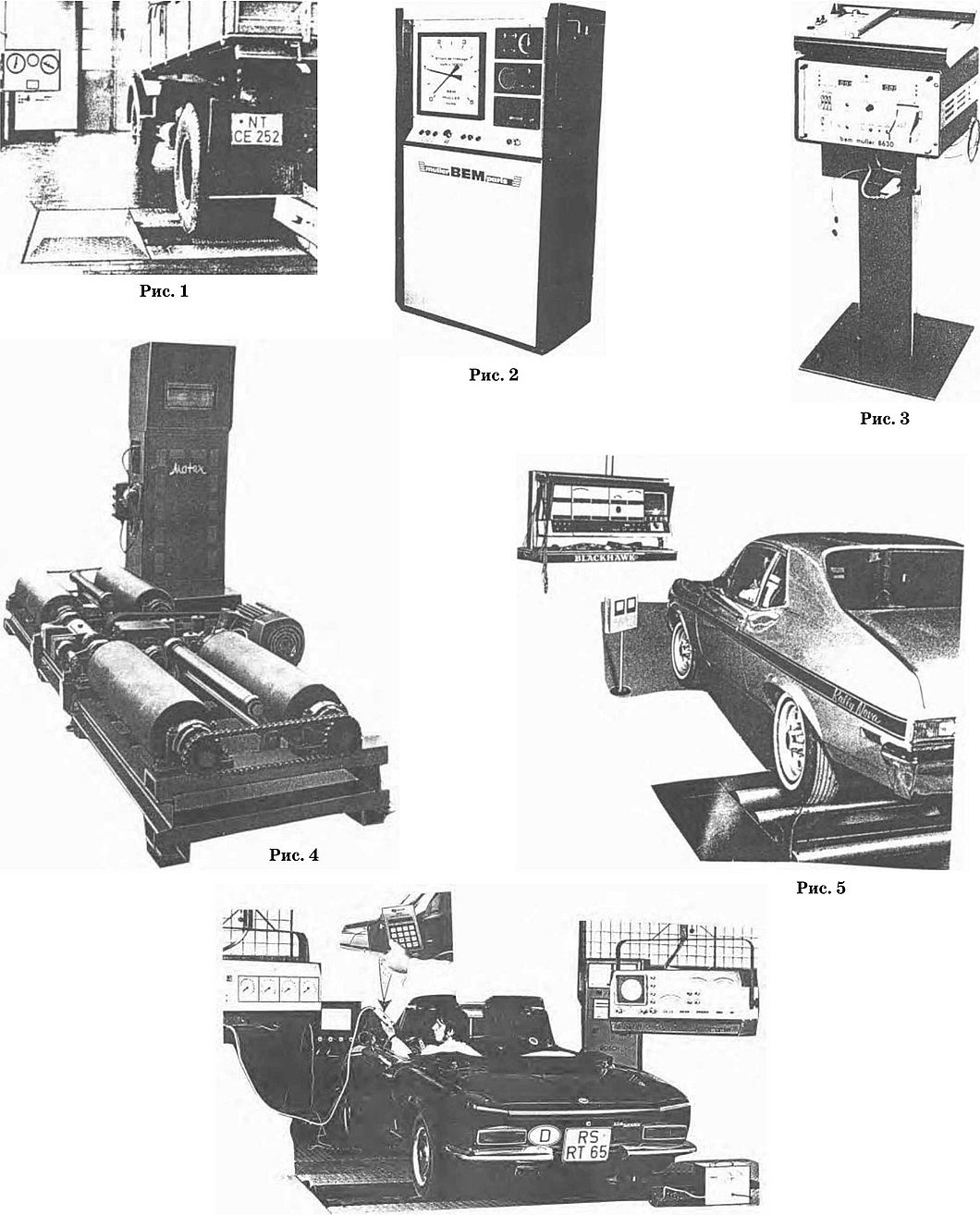

Рис. 7. Комбинированный стенд с беговыми барабанами для тягово-мощностных испытаний и контроля тормозов фирмы «Bosch» (Германия)

Легче определить момент начала торможения левого и правого колес (неодновременность срабатывания тормозов по времени не должна превышать 20%, так же как и разность тормозных сил, а время срабатывания тормозов для различных моделей с гидравлическим приводом не должно превышать 0,2—0,4 с). В комплект стенда входит силоизмерительное устройство с прибором для измерения давления на тормозную педаль. Таким образом, при проверке эффективности тормозных систем грузовых автомобилей на стендах, определяют следующие параметры: тормозную силу на каждом колесе, одновременность срабатывания тормозов колес одной оси, время срабатывания тормозного привода и усилие на тормозной педали.

На стендах для проверки тормозов можно проверить и эллипсность тормозных барабанов — для этого нужно нажать на педаль тормоза с усилием 20 кгс и сделать остановку на б—10 с, замерив при этом колебания стрелки прибора на пульте — оно не должно превышать 0,2 кН.

Тормоза можно проверить и на стендах для комплексной проверки. При проверке тормозов беговые ролики с приводом от электродвигателя стремятся прокрутить заторможенные колеса автомобиля; при проведении оценки тяговых показателей автомобилей, наоборот, ведущие колеса автомобиля прокручивают ролики стенда, и электродвигатели балансирного типа работают уже в режиме генераторов. В прилож. 47 (рис. 6) показан такой стенд фирмы «Bosch» (Германия) — слева виден подвесной пульт с приборами для замера тормозных сил, справа виден пульт с приборами для замера тяговых показателей (а справа на переднем плане — подвесной мотор-тестер для проверки электрооборудования и технического состояния двигателей). Там же, на рис. 2, изображен пульт управления с прибором стрелочного типа, стендом для проверки тормозов фирмы «Бем Мюллер» (Франция), а на рис. 3 — пульт с микропроцессором, с цифровыми табло и самописцем для получения диаграмм испытаний.

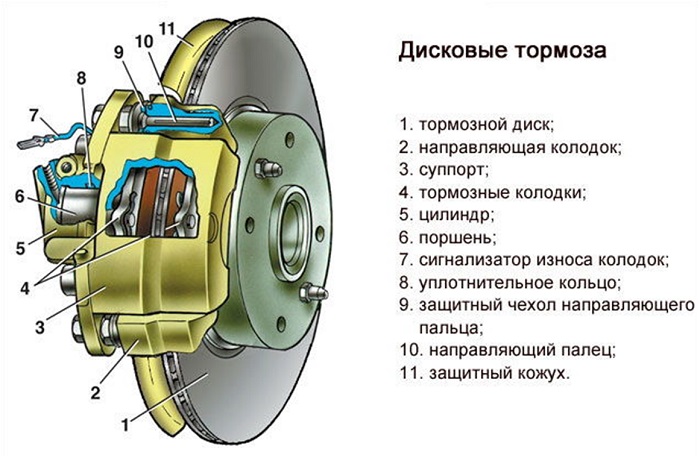

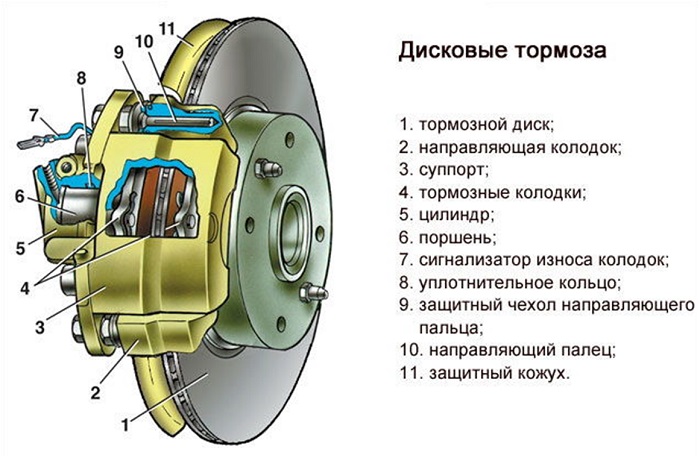

5. Принцип работы дискового тормоза

Общий принцип торможения автомобиля основывается на взаимодействии тормозных колодок с тормозными дисками, в результате трения которых кинетическая энергия вращения колес преобразуется в тепловую энергию. Автомобиль в итоге замедляется и безопасно останавливается под полным контролем со стороны водителя.

Изначально тормозной диск представлял собой металлическую пластину, принудительно обдуваемую для охлаждения дискового тормозного механизма. Других средств теплоотвода не было. Позже специалисты выяснили, что качественно реализованный теплоотвод способен снизить температуру поверхности диска в процессе торможения и одновременно повысить эффективность тормоза. Для решения этой задачи на рабочей поверхности дискового тормоза проделали отверстия и подвели отдельные вентиляционные каналы.

Кроме этих каналов для дополнительного охлаждения используются определенные, чаще всего спицевые колесные диски и специальные воздухозаборники, размещаемые в передних элементах корпуса автомобиля — в бампере, передних крыльях, диффузорах. Благодаря перфорации также облегчается ремонт и очистка тормозных дисков от грязи и пыли. На эффективность дисковых тормозов влияет качество притирки колодок к дискам. Как правило, для правильной их приработки необходимо проехать первые 500-1000 км, во время которых не следует резко тормозить и подолгу нажимать на педаль тормоза.

Р ис.8 Дисковые тормоза

ис.8 Дисковые тормоза

Работа дискового тормоза подразумевает значительные нагрузки на тормозной диск, поверхность которого из-за постоянного трения и высоких температур со временем изнашивается. Диск становится тоньше, на его рабочей поверхности появляются неровности. Все это может привести к неприятным последствиям и последующему ремонту дискового тормоза. Износ же тормозных колодок происходит гораздо быстрее, а, значит, и менять их приходится намного чаще.

Стиль езды водителя значительно влияет на скорость износа элементов дисковых тормозов. Если водитель часто прибегает к интенсивному торможению после разгона, колодки и диски испытывают повышенные нагрузки, быстро изнашиваются и выходят из строя.

Существуют и другие причины быстрого износа дисковых тормозов, не зависящие от манеры вождения. Износ тормозного диска зависит также от качества используемых колодок и от их состава. Выбирать качественные изделия для ремонта намного проще, чем определять состав как самих колодок, так и тормозных дисков. У каждого производителя этих элементов этот состав свой, к тому же он полностью засекречен — в этом и заключается вся сложность. Тем не менее, зачастую тормозные колодки и диски не совместимы друг с другом. Несовместимость проявляется в неэффективном торможении, в появлении посторонних неприятных шумов и в преждевременном износе тормозного диска.

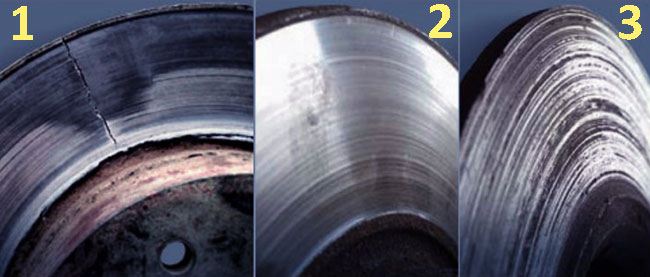

Ремонт тормозных дисков или их полная замена необходимы в следующих случаях:

Рис 9. Дефекты тормозного диска

На иллюстрации: трещина в тормозном диске (1); появление бортика (2); образование борозд и неровностей на поверхности диска вследствие его неравномерного износа (3).

Особенности эксплуатации и ремонта дисковых тормозов автомобиля

Дисковая тормозная система включает в себя тормозной диск и суппорт с одним или несколькими рабочими цилиндрами. Тормозные суппорты в общем случае могут быть плавающими и фиксированными. Крепление плавающего суппорта осуществляется напрямую к поворотному кулаку либо к специальному кронштейну при помощи направляющих пальцев. С одной стороны этого суппорта расположены рабочие поршни либо только один поршень.

Р ис 10. Типы тормозных суппортов

ис 10. Типы тормозных суппортов

При нажатии на педаль тормоза усилие передается тормозной жидкости, а затем поршню, прижимающему в итоге внутреннюю колодку к диску. Упираясь в тормозной диск, поршень дает возможность суппорту перемещаться вместе с наружной колодкой.

Фиксированный суппорт имеет другую конструкцию. Им в обязательном порядке снабжаются все транспортные средства — от легкового автомобиля до самолета. Данный суппорт, имеющий поршни с обеих сторон, жестко крепится к поворотному кулаку. Развиваемое в дисковом тормозе усилие способно полностью затормозить машину массой 2 т со скорости 100 км/ч на расстоянии 35 м. Таким образом, в сравнении с плавающими, фиксированные механизмы создают гораздо большее усилие, но и стоимость их значительно выше. К тому же фиксированный суппорт обладает довольно приличный массой. Но если первостепенное значение имеет быстрое и эффективное торможение, выбор делается именно в пользу фиксированного механизма.

Ремонт суппорта любого типа связан с одинаковыми проблемами. И в том, и в другом случае суппорт постоянно контактирует с водой и грязью, из-за чего возможно разрушение имеющихся в поршнях уплотнительных манжет. Это может привести к заклиниванию поршня в суппорте дискового тормоза. Для замены предлагаются готовые комплекты для ремонта со специальной смазкой, устойчивой к высоким температурам.

Тормозные колодки считаются расходным материалом. Они состоят из металлической пластины и наклеенной на нее фрикционной накладки. Хотя существующие в продаже колодки могут различаться размерами и формой, их функция всегда одинакова. Фрикционные накладки изготавливаются, как правило, из керамики и углеволокна.

Современные автомобили снабжаются датчиком износа, который крепится на одной из внутренних тормозных колодок. Датчик представляет собой обыкновенную пружину. По мере истирания колодки эта пружина в конце концов начинает соприкасаться с тормозным диском, издавая неприятный скрип и предупреждая о необходимости ремонта дискового тормоза.

Сами тормозные диски в наиболее дешевом исполнении изготавливаются из чугуна. Для бюджетного автомобиля типа Hyundai Accent в стандартных условиях эксплуатации это вполне приемлемый вариант. Чугунные диски имеют характерные недостатки — они изнашиваются и коробятся. Износ, иногда неравномерный, возникает вследствие трения.

На поверхности диска со временем образуются тонкие борозды, создаваемые абразивным трением мелких частиц пыли. Нужно в данном случае смотреть на глубину этих борозд. Если глубина превышает нормативное значение, диск потребуется протачивать, а в случае невозможности ремонта — производить замену диска.

Рис. 6. Стенд КИ-4998 для проверки тормозов грузовых авто

мобилей

Для проверки тормозов легковых автомобилей начат выпуск стенда нового поколения К-486, в котором использованы новые технические решения, приближающие его к общемировым стандартам ведущих зарубежных фирм. Благодаря наличию тензометрических датчиков силоизмерительная система обеспечивает высокую точность измерения (погрешность — ±3%). На пульте вместо приборов стрелочного типа установлены два цифровых табло с электронной индикацией, а также два высвечивающихся табло «Неравномерность» и табло «Годен». Управление стендом производится из кабины испытуемого автомобиля с помощью дистанционного пульта (такими пультами оснащены стенды многих зарубежных фирм — см. прилож. 47, рис. 6). Стенд К-486 может работать полностью в автоматическом режиме, при этом производительность увеличивается в два раза и составляет 20 авт./ч.

Для проверки тормозов грузовых автомобилей выпускался стенд К-207, затем КИ-4998 (рис. 7.23) или КИ-8964. Кроме того, тормоза можно проверять на стенде для комплексной проверки КИ-8901А. Принципиального отличия от вышеописанных конструкций для легковых автомобилей в них нет. Основой стендов также является сварная рама, в которой в специальных опорах с подшипниками смонтированы с рифленой поверхностью беговые ролики, между которыми установлены вспомогательные антиблокировочные ролики меньшего диаметра. Привод осуществляется от двух моторедукторов, поворотный корпус которых с помощью рычагов связан с датчиками замера тормозной силы. Привод вторых роликов осуществляется с помощью цепной передачи. На пульте управления расположены приборы регистрации тормозных сил (стрелочного типа, большого диаметра — для облегчения наблюдения за результатами проверки). Кроме того, на пульте имеются два световых извещателя блокировки колес при торможении (с их помощью

Приложение 2

СТЕНДЫ ДЛЯ ИСПЫТАНИЯ ТОРМОЖЕНИЯ (ОБОРУДОВАНИЕ ЗАРУБЕЖНЫХ ФИРМ)

Рис. 7. Комбинированный стенд с беговыми барабанами для тягово-мощностных испытаний и контроля тормозов фирмы «Bosch» (Германия)

Легче определить момент начала торможения левого и правого колес (неодновременность срабатывания тормозов по времени не должна превышать 20%, так же как и разность тормозных сил, а время срабатывания тормозов для различных моделей с гидравлическим приводом не должно превышать 0,2—0,4 с). В комплект стенда входит силоизмерительное устройство с прибором для измерения давления на тормозную педаль. Таким образом, при проверке эффективности тормозных систем грузовых автомобилей на стендах, определяют следующие параметры: тормозную силу на каждом колесе, одновременность срабатывания тормозов колес одной оси, время срабатывания тормозного привода и усилие на тормозной педали.

На стендах для проверки тормозов можно проверить и эллипсность тормозных барабанов — для этого нужно нажать на педаль тормоза с усилием 20 кгс и сделать остановку на б—10 с, замерив при этом колебания стрелки прибора на пульте — оно не должно превышать 0,2 кН.

Тормоза можно проверить и на стендах для комплексной проверки. При проверке тормозов беговые ролики с приводом от электродвигателя стремятся прокрутить заторможенные колеса автомобиля; при проведении оценки тяговых показателей автомобилей, наоборот, ведущие колеса автомобиля прокручивают ролики стенда, и электродвигатели балансирного типа работают уже в режиме генераторов. В прилож. 47 (рис. 6) показан такой стенд фирмы «Bosch» (Германия) — слева виден подвесной пульт с приборами для замера тормозных сил, справа виден пульт с приборами для замера тяговых показателей (а справа на переднем плане — подвесной мотор-тестер для проверки электрооборудования и технического состояния двигателей). Там же, на рис. 2, изображен пульт управления с прибором стрелочного типа, стендом для проверки тормозов фирмы «Бем Мюллер» (Франция), а на рис. 3 — пульт с микропроцессором, с цифровыми табло и самописцем для получения диаграмм испытаний.

5. Принцип работы дискового тормоза

Общий принцип торможения автомобиля основывается на взаимодействии тормозных колодок с тормозными дисками, в результате трения которых кинетическая энергия вращения колес преобразуется в тепловую энергию. Автомобиль в итоге замедляется и безопасно останавливается под полным контролем со стороны водителя.

Изначально тормозной диск представлял собой металлическую пластину, принудительно обдуваемую для охлаждения дискового тормозного механизма. Других средств теплоотвода не было. Позже специалисты выяснили, что качественно реализованный теплоотвод способен снизить температуру поверхности диска в процессе торможения и одновременно повысить эффективность тормоза. Для решения этой задачи на рабочей поверхности дискового тормоза проделали отверстия и подвели отдельные вентиляционные каналы.

Кроме этих каналов для дополнительного охлаждения используются определенные, чаще всего спицевые колесные диски и специальные воздухозаборники, размещаемые в передних элементах корпуса автомобиля — в бампере, передних крыльях, диффузорах. Благодаря перфорации также облегчается ремонт и очистка тормозных дисков от грязи и пыли. На эффективность дисковых тормозов влияет качество притирки колодок к дискам. Как правило, для правильной их приработки необходимо проехать первые 500-1000 км, во время которых не следует резко тормозить и подолгу нажимать на педаль тормоза.

Р

ис.8 Дисковые тормоза

ис.8 Дисковые тормоза Работа дискового тормоза подразумевает значительные нагрузки на тормозной диск, поверхность которого из-за постоянного трения и высоких температур со временем изнашивается. Диск становится тоньше, на его рабочей поверхности появляются неровности. Все это может привести к неприятным последствиям и последующему ремонту дискового тормоза. Износ же тормозных колодок происходит гораздо быстрее, а, значит, и менять их приходится намного чаще.

Стиль езды водителя значительно влияет на скорость износа элементов дисковых тормозов. Если водитель часто прибегает к интенсивному торможению после разгона, колодки и диски испытывают повышенные нагрузки, быстро изнашиваются и выходят из строя.

Существуют и другие причины быстрого износа дисковых тормозов, не зависящие от манеры вождения. Износ тормозного диска зависит также от качества используемых колодок и от их состава. Выбирать качественные изделия для ремонта намного проще, чем определять состав как самих колодок, так и тормозных дисков. У каждого производителя этих элементов этот состав свой, к тому же он полностью засекречен — в этом и заключается вся сложность. Тем не менее, зачастую тормозные колодки и диски не совместимы друг с другом. Несовместимость проявляется в неэффективном торможении, в появлении посторонних неприятных шумов и в преждевременном износе тормозного диска.

Ремонт тормозных дисков или их полная замена необходимы в следующих случаях:

-

диск деформирован (как результат, возникновение вибрации и снижение эффективности торможения); -

образование глубоких борозд и бортиков на всей рабочей поверхности диска; -

уменьшение толщины диска до критических значений (1-3 мм); -

и ные повреждения тормозного диска, ухудшающие эффективность торможения.

ные повреждения тормозного диска, ухудшающие эффективность торможения.

Рис 9. Дефекты тормозного диска

На иллюстрации: трещина в тормозном диске (1); появление бортика (2); образование борозд и неровностей на поверхности диска вследствие его неравномерного износа (3).

Особенности эксплуатации и ремонта дисковых тормозов автомобиля

Дисковая тормозная система включает в себя тормозной диск и суппорт с одним или несколькими рабочими цилиндрами. Тормозные суппорты в общем случае могут быть плавающими и фиксированными. Крепление плавающего суппорта осуществляется напрямую к поворотному кулаку либо к специальному кронштейну при помощи направляющих пальцев. С одной стороны этого суппорта расположены рабочие поршни либо только один поршень.

Р

ис 10. Типы тормозных суппортов

ис 10. Типы тормозных суппортовПри нажатии на педаль тормоза усилие передается тормозной жидкости, а затем поршню, прижимающему в итоге внутреннюю колодку к диску. Упираясь в тормозной диск, поршень дает возможность суппорту перемещаться вместе с наружной колодкой.

Фиксированный суппорт имеет другую конструкцию. Им в обязательном порядке снабжаются все транспортные средства — от легкового автомобиля до самолета. Данный суппорт, имеющий поршни с обеих сторон, жестко крепится к поворотному кулаку. Развиваемое в дисковом тормозе усилие способно полностью затормозить машину массой 2 т со скорости 100 км/ч на расстоянии 35 м. Таким образом, в сравнении с плавающими, фиксированные механизмы создают гораздо большее усилие, но и стоимость их значительно выше. К тому же фиксированный суппорт обладает довольно приличный массой. Но если первостепенное значение имеет быстрое и эффективное торможение, выбор делается именно в пользу фиксированного механизма.

Ремонт суппорта любого типа связан с одинаковыми проблемами. И в том, и в другом случае суппорт постоянно контактирует с водой и грязью, из-за чего возможно разрушение имеющихся в поршнях уплотнительных манжет. Это может привести к заклиниванию поршня в суппорте дискового тормоза. Для замены предлагаются готовые комплекты для ремонта со специальной смазкой, устойчивой к высоким температурам.

Тормозные колодки считаются расходным материалом. Они состоят из металлической пластины и наклеенной на нее фрикционной накладки. Хотя существующие в продаже колодки могут различаться размерами и формой, их функция всегда одинакова. Фрикционные накладки изготавливаются, как правило, из керамики и углеволокна.

Современные автомобили снабжаются датчиком износа, который крепится на одной из внутренних тормозных колодок. Датчик представляет собой обыкновенную пружину. По мере истирания колодки эта пружина в конце концов начинает соприкасаться с тормозным диском, издавая неприятный скрип и предупреждая о необходимости ремонта дискового тормоза.

Сами тормозные диски в наиболее дешевом исполнении изготавливаются из чугуна. Для бюджетного автомобиля типа Hyundai Accent в стандартных условиях эксплуатации это вполне приемлемый вариант. Чугунные диски имеют характерные недостатки — они изнашиваются и коробятся. Износ, иногда неравномерный, возникает вследствие трения.

На поверхности диска со временем образуются тонкие борозды, создаваемые абразивным трением мелких частиц пыли. Нужно в данном случае смотреть на глубину этих борозд. Если глубина превышает нормативное значение, диск потребуется протачивать, а в случае невозможности ремонта — производить замену диска.