Файл: Анализ эффективности работы системы снабжения мебельного предприятия с помощью коэффициентного метода.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 60

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(10)

где, Зот — затраты на содержание склада, тыс. рублей.

4. Коэффициент соотношения темпов роста затрат на оплату труда и производительности складского персонала:

(11)

(11)

где, Трот — темп роста затрат на оплату труда складского персонала за рассматриваемый период, %;

Трпр – темп роста производительности труда складского персонала за тот же период, %.

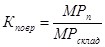

5. Коэффициент повреждения материальных ресурсов на складе:

(12)

(12)

где МРп — поврежденные материальные ресурсы на складе, ед.

МРсклад — общее поступление материальных ресурсов на склад, ед.

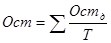

6. Средние остатки сырья и материалов на складах:

(13)

(13)

где Остд — средние дневные остатки материальных ресурсов, рассчитываются как среднее арифметическое, нат. ед. или тыс. рублей;

Т — число дней в периоде.

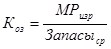

7. Коэффициент оборачиваемости запасов:

(14)

(14)

где МРизр — материальные ресурсы, израсходованные на производство продукции за период, тыс. рублей;

Запасыср — средние запасы на период, тыс. рублей.

8. Коэффициент соотношения темпов роста доли запасов в оборотных средства и объемов производства:

(15)

(15)

где Трзапасов — темп роста доли запасов в оборотных средства за рассматриваемый период, %;

Трпроизводства — темп роста объемов производства за тот же период, %.

9. Доля складских расходов в издержках на снабжение и в общих логистических издержках:

или

или

(16)

Однако часто увеличение удельного веса затрат на содержание складов обусловлено повышением эффективности их использования. Ее оценивают с помощью таких показателей, как коэффициент полезной площади склада, коэффициент использования объема склада, удельная средняя нагрузка на 1 м² полезной площади и пр.

Оптимальное среднегодовое значение данных показателей 75–85 %, что, с одной стороны, говорит об интенсивном использовании складов, а, с другой стороны, свидетельствует о наличии резервных площадей (объема) для хранения большего количества материальных ресурсов при увеличении объема выпуска изделий на предприятии.

В связи с этим для большей информативности необходимо соотносить темп роста затрат на содержание склада с темпом роста эффективности использования складских площадей (формула 9). Если К2 < 1, то следует говорить об эффективном управлении складами предприятия, если затраты на содержание складов растут более быстрыми темпами, чем интенсивность их использования (К2 > 1), то необходимо рассмотреть причины возникновения данной ситуации. При неоптимальном значении показателей использования складской площади и/или объема (менее 75 %) и росте затрат на 20 % и более следует говорить о неэффективном использовании складов предприятия.

Другая составляющая часть логистических издержек — затраты на оплату труда складского персонала. Их соотносят с общими складскими издержками (формула 10), также как предыдущий показатель их рассматривают в динамике и рассчитывают темп роста.

Анализировать затраты на заработную плату необходимо с учетом производительности труда складского персонала, которая рассчитывается как отношение объема выполненных работ (погрузке, разгрузке и пр.) к среднесписочной численности складского персонала за рассматриваемый период (формула 11). Если темп роста оплаты труда не превышает темп роста производительности труда, то следует говорить об эффективном использовании рабочей силы на предприятии.

О качестве работы складского персонала будет свидетельствовать такой показатель, как коэффициент повреждения материальных ресурсов на складе (формула 12). Данный показатель определяет долю поврежденных по вине работника склада материалов и комплектующих в общем количестве поступивших материальных ресурсов.

Материальные ресурсы, поступившие на склад предприятия, переходят в ранг запасов. В связи с этим, одним из элементов управления складским хозяйством на мебельном предприятии является управление запасами.

В большом экономическом словаре приводится следующая трактовка данного понятия: управление запасами — регулирование объема товарного запаса компании таким образом, чтобы любые товары можно было поставить без задержки, но при этом не связывать запасом чрезмерно большие суммы денег.

Данная сфера системы снабжения чрезвычайно важна для мебельных предприятий. Известно, что управление запасами — ключевая логистическая функция, на долю которой, согласно различным источникам, вместе с транспортировкой приходится от 60 до 80 % общих логистических издержек.

Мебельные предприятия с поточным типом организации производства имеют возможность нормировать запасы, применяя различные методики и технологии, в том числе специализированные информационные технологии. При индивидуальном производстве нормирование запасов часто не представляется возможным из-за большой погрешности в планировании объема продаж и производства, однако это не является основанием отказываться от создания запасов.

Одним из показателей эффективности управления запасами является такой показатель как средние остатки сырья и материалов на складах (формула 13). Его необходимо рассчитывать как в целом по предприятию, так и по отдельной номенклатурной группе, значение, полученное в результате вычислений необходимо сравнивать со страховым запасом. Если остатки материальных ресурсов превышают страховой запас, то следует говорить о неэффективном управлении запасами.

Для предприятий, занимающихся производством мебели под заказ, остатки материальных ресурсов, входящих в группу С и частично в группу В (при проведении АВС-анализа) должны быть равны нулю.

Коэффициент оборачиваемости является наиболее широко используемым показателем для оценки эффективности управления запасами (формула 14). Чем выше значение данного показателя, тем эффективнее используются запасы на предприятии. Однако увеличение значения данного показателя в динамике не всегда свидетельствуют об эффективном управлении запасами.

При индивидуальном производстве высокая оборачиваемость запасов достигает путем совершения оперативных закупок, которые часто осуществляются по завышенным ценам. В таком случае оборачиваемость запасов следует сравнивать показателем прибыли на 1 рубль материальных затрат, который рассчитывается как отношение прибыли за рассматриваемый период к материальным затратам за тот же период. Если оборачиваемость запасов растет, а прибыль на 1 рубль материальных затрат при том же объеме закупок или его незначительном колебании снижается, то вероятнее всего предприятие закупает материальные ресурсы небольшими партиями по высоким ценам, что неприемлемо в стратегической перспективе.

Еще один коэффициент, характеризующий эффективность управления запасами на предприятии — средний период хранения запасов — является обратным показателем коэффициенту оборачиваемости. Его необходимо рассчитывать как в целом по предприятию, так и по отдельным номенклатурным группам. Для индивидуального производства период хранения материальных ресурсов группы С и частично группы В на складе не должен превышать 3–5 дней. В общем же, чем выше значение показателя, тем ниже эффективность управления запасами.

Часто для анализа состояния запасов используют такой коэффициент как доля запасов в оборотных средствах. По существу, запасы представляют собой низколиквидные активы предприятия, поэтому, чем меньше их доля в структуре оборотных средств, тем эффективнее происходит управление ими. Однако, на наш взгляд, целесообразно сравнивать данный показатель с изменением объема производства (формула 15). Если коэффициент меньше 1, то можно сделать вывод о том, что на предприятии происходит расширение производственной деятельности, если больше 1, то следует говорить о неудовлетворительном управлении оборотным капиталом.

Обобщающим показателем эффективности управления складским хозяйством является доля складских расходов в издержках на снабжение и в общих логистических издержках (формула 16).

Данный коэффициент необходимо рассматривать в динамике и рассчитывать его темп роста. Увеличение удельного веса складских расходов является поводом для их детального изучения, а также поиска резервов к их снижению. Для большей информативности показателя рекомендуется рассматривать его на единицу выпущенной продукции в том же периоде, снижение коэффициента в динамике будет свидетельствовать об эффективном управлении складской логистикой в сфере снабжения.

Таким образом, коэффициентный анализ позволяет оценить эффективность работы системы снабжения мебельного предприятия, опираясь на одномоментные показатели или показатели, рассчитанные исходя из средних величин за период. Выделим достоинства и недостатки данного метода. Одно из главных достоинств метода — быстрое выполнение расчетов. В отличие от методов системного анализа, методов теории исследования операций, имитационного моделирования, применяемых для исследования логистических систем, коэффициентный анализ не требует больших затрат времени на выполнение. Еще одно достоинство — четкий алгоритм расчета, позволяющий выполнять анализ даже неопытному специалисту. Также, следует отметить, что коэффициентный анализ позволяет проследить ситуацию в динамике, т. е. показать изменения, произошедшие в системе снабжения за определенный период, что особенно необходимо, когда руководство предприятия предпринимает какие-либо меры по улучшению деятельности в данной сфере.

Рассмотрим недостатки применения коэффициентного анализа для оценки состояния системы снабжения.

Во-первых, положительная тенденция в изменении отдельных показателей не всегда свидетельствует об улучшении функционирования системы снабжения (как в случае с расчетом показателей оборачиваемости запасов), т. е. результаты, полученные в ходе анализа, могут быть неоднозначными.

Во-вторых, для коэффициентного анализа используют информацию уже законченного периода (месяц, квартал, год), т. е. с его помощью невозможно получать актуальную информацию о состоянии системы снабжения, что не позволяет принимать на его основе оперативные решения.

В-третьих, сбор данных для проведения коэффициентного анализа может стать трудоемким процессом. Учет логистических издержек на предприятии часто не проводится в полной мере, например, расходы, связанные с заказом партии и расходы на ее доставку сразу относят на стоимость материальных ресурсов, не выделяя их в отдельные статьи затрат, поэтому в конце периода сложно выделить их для проведения анализа.

В-четвертых, часть показателей рассчитывается исходя из средних величин (средний запас и пр.), однако при индивидуальном производстве средние показатели могут не отражать реального состояния дел (в силу большой вариации значений величин), что ограничивает применение коэффициентного анализа на предприятиях, производящих мебель под заказ.

Однако выделенные недостатки можно частично устранить, если рассматривать показатели комплексно и прослеживать причинно-следственные связи их изменений, а одной из мер, позволяющей облегчить учет логистических издержек, является применение собирательных счетов бухгалтерского учета (в частности счета 15 «Заготовление и приобретение материальных ценностей») для выделения отдельных расходов, связанных с приобретением материальных ресурсов. Добавление субсчетов к счету 15 позволит учесть различные виды логистических расходов, что облегчит труд специалистов отдела снабжения в сборе необходимой информации для проведения коэффициентного анализа системы снабжения.

Анализ системы снабжения является одной из составляющих частей анализа логистической системы предприятия, его проведение необходимо для принятия своевременных решений в области управления закупками и поставками, управления транспортным и складским хозяйством предприятий и пр.

где, Зот — затраты на содержание склада, тыс. рублей.

4. Коэффициент соотношения темпов роста затрат на оплату труда и производительности складского персонала:

где, Трот — темп роста затрат на оплату труда складского персонала за рассматриваемый период, %;

Трпр – темп роста производительности труда складского персонала за тот же период, %.

5. Коэффициент повреждения материальных ресурсов на складе:

где МРп — поврежденные материальные ресурсы на складе, ед.

МРсклад — общее поступление материальных ресурсов на склад, ед.

6. Средние остатки сырья и материалов на складах:

где Остд — средние дневные остатки материальных ресурсов, рассчитываются как среднее арифметическое, нат. ед. или тыс. рублей;

Т — число дней в периоде.

7. Коэффициент оборачиваемости запасов:

где МРизр — материальные ресурсы, израсходованные на производство продукции за период, тыс. рублей;

Запасыср — средние запасы на период, тыс. рублей.

8. Коэффициент соотношения темпов роста доли запасов в оборотных средства и объемов производства:

где Трзапасов — темп роста доли запасов в оборотных средства за рассматриваемый период, %;

Трпроизводства — темп роста объемов производства за тот же период, %.

9. Доля складских расходов в издержках на снабжение и в общих логистических издержках:

(16)

Однако часто увеличение удельного веса затрат на содержание складов обусловлено повышением эффективности их использования. Ее оценивают с помощью таких показателей, как коэффициент полезной площади склада, коэффициент использования объема склада, удельная средняя нагрузка на 1 м² полезной площади и пр.

Оптимальное среднегодовое значение данных показателей 75–85 %, что, с одной стороны, говорит об интенсивном использовании складов, а, с другой стороны, свидетельствует о наличии резервных площадей (объема) для хранения большего количества материальных ресурсов при увеличении объема выпуска изделий на предприятии.

В связи с этим для большей информативности необходимо соотносить темп роста затрат на содержание склада с темпом роста эффективности использования складских площадей (формула 9). Если К2 < 1, то следует говорить об эффективном управлении складами предприятия, если затраты на содержание складов растут более быстрыми темпами, чем интенсивность их использования (К2 > 1), то необходимо рассмотреть причины возникновения данной ситуации. При неоптимальном значении показателей использования складской площади и/или объема (менее 75 %) и росте затрат на 20 % и более следует говорить о неэффективном использовании складов предприятия.

Другая составляющая часть логистических издержек — затраты на оплату труда складского персонала. Их соотносят с общими складскими издержками (формула 10), также как предыдущий показатель их рассматривают в динамике и рассчитывают темп роста.

Анализировать затраты на заработную плату необходимо с учетом производительности труда складского персонала, которая рассчитывается как отношение объема выполненных работ (погрузке, разгрузке и пр.) к среднесписочной численности складского персонала за рассматриваемый период (формула 11). Если темп роста оплаты труда не превышает темп роста производительности труда, то следует говорить об эффективном использовании рабочей силы на предприятии.

О качестве работы складского персонала будет свидетельствовать такой показатель, как коэффициент повреждения материальных ресурсов на складе (формула 12). Данный показатель определяет долю поврежденных по вине работника склада материалов и комплектующих в общем количестве поступивших материальных ресурсов.

Материальные ресурсы, поступившие на склад предприятия, переходят в ранг запасов. В связи с этим, одним из элементов управления складским хозяйством на мебельном предприятии является управление запасами.

В большом экономическом словаре приводится следующая трактовка данного понятия: управление запасами — регулирование объема товарного запаса компании таким образом, чтобы любые товары можно было поставить без задержки, но при этом не связывать запасом чрезмерно большие суммы денег.

Данная сфера системы снабжения чрезвычайно важна для мебельных предприятий. Известно, что управление запасами — ключевая логистическая функция, на долю которой, согласно различным источникам, вместе с транспортировкой приходится от 60 до 80 % общих логистических издержек.

Мебельные предприятия с поточным типом организации производства имеют возможность нормировать запасы, применяя различные методики и технологии, в том числе специализированные информационные технологии. При индивидуальном производстве нормирование запасов часто не представляется возможным из-за большой погрешности в планировании объема продаж и производства, однако это не является основанием отказываться от создания запасов.

Одним из показателей эффективности управления запасами является такой показатель как средние остатки сырья и материалов на складах (формула 13). Его необходимо рассчитывать как в целом по предприятию, так и по отдельной номенклатурной группе, значение, полученное в результате вычислений необходимо сравнивать со страховым запасом. Если остатки материальных ресурсов превышают страховой запас, то следует говорить о неэффективном управлении запасами.

Для предприятий, занимающихся производством мебели под заказ, остатки материальных ресурсов, входящих в группу С и частично в группу В (при проведении АВС-анализа) должны быть равны нулю.

Коэффициент оборачиваемости является наиболее широко используемым показателем для оценки эффективности управления запасами (формула 14). Чем выше значение данного показателя, тем эффективнее используются запасы на предприятии. Однако увеличение значения данного показателя в динамике не всегда свидетельствуют об эффективном управлении запасами.

При индивидуальном производстве высокая оборачиваемость запасов достигает путем совершения оперативных закупок, которые часто осуществляются по завышенным ценам. В таком случае оборачиваемость запасов следует сравнивать показателем прибыли на 1 рубль материальных затрат, который рассчитывается как отношение прибыли за рассматриваемый период к материальным затратам за тот же период. Если оборачиваемость запасов растет, а прибыль на 1 рубль материальных затрат при том же объеме закупок или его незначительном колебании снижается, то вероятнее всего предприятие закупает материальные ресурсы небольшими партиями по высоким ценам, что неприемлемо в стратегической перспективе.

Еще один коэффициент, характеризующий эффективность управления запасами на предприятии — средний период хранения запасов — является обратным показателем коэффициенту оборачиваемости. Его необходимо рассчитывать как в целом по предприятию, так и по отдельным номенклатурным группам. Для индивидуального производства период хранения материальных ресурсов группы С и частично группы В на складе не должен превышать 3–5 дней. В общем же, чем выше значение показателя, тем ниже эффективность управления запасами.

Часто для анализа состояния запасов используют такой коэффициент как доля запасов в оборотных средствах. По существу, запасы представляют собой низколиквидные активы предприятия, поэтому, чем меньше их доля в структуре оборотных средств, тем эффективнее происходит управление ими. Однако, на наш взгляд, целесообразно сравнивать данный показатель с изменением объема производства (формула 15). Если коэффициент меньше 1, то можно сделать вывод о том, что на предприятии происходит расширение производственной деятельности, если больше 1, то следует говорить о неудовлетворительном управлении оборотным капиталом.

Обобщающим показателем эффективности управления складским хозяйством является доля складских расходов в издержках на снабжение и в общих логистических издержках (формула 16).

Данный коэффициент необходимо рассматривать в динамике и рассчитывать его темп роста. Увеличение удельного веса складских расходов является поводом для их детального изучения, а также поиска резервов к их снижению. Для большей информативности показателя рекомендуется рассматривать его на единицу выпущенной продукции в том же периоде, снижение коэффициента в динамике будет свидетельствовать об эффективном управлении складской логистикой в сфере снабжения.

Таким образом, коэффициентный анализ позволяет оценить эффективность работы системы снабжения мебельного предприятия, опираясь на одномоментные показатели или показатели, рассчитанные исходя из средних величин за период. Выделим достоинства и недостатки данного метода. Одно из главных достоинств метода — быстрое выполнение расчетов. В отличие от методов системного анализа, методов теории исследования операций, имитационного моделирования, применяемых для исследования логистических систем, коэффициентный анализ не требует больших затрат времени на выполнение. Еще одно достоинство — четкий алгоритм расчета, позволяющий выполнять анализ даже неопытному специалисту. Также, следует отметить, что коэффициентный анализ позволяет проследить ситуацию в динамике, т. е. показать изменения, произошедшие в системе снабжения за определенный период, что особенно необходимо, когда руководство предприятия предпринимает какие-либо меры по улучшению деятельности в данной сфере.

Рассмотрим недостатки применения коэффициентного анализа для оценки состояния системы снабжения.

Во-первых, положительная тенденция в изменении отдельных показателей не всегда свидетельствует об улучшении функционирования системы снабжения (как в случае с расчетом показателей оборачиваемости запасов), т. е. результаты, полученные в ходе анализа, могут быть неоднозначными.

Во-вторых, для коэффициентного анализа используют информацию уже законченного периода (месяц, квартал, год), т. е. с его помощью невозможно получать актуальную информацию о состоянии системы снабжения, что не позволяет принимать на его основе оперативные решения.

В-третьих, сбор данных для проведения коэффициентного анализа может стать трудоемким процессом. Учет логистических издержек на предприятии часто не проводится в полной мере, например, расходы, связанные с заказом партии и расходы на ее доставку сразу относят на стоимость материальных ресурсов, не выделяя их в отдельные статьи затрат, поэтому в конце периода сложно выделить их для проведения анализа.

В-четвертых, часть показателей рассчитывается исходя из средних величин (средний запас и пр.), однако при индивидуальном производстве средние показатели могут не отражать реального состояния дел (в силу большой вариации значений величин), что ограничивает применение коэффициентного анализа на предприятиях, производящих мебель под заказ.

Однако выделенные недостатки можно частично устранить, если рассматривать показатели комплексно и прослеживать причинно-следственные связи их изменений, а одной из мер, позволяющей облегчить учет логистических издержек, является применение собирательных счетов бухгалтерского учета (в частности счета 15 «Заготовление и приобретение материальных ценностей») для выделения отдельных расходов, связанных с приобретением материальных ресурсов. Добавление субсчетов к счету 15 позволит учесть различные виды логистических расходов, что облегчит труд специалистов отдела снабжения в сборе необходимой информации для проведения коэффициентного анализа системы снабжения.

Анализ системы снабжения является одной из составляющих частей анализа логистической системы предприятия, его проведение необходимо для принятия своевременных решений в области управления закупками и поставками, управления транспортным и складским хозяйством предприятий и пр.