ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 13.07.2024

Просмотров: 116

Скачиваний: 0

СОДЕРЖАНИЕ

2. Обзор литературных источников по исследованиям физико-механических характеристик семян.

2.1 Оборудование и методика определения угла естественного откоса семени.

2.2 Оборудование и методика определения коэффициентов трения семени по различным материалам.

3.1 Лабораторная установка для определения угла естественного откоса семени амаранта.

3.1.1 Методика измерения угла естественного откоса.

3.2 Лабораторная установка для определения коэффициентов трения по различным материалам.

3.2.1 Методика определения коэффициентов трения по различным материалам.

3.3 Лабораторная установка по определению усилия повреждения семян

3.3.1. Методика исследования усилия повреждения семени амаранта метельчатого

3.4 Результаты исследований физико-механических характеристик семени амаранта метельчатого .

2. Обзор литературных источников по исследованиям физико-механических характеристик семян.

2.1 Оборудование и методика определения угла естественного откоса семени.

Сыпучесть посевного материала является определяющим свойством, оказывающим наиболее существенное влияние на работу высевающих аппаратов.

В большинстве случаев для оценки сыпучести насыпных грузов и семенных материалов используют угол естественного откоса – угол между горизонтальной поверхностью и образующей конуса, который всегда получается при насыпке сыпучих материалов за счет сил внутреннего трения.

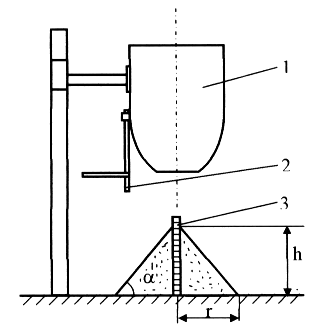

В настоящее время известно множество способов определения угла естественного откоса с различной степенью точности отражающих его величину [39,67]. Расхождение между результатами трех разных способов могут достигать 20% [1]. Исходя из этих соображений, замеры производились комбинированным способом на приборе, состоящим из емкости 1 с поворотным затвором 2 и горизонтальной площадки, имеющей вертикальную 3 и горизонтальную линейки, точка отсчета последних размещена соосно емкости (рис. 2.1.).

После открытия затвора семенной материал высыпается на горизонтальную площадку с малой высоты с углом естественного откоса, который определяется из выражения:

![]() ,

(2.1)

,

(2.1)

где h – высота образованного грузом конуса;

r – радиус образованного семенами конуса.

Углом естественного откоса считают угол между плоскостью естественного откоса семян и горизонтальной плоскостью.

Рис.2.1. Схема для определения угла естественного откоса сыпучих грузов:

1 – емкость; 2 – поворотный затвор; 3 – вертикальная линейка.

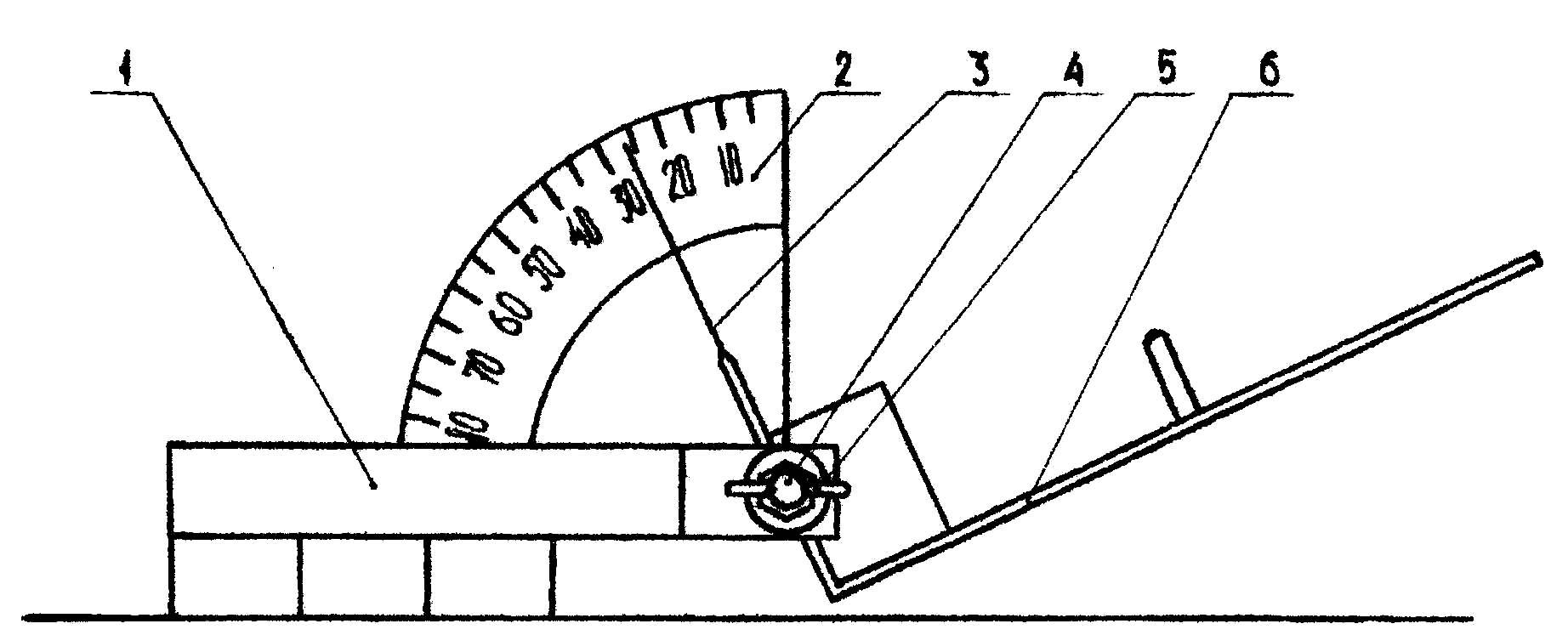

Методика измерения угла естественного откоса следующая. На горизонтальную поверхность стола из бункера равномерным потоком высыпалось определенное количество семян (массой 500 граммов), при этом образовывался конус правильной формы. Затем при помощи специально изготовленного прибора (рис.2.2.) измеряли угол естественного откоса, который состоит из основания1; шкалы2;проградуированной в градусах; стрелки3, жестко связанной с осью4; проворачивание которой в отверстии основания1, предотвращается гайкой5.

К стрелке под углом 90 град. жестко крепится мерная линейка6. Для замера угла необходимо расфиксировать при помощи гайки5ось4, затем пододвинуть прибор к основанию семенного конуса таким образом, чтобы мерная линейка легла на образующую конуса и вновь зафиксировать ось. Стрелка покажет на шкале величину угла естественного откоса. Опыт проводится в десятикратной повторности.[4]

Рис.2.2. – Прибор для определения угла естественного откоса семян:

1–основание прибора; 2 – шкала; 3 – стрелка; 4 – ось мерной линейки; 5 – фиксирующая гайка; 6 – мерная линейка

2.2 Оборудование и методика определения коэффициентов трения семени по различным материалам.

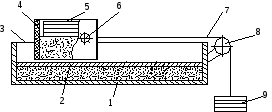

Коэффициенты трения семян по поверхностям, изготовленным из стали в покое, так и в движении определялись на лабораторной установке конструкции Р.Л. Зенкова [1].

Она состоит из желоба 1, заполняемого семенами мальвы, и подвижной рамки 4. Рамка 4 катками 6 опирается на направляющие 3 и соединена с грузовой чашкой 9 троса 7, перекинутого через блок 8. Образец в рамке 4 уплотняется при помощи прижимной пластины с грузами 5. Поверхность сдвига в желобе 1 может меняться при установке пластины 2 (исследуемый сыпучий груз, сталь).

Испытания каждого образца на сдвиг состояло из 2-х стадий: 1 стадия – подготовка образца – его уплотнение нагрузкой РТ= 5, 10, 15, 20 кПа; 2-я – нагружение грузовой чашки до сдвига рамки на 5…10 мм.

На первой стадии в рамку засыпались семена мальвы, и сверху на них укладывалась пластина с грузом. Для более равномерного уплотнения под действием вертикальной нагрузки рамке сообщалось несколько (до 10) возвратно-поступательных движений небольшой амплитуды. Уплотнение продолжалось в течение 1ч, что соответствует условной стабилизации вертикальной деформации [1].

Испытание на сдвиг (2-я стадия) производится при меньшей вертикальной нагрузке, чем при уплотнении. Согласно [2], рекомендуется принимать нагрузку при срезе в размере ⅓РТ и ⅔РТ. При этом необходимо следить, чтобы между нижней кромкой рамки и грузом в желобе оставался зазор 0,5…2 мм.

Рис.2.4 Схема установки для определения коэффициента трения.

Сдвигающее усилие создается увеличением массы грузов на грузовой чашке до тех пор, пока перемещение подвижной рамки не достигнет величины 5 мм или полного среза образца. Зависимость касательных (сдвигающих) напряжений τ от нормальных (вертикальных) σ подчиняется закону Кулона:

![]() (2.2)

(2.2)

где tg φ = f – тангенс угла внутреннего трения или коэффициент внутреннего трения;

с – удельное сцепление между частицами, Па.

Значение коэффициента трения определялось по формуле:

![]() (2.3)

(2.3)

где τi–касательное напряжения сдвига при РТi , Па;

σi – нормальное напряжения сдвига при РТi , Па.

Касательное напряжение в плоскости сдвига рассчитывали по формуле:

![]() (2.4)

(2.4)

где Т – вес грузовой чашки при сдвиге, Н;

Sp – площадь поперечного сечения подвижной рамки, м2.

Нормальное напряжение в плоскости сдвига определяли:

![]() (2.5)

(2.5)

где G1, G2, G3 – соответственно вес материала в рамке, прижимной пластины и уплотняющих грузов, Н.

После расчета коэффициента трения по формуле 2.3 определяли среднее его значение.

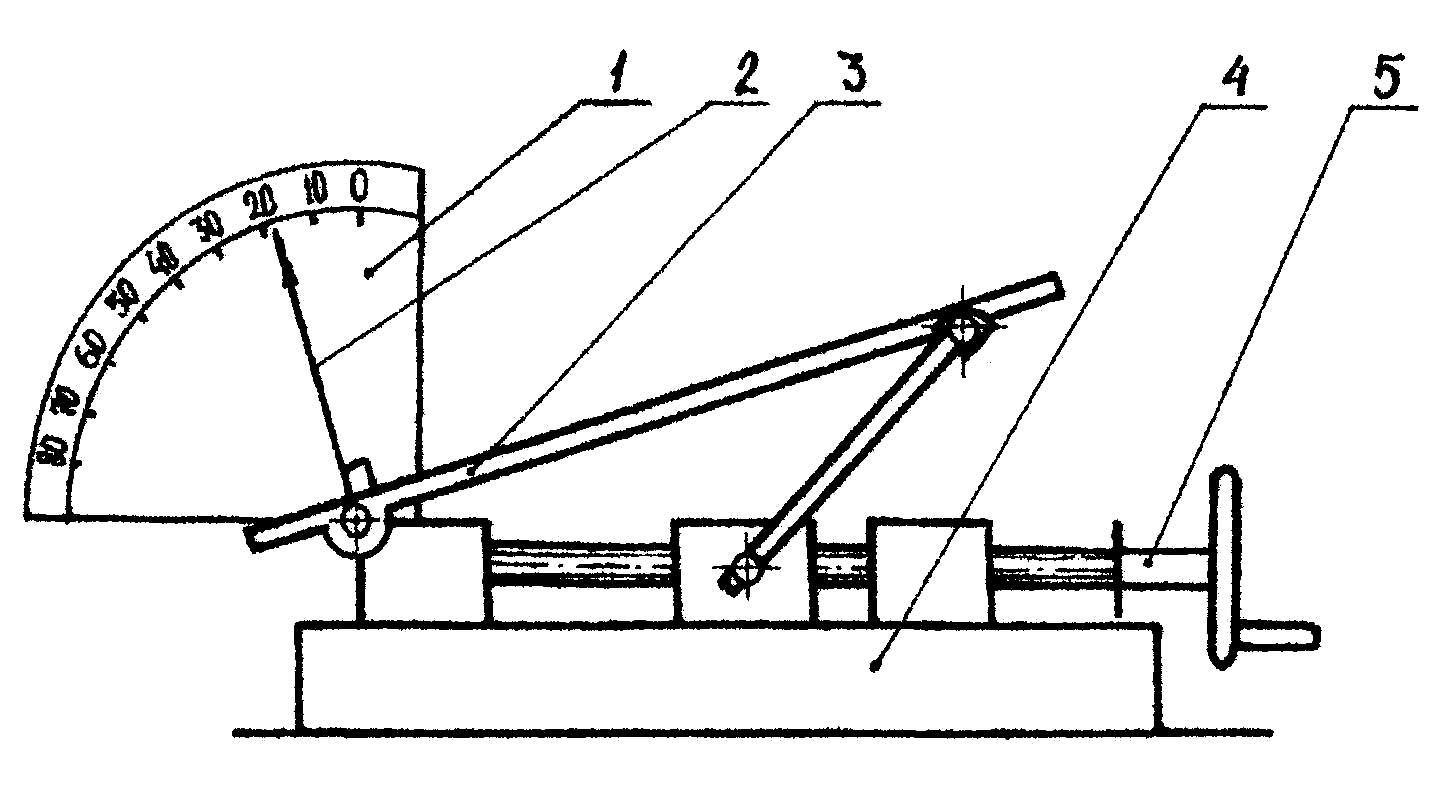

Для определения статического коэффициента трения использовали прибор (рис.2.5), состоящий из основания 4, винта5, шкалы1, стрелки2, установленной под углом90 градк наклонной плоскости 3, на которую крепится испытуемая поверхность.

Рис.2.5.–Прибор для определения статического угла трения:

1 – шкала; 2–указательная стрелка; 3 – наклонная плоскость; 4–основание; 5–винт [1]

Вращением винта можно изменять угол наклона плоскости в пределах от 0 град.до90 град.. На закрепленную поверхность укладывали10семян пшеницы и плавным вращением винта5увеличивали угол наклона плоскости3.

Моменту начала скольжения трущихся тел соответствует угол статистического трения, указываемый стрелкой 2на шкале1прибора. Повторность опыта пятикратная для каждой из четырех поверхностей: металлическая поверхность, очищенная от ржавчины, окрашенная металлическая поверхность, резина листовая техническая и поверхность из полимера.