ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.07.2024

Просмотров: 64

Скачиваний: 0

Лабораторная работа №1

Исследование металлов на твердость

Цель работы: научиться определять твёрдость металлов и сплавов различными методами.

Общие сведения

Одной из наиболее распространенных характеристик, определяющих качество металлов и сплавов, возможность их применения в различных конструкциях и при различных условиях работы, является твердость. Испытания на твердость производятся чаще, чем определение других механических характеристик металлов: прочности, относительного удлинения и др.

Твердостью называется способность материала оказывать сопротивление внедрению в него другого тела, не получающего остаточных деформаций. Для определения твёрдости в поверхность материала с определённой силой вдавливается тело (индентор), выполненное в виде стального шарика, алмазного конуса, пирамиды или иглы. В результате вдавливания под достаточно большой нагрузкой поверхностные слои металла, находящиеся под наконечником и вблизи него, пластически деформируются. По размерам получаемого на поверхности отпечатка судят о твёрдости материала.

Значения твердости зависят от метода измерений. На практике наибольшее распространение получили методы Бринелля, Роквелла, Виккерса и метод микротвердости.

Измерение твердости по методу Бринелля

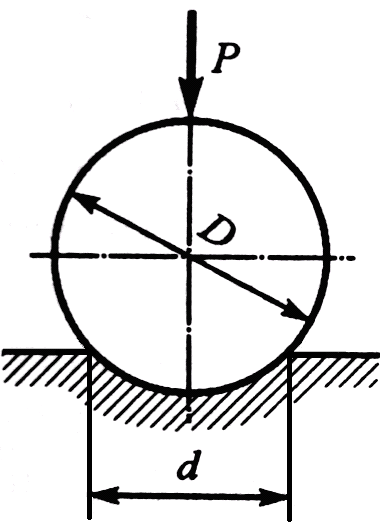

Твердость по Бринеллю (НВ) (ГОСТ 9012-59) определяется по диаметру отпечатка закалённого стального шарика, который медленно вдавливают в испытываемую поверхность под определенной нагрузкой Р (см. рис. 1).

HB![]() ,

,

где Р ‑ нагрузка, кгс; F ‑ площадь отпечатка, мм2; D ‑ диаметр шарика, мм; d ‑ диаметр отпечатка, мм.

Рис.1. Схема определения твердости металла по методу Бринелля:

Р ‑ нагрузка, кгс; D ‑ диаметр шарика, мм; d ‑ диаметр отпечатка, мм.

При измерении твердости шариком D = 10 мм, при Р = 3000 кгс с выдержкой t = 10 c обозначение твердости имеет вид, например, 185 НВ. При других условиях 185 НВ 5/750/30, где 5 – диаметр шарика (мм), 750 – нагрузка (кгс), 30 – время вдавливания (с).

По твердости можно определить другие характеристики металла, в первую очередь предел прочности σв . Установлено, что σв = k НВ, где k – коэффициент, зависящий от материала:

k = 0,34 для сталей с НВ 120…175,

k = 0,35 для сталей с HB 175…450;

k = 0,55 для меди, латуни и бронзы (отожженных);

k = 0,33…0,36 для алюминия и его сплавов.

Условия проведения измерений. При измерении твердости по методу Бринелля необходимо выполнять следующие условия: образцы с твердостью выше HB 450 кгс/мм2 (4500 МПа) испытывать запрещается; поверхность образца должна быть плоской и очищенной от окалины и других посторонних веществ; диаметры отпечатков должны находиться в пределах 0,2D<d<0,6D; образцы должны иметь толщину не менее 10-кратной глубины отпечатка (или менее диаметра шарика); расстояние между центрами соседних отпечатков и между центром отпечатка и краем образца должны быть не менее 4d.

Достоинство метода: отсутствие необходимости тщательной подготовки поверхности.

Недостатки: возможность испытания металлов с твердостью не выше 450 НВ во избежание деформации стального шарика и получения неточных результатов, метод не пригоден для измерения твёрдости тонких деталей, на контролируемой поверхности остается значительный отпечаток – поэтому метод Бринелля чаще применяется при измерении твёрдости заготовок.

Измерение твердости по методу Роквелла

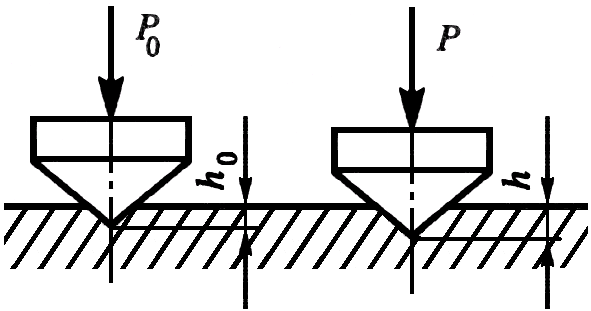

Твёрдость по Роквеллу определяется по глубине вдавливания в испытываемую поверхность твёрдого наконечника (алмазного конуса или стального закаленного шарика), подвергающегося действию статической нагрузки (рис. 2) и выражается в условных единицах. Глубина отпечатка измеряется в самом процессе вдавливания, что значительно упрощает испытания. Нагрузка прилагается последовательно в две стадии (ГОСТ 9013-59): сначала предварительная Р0, обычно равная 10 кгс (для устранения влияния упругой деформации и различной степени шероховатости), а затем основная Р (рис. 2).

Рис.2. Схема определения твердости металла по методу Роквелла:

Р0 – предварительная нагрузка, кгс; Р ‑ общая нагрузка, кгс; h0 ‑ глубина внедрения наконечника в поверхность под давлением предварительной нагрузки, мм; h ‑ глубина внедрения под действием общей нагрузки, мм.

Твердомер Роквелла измеряет разность между глубиной отпечатков, полученных от вдавливания наконечника под действием основной и предварительной нагрузок. Каждое давление (единица шкалы) индикатора соответствует глубине вдавливания 2 мкм. Однако условное число твердости по Роквеллу (HR) представляет собой не указанную глубину вдавливания (h – h0), а величину 100 – (h – h0) по черной шкале при измерении конусом и величину 130 – (h – h0) по красной шкале при измерении шариком.

Твёрдость может быть выражена по одной из трёх шкал:

шкала С ‑ вдавливается алмазный конус (имеющий угол при вершине 120º и радиус закругления 0,2 мм) под нагрузкой Р = 1500 Н (150 кгс); число твердости определяется по формуле HRC = 100 ‑ (h – h0)·0,002;

шкала В ‑ вдавливается стальной шарик диаметром 1,588 мм под нагрузкой Р = 1000 Н (100 кгс); число твердости определяется по формуле HRB = 130 ‑ (h – h0)·0,002;

шкала А ‑ вдавливается алмазный конус под нагрузкой Р = 600 Н (60 кгс); число твердости определяется по формуле HRА = 100 ‑ (h – h0)·0,002.

Числа твердости по Роквеллу не имеют размерности и того физического смысла, который имеют числа твердости по Бринеллю, однако можно найти соотношение между ними с помощью таблицы 1.

По шкале В измеряется твердость образцов из мягких материалов (60…230 HB) толщиной не менее 2 мм (отожженные стали и цветные сплавы). По шкале С измеряется твердость образцов из твердых материалов (230…700 HB) толщиной не менее 0,4 мм (закаленные и отпущенные стали, материалы средней твердости), поверхностных слоев толщиной более 0,5 мм. По шкале А измеряется твердость образцов из твердых материалов (230…700 HB) толщиной менее 0,4 мм, но не менее десятикратной глубины вдавливания, а также тонколистового материала.

При обозначении твердости по Роквеллу указывают число твердости, буквы HR, и шкалу измерения. Например, 40HRC, 65HRB, 70HRA, 40‑45HRC. Числа твёрдости при измерениях определяются непосредственно по соответствующим шкалам на приборе.

Условия проведения измерений. При измерении твердости на приборе Роквелла необходимо, чтобы на поверхности образца не было окалины, трещин, выбоин и др. Необходимо контролировать перпендикулярность приложения нагрузки и поверхности образца и устойчивость его положения на столике прибора. Расстояния между центрами отпечатков и от центра до края образца при определении твердости по шкалам А и С должны быть не менее 2,5 мм, а по шкале В – не менее 4 мм.

Преимущества метода: быстрота ‑ значение твердости фиксируется непосредственно стрелкой индикатора, при этом отпадает необходимость в оптическом измерении размеров отпечатка, возможность измерения поверхностей с высокой твердостью, а также малых и тонких образцов, незначительное повреждение поверхности.

Недостатки метода: необходимость тщательной подготовки поверхности испытываемого образца.

Измерение твердости по методу Виккерса

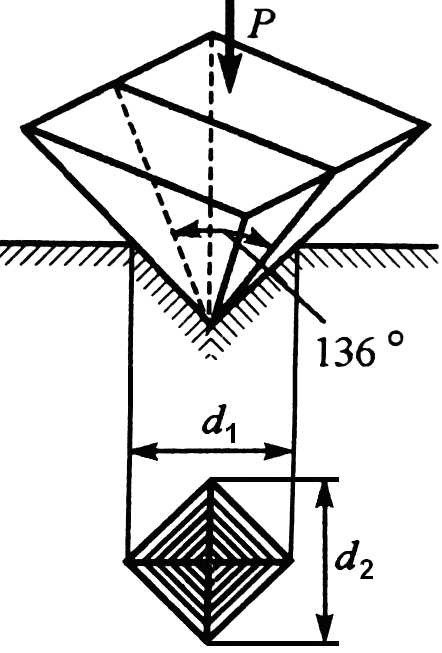

Твердость по Виккерсу определяется по результатам измерения диагоналей отпечатка, получающегося в испытываемой поверхности при вдавливании алмазной четырехгранной пирамиды с углом при вершине α = 136º (см. рис.3).

Рис.3. Схема определения твердости металла по методу Виккерса:

Р ‑ нагрузка, кгс; d1 и d2 ‑ диагонали отпечатка, мм.

После снятия нагрузки вдавливания измеряются диагонали отпечатка d1 и d2. Число твердости по Виккерсу представляет собой нагрузку, приходящуюся на единицу поверхности пирамидального отпечатка.

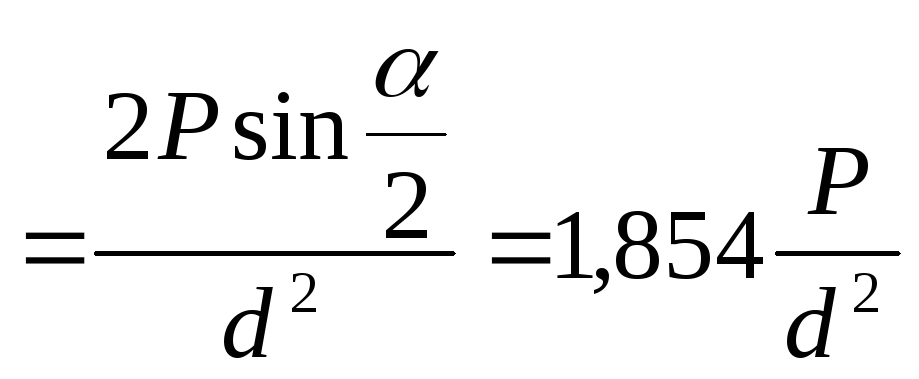

HV ,

,

где

HV

‑ твёрдость по Виккерсу, Р

‑ нагрузка;

![]() ,d1

и d2

‑ диагонали отпечатка, мм.

Обычно значение Р

принимают в пределах 50...1000 Н

(5...100 кгс).

Значения диагоналей измеряют на

микроскопе. Основными параметрами для

определения твёрдости по Виккерсу

являются: нагрузка – 30 кгс,

время выдержки для сталей – 10...15 с,

размерность числа твердости (кгс/мм2)

не ставится. Например, 420 HV

означает твёрдость, полученную при этих

параметрах. Если параметры отличаются

от основных (для цветных металлов

продолжительность выдержки индентора

под нагрузкой принимают 30 с)

то записываются, например, 450 HV10/15

– означает, что число твердости по

Виккерсу 450 получено при нагрузке 10 кгс

(98,1 Н), приложенной к алмазной пирамиде

в течение 15 с.

,d1

и d2

‑ диагонали отпечатка, мм.

Обычно значение Р

принимают в пределах 50...1000 Н

(5...100 кгс).

Значения диагоналей измеряют на

микроскопе. Основными параметрами для

определения твёрдости по Виккерсу

являются: нагрузка – 30 кгс,

время выдержки для сталей – 10...15 с,

размерность числа твердости (кгс/мм2)

не ставится. Например, 420 HV

означает твёрдость, полученную при этих

параметрах. Если параметры отличаются

от основных (для цветных металлов

продолжительность выдержки индентора

под нагрузкой принимают 30 с)

то записываются, например, 450 HV10/15

– означает, что число твердости по

Виккерсу 450 получено при нагрузке 10 кгс

(98,1 Н), приложенной к алмазной пирамиде

в течение 15 с.

Условия проведения измерений. Поверхность образца для испытаний должна иметь шероховатость Ra<0,32 и быть свободной от окисной плёнки и посторонних веществ. Опорная поверхность приборного столика должна быть чистой. Температура испытаний 20°+5°С. Минимальная толщина образца должна быть больше диагонали отпечатка в 1,2 раза для стальных изделий и в 1,5 раза для изделий цветных металлов.

Преимущества метода: возможность измерения твёрдости очень твердых и тонких изделий (толщиной менее 0,3 мм), поверхностных слоев деталей, покрытий.

Недостатки метода: высокие требования к чистоте и шероховатости поверхности испытываемого образца.