Файл: Лекция 6. Системы автоматизированного проектирования и управления.doc

ВУЗ: Смоленский областной казачий институт промышленных технологий и бизнеса

Категория: Лекция

Дисциплина: Основы САПР

Добавлен: 19.11.2018

Просмотров: 560

Скачиваний: 8

СИСТЕМЫ АВТОМАТИЗИРОВАННОГО ПРОЕКТИРОВАНИЯ И УПРАВЛЕНИЯ

Из истории САПР/АПП

Термин "автоматизация проектирования" определяет проектную деятельность, в рамках которой ЭВМ находят применение в процедурах разработки, анализа или видоизменения технических решений. САПР основываются на применении средств интерактивной машинной графики. Развитие САПР в значительной мере определялось и определяется достижениями в области машинной графики.

Одной из первых работ в области машинной графики явилось создание языка APT (АПТ) в Массачусетском технологическом институте в середине пятидесятых годов прошлого столетия. Язык APT (Automatically Programmed Tools, автоматические программируемые станки) изначально был предназначен для описания геометрических элементов деталей, изготавливаемых на станках ЧПУ при подготовке управляющих программ с использованием ЭВМ. Группу разработчиков языка возглавлял математик Дуглас Т. Росс. Первое сообщение о языке было сделано в 1959 г., а в 1960 г. он впервые был применён в производственных условиях.

APT это не только язык станков с ЧПУ, но и программа, которая выполняет расчёты по определению положения режущего инструмента в соответствии с операторами языка. Таким образом APT это система программирования станков с ЧПУ. Обработка программируется в трёх мерном пространстве. Язык включает четыре типа операторов: геометрические операторы (определяют геометрические элементы обрабатываемой детали), операторы движения (описывают траекторию движения инструмента), операторы постпроцессора (позволяют задавать технологические режимы для конкретного станка) и вспомогательные операторы (используются для определения типа деталей, инструментов, допусков и др.).

Язык APT позволяет использовать макрооператоры – подпрограммы для описания многократно повторяющихся действий. Этот язык лёг в основу многих более поздних APT-подобных языков для автоматизации программирования оборудования с ЧПУ.

Позже, по мере развития компьютерной техники, появились новые подходы к программированию систем ЧПУ, основанные на использовании средств интерактивной графики. С помощью графического терминала САПР/АПП технолог-программист строит траекторию движения инструмента на основе геометрических данных детали, созданной в процессе проектирования. В результате система автоматически составляет APT-программу. Эта программа затем транслируется с использованием соответствующего постпроцессора и преобразуется в управляющую программу для конкретного станка с ЧПУ.

Первая промышленная разработка САПР ДАС-1 была продемонстрирована в 1963 г. фирмой Дженерал Моторс.

В 1965 г. была начата разработка системы EXAPT (Extend Subset of APT – расширенное подмножество APT). На основе концепции EXAPT были разработаны несколько новых САПР. В 1969 г. в Западноберлинском техническом университете была разработана трёхмерная система графического моделирования COMPAC, позволяющая реализовать внутримашинное представление объекта (ВПО) в виде цифровой модели и графический вывод.

В 1971 г. появилась система CAPSY, обеспечивающая генерирование вариантов для технической подготовки одиночного и мелкосерийного производства в механообрабатывающем производстве. Несколько позже была создана система REKON для разработки программных модулей системы подготовки программ для станков ЧПУ, для систем автоматизированного проектирования электрических и гидравлических схем. Получили распространение САПР CADAM фирмы Локхид, CADD фирмы Макдоннел Дуглас, GMSOLID фирмы Дженерал Моторс и другие.

В нашей стране нашли применение система MAP подготовки управляющих программ для станков с ЧПУ и более поздние разработки, выполненные в ГДР, - системы SYMAP и AUTOTECH.

Вопросами координации в области создания и стандартизации САПР занимаются международные ассоциации: IFIP – International Federation of Information Processing (Международная федерация по обработке информации) и CAM-1 – Computer Aided Manufacturing International (Международная организация по управлению производством с помощью средств вычислительной техники).

Структура процесса проектирования

Проектирование можно рассматривать как итеративную процедуру, включающую определенные этапы. Схема процесса проектирования показана на рис. 6. После выявления потребности общества в новой продукции формулируются требования к этой продукции и основная её концепция. В результате формулируется задача для конструкторов, которая обычно оформляется в виде технического задания (ТЗ).

Н а

основе ТЗ конструкторы ищут возможные

технические решения. Из возможных

решений на основе сравнительного анализа

выбирается оптимальное решение с

использованием некоторых критериев

оптимальности. При этом могут потребоваться

исследования, выполняемые на моделях

или экспериментальных образцах. Этот

процесс повторяется многократно до

получения приемлемого результата.

а

основе ТЗ конструкторы ищут возможные

технические решения. Из возможных

решений на основе сравнительного анализа

выбирается оптимальное решение с

использованием некоторых критериев

оптимальности. При этом могут потребоваться

исследования, выполняемые на моделях

или экспериментальных образцах. Этот

процесс повторяется многократно до

получения приемлемого результата.

В результате создается проект продукции, который подвергается оценке. При оценке может потребоваться изготовление опытного образца и его испытания. При выявлении недостатков или несоответствия требованиям ТЗ проект дорабатывается.

Результаты проектирования представляются в виде конструкторской документации, содержащей чертежи, спецификации, описания и другие документы, необходимые при реализации проекта.

Принято в процессе проектирования выделять характерные стадии проектирования:

-

Разработка технического задания и его согласование. Формулируются общие требования к проекту и определяются характеристики, которые необходимо обеспечить для объекта проектирования.

-

Разработка технического предложения. Укрупненное определение общей концепции объекта проектирования и предварительное расчетное обоснование возможности его реализации в соответствии с требованиями технического задания.

-

Разработка эскизного проекта. Разработка основных сборочных чертежей, общих видов, принципиальных схем. Эскизный проект даёт общее представление о проектируемом объекте и основных его технических решениях. Используется для предварительной оценки будущего объекта или для сравнения нескольких вариантов технического решения объекта проектирования.

-

Разработка технического проекта. Разработка конструкторской документации, дающей полное представление об устройстве объекта проектирования. В состав проекта входят сборочные чертежи, общие виды, принципиальные, структурные и функциональные схемы, схемы алгоритмов функционирования, расчётно-пояснительная записка.

-

Разработка рабочего проекта (рабочей документации). Разработка полного комплекта конструкторской документации, необходимой для изготовления объекта проектирования. При этом к составу технического проекта добавляются деталировочные чертежи, схемы расположения, монтажные схемы и другая конструкторская документации, необходимая производственникам при изготовлении объекта проектирования.

-

Конструкторское сопровождение реализации проекта. Устранение ошибок, недоработок и замечаний, проявляющихся на стадии реализации проекта. Внесение изменений в проект, вызванных особенностями технологии изготовления объекта. Доработка проекта для устранения замечаний, возникающих при его эксплуатации.

-

Развитие проекта. Доработка и переработка технических решений проекта для улучшения технических и эксплуатационных характеристик объекта проектирования и поддержания его потребительских качеств на уровне растущих требований рынка сбыта.

Применение ЭВМ при проектировании

В процессе проектирования ЭВМ может использоваться для решения различных задач. Это могут быть задачи расчёта элементов конструкций и схем, задачи численного и имитационного моделирования поведения объекта проектирования и его компонентов, задачи визуализации рассматриваемых технических решений, задачи оформления и размножения конструкторской документации и другие. При этом сокращается трудоёмкость решения соответствующих задач, повышается качество получаемого результата, уменьшается влияние субъективных ошибок человека на получаемый результат. В результате сокращается трудоёмкость проектирования и повышается его качество.

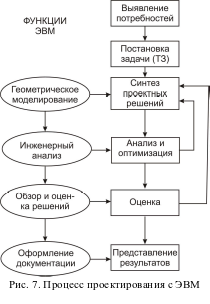

Схема автоматизированного процесса проектирования при использовании ЭВМ приведена на рис. 7.

Геометрическое моделирование. На

стадии синтеза проектных решений с

помощью ЭВМ и соответствующего

программного обеспечения выполняется

геометрическое моделирование объекта

проектирования и его компонентов. При

моделировании производится описание

геометрических свойств объекта и

визуализация объекта на графическом

дисплее. В интерактивном режиме

конструктор может манипулировать

объектом проектир ования

и изменять его характеристики. Можно

компоновать сложный объект из множества

составляющих объектов, например, собирать

механизм из отдельных деталей и т.д.

ования

и изменять его характеристики. Можно

компоновать сложный объект из множества

составляющих объектов, например, собирать

механизм из отдельных деталей и т.д.

Система геометрического моделирования получает от конструктора команды трех типов:

-

команды формирования базовых геометрических элементов (точки, линии, окружности и др.);

-

команды преобразования изображения (масштабирование, повороты и др.);

-

команды компоновки из отдельных элементов проектируемого объекта.

Геометрическое моделирование, в зависимости от его возможностей, принято делить на следующие группы:

-

двумерное (2D) – для плоских объектов;

-

двух-с-половиной-мерное (2 1/2D) – для трёхмерных объектов, не имеющих деталей с боковыми стенками;

-

трёхмерное (3D) – для полноценного представления трёхмерных пространственных объектов.

Двухмерное представление нашло широкое распространение при автоматизации чертёжных работ. Представление об объекте в этом случае даётся с помощью его проекций на координатные плоскости декартовой системы координат.

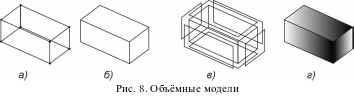

Наибольшие возможности имеет трёхмерное моделирование, дающее возможность построения объемных геометрических объектов. При объёмном моделировании используются различные модели (рис. 8).

Наиболее распространенным является

способ каркасного представления

пространственной модели совокупностью

точек и соединительных линий (рис. 8а).

Модель хранится в памяти ЭВМ в этом

случае в виде массива координат

характерных точек. Метод каркасных

моделей имеет разл

ичные

усовершенствования, позволяющие повысить

наглядность объемных моделей. Например,

на изображении могут удаляться невидимые

каркасные линии (рис. 8б) и др.

Полигональная поверхностная модель (рис. 8в) состоит из описания поверхностей, образующих тело. В этом случае проще оперировать с отдельными участками поверхности (например, для штриховки или раскраски). В том случае, когда поверхность не описывается аналитически, её заменяют приближённо многогранником, каждая грань которого является плоским многоугольником.

Н аиболее

совершенным является метод объемных

моделей для представления монолитных

тел (рис. 8г). Сложный геометрический

объект в этом случае формируется из

графических примитивов – элементарных

монолитных геометрических объёмов

(базисных тел) с использованием логических

операций объединения, вычитания и

пересечения (рис. 9).

аиболее

совершенным является метод объемных

моделей для представления монолитных

тел (рис. 8г). Сложный геометрический

объект в этом случае формируется из

графических примитивов – элементарных

монолитных геометрических объёмов

(базисных тел) с использованием логических

операций объединения, вычитания и

пересечения (рис. 9).

В объёмном представлении могут изображаться не только отдельные детали, но и сборочные узлы. В этом случае можно визуально оценить не только форму деталей, но и выявить ошибки проектирования, препятствующие осуществлению сборки и нормальной работе спроектированного узла.

Инженерный анализ. При выполнении инженерного анализа с помощью ЭВМ осуществляется выбор оптимальных технических решений. Для этого выполняются прочностные, тепловые, динамические и другие расчёты, позволяющие определять и сравнивать ожидаемые технические характеристики различных вариантов технических решений.

При проектировании механических устройств наибольшее распространение получили

-

метод оценки свойств монолитных пространственных объектов на основе вычисления площадей поверхностей, объема, массы, положения центра тяжести, момента инерции и других механических характеристик;

-

метод конечных элементов, заключающийся в разделении сложного пространственного объекта на простые взаимосвязанные узлы и оценка поведения объекта на основе расчёта взаимосвязанного поведения всех его узлов.

Метод конечных элементов позволяет рассчитывать объекты, характеристики которых описываются дифференциальными уравнениями в частных производных. Для элементарного конечного элемента составляется и решается система дифференциально-разностных уравнений вида

![]() ,

,

![]() ,

,

где f(x,y) – функция расчетного параметра от координат x и y, h – шаг сетки конечных элементов.

При расчете нагруженного твердого тела методом конечных элементов можно, например, получить картину его деформации под нагрузкой. При расчёте сердечника электромагнита методом конечных элементов можно получить картину распределения магнитного поля в сердечнике электромагнита и вне него.

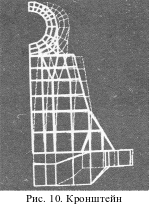

Н а

рис. 10 показан случай нагружения

кронштейна сложной формы, который для

расчёта деформации разбит на простые

конечные элементы. Последовательно

рассчитывая деформации каждого такого

элемента, можно получить картину

деформации кронштейна. ЭВМ выполняет

расчет и представляет результаты расчета

в виде картины деформации кронштейна.

а

рис. 10 показан случай нагружения

кронштейна сложной формы, который для

расчёта деформации разбит на простые

конечные элементы. Последовательно

рассчитывая деформации каждого такого

элемента, можно получить картину

деформации кронштейна. ЭВМ выполняет

расчет и представляет результаты расчета

в виде картины деформации кронштейна.

Обзор и оценка проектных решений. На стадии оценки проекта программные средства ЭВМ позволяют конструктору выполнять моделирование поведения спроектированного объекта и проверять его соответствие различным требованиям. Например, путем наложения изображения детали на изображение выбранной для неё заготовки, можно оценить правильность выбора заготовки. С помощью соответствующих программ можно проверить правильность простановки размеров на чертеже детали, соответствие чертежа требованиям ЕСКД и многое другое.

Большое распространение при оценке конструктивных решений получил кинематический анализ. В этом случае по данным геометрической модели спроектированного механизма программа осуществляет визуализацию его движений, что является мощным средством выявления ошибок и неточностей проектирования механизма.

В качестве примера коммерческой программы динамического анализа механических систем можно назвать программу ADAMS (Automatic Dynamic Analysis of Mechanical Systems), разработанную в Мичиганском университете.

Автоматизации изготовления чертежей. В этом случае обеспечивается автоматизация трудоёмкого процесса получения на бумаге конструкторских чертежей. Такие чертежи выполняются непосредственно на основе машинной информации, созданной в процессе проектирования и хранящейся в базе данных САПР. При этом многие функции чертёжника выполняются автоматически: определение размеров, штриховка нужных областей, масштабирование, построение разрезов и сечений, выполнение требований ЕСКД и т.д.