ВУЗ: Смоленский областной казачий институт промышленных технологий и бизнеса

Категория: Лекция

Дисциплина: Основы САПР

Добавлен: 19.11.2018

Просмотров: 638

Скачиваний: 21

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА

Разработка технологического процесса

Подсистема автоматизации подготовки производства (АПП) решает задачи технологической подготовки производства спроектированной продукции. При этом необходимо спроектировать технологический процесс изготовления продукции и для гибкого автоматизированного производства разработать программное обеспечение АСУ ТП. В программное обеспечение АСУ ТП, в первую очередь, входят управляющие программы (УП) для используемого в ГПС оборудования с ЧПУ. Кроме этого необходимо программное обеспечение, обеспечивающее управления технологическим процессом в целом (получение информации от датчиков и измерительных преобразователей, обработка этой информации, реализация алгоритмов управления, вывод управляющих сигналов на технологическое оборудование, анализ и архивирование данных о процессе, обработка аварийных ситуаций и др.).

Для решения задачи используются автоматизированные системы технологической подготовки производства (АСТПП) и программирования оборудования с ЧПУ (САП), которые могут существовать либо в виде самостоятельной автоматизированной системы, либо входить в состав интегрированной системы САПР/АПП.

При технологической подготовке производства решаются следующие основные задачи:

-

разработка спецификаций сборки и обработки;

-

разработка технологических маршрутов, определение последовательности переходов и затрат времени;

-

программирование станков с ЧПУ;

-

разработка и подготовка технологической оснастки и специальных технологических средств;

-

решение вопросов обеспечения качества продукции;

-

планирование выпуска продукции.

Наибольшая трудоёмкость приходится на разработку технологических маршрутов. Качество решения этой задачи определяет эффективность планируемого производства. При разработке технологического маршрута технолог оперирует большими объёмами информации, поэтому большое значение приобретает автоматизация функций технолога.

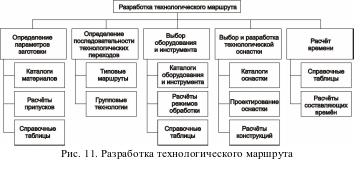

Ф

ункции

и составляющие процесса разработки

технологического маршрута показаны в

виде диаграммы на рис. 11. При выборе

заготовки и определении её параметров

используются каталоги, а также выполняются

расчёты припусков на обработку. Каталоги

и расчётные методики удобно хранить в

электронной форме, что существенно

упрощает доступ к ним и оперативность

работы.

При разработке последовательности технологических переходов большую помощь может оказать архив стандартных технологических маршрутов и техпроцессов похожих изделий (комплексных деталей или деталей представителей при групповой технологии).

Для выбора оборудования, инструмента и технологической оснастки необходимы каталоги или картотеки с указанием характеристик этих объектов. Электронные каталоги и картотеки дают возможность технологу существенно упростить и ускорить процесс проектирования технологии. При выборе станка производится дополнительная проверка технических и экономических условий его использования. Например, оцениваются параметры рабочей зоны или параметры точности обработки, обеспечиваемые станком.

При проектировании технологического процесса неизбежны различного рода расчеты. Программы стандартных расчётов встраиваются в систему проектирования технологии и вызываются технологом по мере надобности. При этом расчёты формализуются и выполняются программой, требуя от технолога только исходные данные. Необходимые для расчётов справочные данные содержатся в самой программе.

К основным задачам разработки технологического процесса относится задача расчёта длительности операций технологического процесса. Эти данные используются затем для расчёта производительности, калькуляции стоимости изделия, для расчёта заработной платы. Детальный расчёт норм времени является весьма трудоёмким и автоматизация таких расчётов даёт существенный выигрыш. При расчётах возникает необходимость в эмпирических формулах, результатах хронометража или в опытных данных.

Т

аким

образом, при разработке технологии

изготовления технолог использует и

анализирует большие массивы информации.

Исходная информация содержится в

конструкторской документации, в

справочных данных на оборудование,

инструмент и оснастку. Кроме этого

технолог использует информацию по

типовым технологическим процессам и

опытные данные. Ему приходится выбирать

исходную заготовку и обосновывать этот

выбор.

Технологический процесс обычно состоит из многих технологических операций, выполняемых на разном оборудовании. Поэтому вначале разрабатывается маршрутный технологический процесс, а затем разрабатываются операционные технологии. Структура технологического процесса показана на рис. 12.

При разработке технологического маршрута определяется последовательность операций, выбирается технологическое оборудование, оценивается трудоемкость операций.

Разработка операционных технологий предусматривает детальное описание каждой технологической операции, выполняемой на конкретной единице технологического оборудования. Каждая операция делится на элементарные переходы. Каждый переход характеризуется обрабатываемым элементом изделия (обрабатываемая поверхность детали), используемым для обработки инструментом и оснасткой, а также параметрами обработки (технологическими режимами).

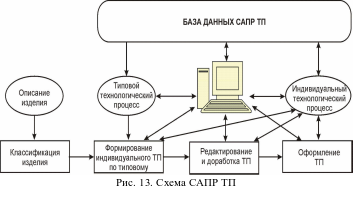

Автоматизация

технологической подготовки производства

Использование ЭВМ в процессе проектирования технологического процесса (рис. 13) сводится к хранению, систематизации и обработке технологической информации, справочных данных, каталогов и др., а также к обеспечению оперативного доступа человека к этой информации.

Кроме этого ЭВМ позволяет автоматизировать технологические расчёты, выполнять визуализацию результатов разработки и расчётов, выполнять элементарные проверки принимаемых решений (например, визуальная оценка припусков на обработку при выборе заготовки) и выполнять прочие алгоритмизируемые функции процесса разработки технологии.

Программа проектирования, взаимодействуя с базой данных САПР ТП, в режиме диалога с оператором поставляет ему необходимую информацию, производит расчёты и проверки, синтезирует графические изображения и др.

ВИДЫ ИНТЕГРИРОВАННЫХ СИСТЕМ ПРОЕКТИРОВАНИЯ И УПРАВЛЕНИЯ

В машиностроении и приборостроении при освоении новой продукции приходится выполнять большой объем конструкторских разработок с целью создания этой продукции или её модернизации. Изготовление продукции осуществляется в многономенклатурном механообрабатывающем производстве, где используются станки с ЧПУ и другое автоматизированное технологическое оборудование с ЧПУ. Следовательно, технологический процесс должен быть подготовлен в виде комплекса управляющих программ для оборудования с ЧПУ и общей программы управления технологическим маршрутом для АСУ ТП. Разработка программного обеспечения входит в технологическую подготовку производства.

При реализации технологического процесса изготовления изделия в ГПС необходимо обеспечить управление рабочими циклами основного и вспомогательного оборудования технологического процесса, а также осуществить управление для согласования этих рабочих циклов во времени с целью обеспечения требуемого хода процесса (выполнить диспетчерское управление процессом).

Для решения задач проектирования и подготовки производства применительно к машиностроительному и приборостроительному производству предназначены интегрированные автоматизированные системы САПР/АПП. С помощью таких систем разрабатываются конструкции машин, приборов механизмов и других подобных объектов, а также проектируются технологические процессы изготовления этих объектов. При этом существенной составляющей проектирования технологического процесса является разработка управляющих программ для технологического оборудования с ЧПУ.

Автоматизированные системы САПР/АПП представляют собой программные комплексы для решения рассмотренных выше задач автоматизированного проектирования и автоматизированной подготовки производства. Такие системы достаточно многочисленны и каждая из них имеет свои особенности. В отечественной практике широкую известность получили системы САПР/АПП КОМПАС и T-FLEX.

Для других отраслей промышленного производства характерны непрерывные технологические процессы, например, для химической промышленности, нефтепереработки, пищевой и лёгкой промышленности и др. Проектные работы при освоении новой продукции в этом случае, в основном, сводятся к разработке автоматизированного технологического процесса, и, в первую очередь, к разработке автоматизированной системы управления технологическим процессом.

Основным средством управления технологическим оборудованием и установками в этом случае являются программируемые контроллеры ПК. ПК обеспечивают управление рабочими циклами технологического оборудования и регулирование технологических режимов. Центральная ЭВМ обеспечивает взаимодействие технологического оборудования и требуемую технологическим маршрутом последовательность операций.

В автоматизированной системе управления задача обеспечения локальных систем управления требуемыми в данный момент управляющими программами и согласования их работы решается с помощью ЭВМ верхнего уровня, которая связана каналом передачи информации с локальными системами управления. Необходимая последовательность выполнения операций технологического процесса и условия его осуществления определяются программным обеспечением ЭВМ верхнего уровня управления. При изменении технологического процесса это программное обеспечение должно быть модернизировано.

Таким образом, при технологической подготовке производства необходимо на основе созданного технологического процесса производства изделия разработать комплекс управляющих программ для программируемых контроллеров и изменяемую часть программного обеспечение верхнего уровня АСУ ТП.

На верхнем уровне управления используется ЭВМ, входящая в состав автоматизированного рабочего места (АРМ) оператора. ЭВМ выполняет функции индикации и регистрации параметров процесса, а также ручного управления исполнительными механизмами технологического оборудования.

При программировании рассматриваемой системы необходимо разработать управляющие программы для контроллеров нижнего уровня управления, программу диспетчерского управления процессом для ЭВМ и интерфейс оператора. Интерфейс оператора позволяет ему отслеживать технологический процесс, при необходимости изменять уставки регулирования и настройки регуляторов, осуществлять ручное управление, а также работать с архивными данными о ходе управляемого процесса.

Для решения этих задач используются инструментальные SCADA-системы. SCADA-система (Supervisory Control And Data Acquisition System) - система сбора данных и оперативного диспетчерского управления. Инструментальная SCADA-система позволяет разрабатывать программное обеспечение и интерфейс оператора для SCADA-системы, автоматизируя процесс разработки. Известно большое число инструментальных SCADA-систем, предлагаемых разными фирмами. В отечественной практике получили известность системы WinCC, In Touch, TRACE MODE, GENESIS32, GENIE, RSView 32 и др.

СОСТАВ САПР/АПП

САПР/АПП является программно-аппаратным комплексом. Аппаратная часть реализуется на ЭВМ, которая должна иметь достаточные вычислительные возможности (быстродействие, объем памяти и др.) и необходимый состав периферийных устройств. Могут использоваться персональные компьютеры, рабочие станции или ЭВМ общего применения. ЭВМ должна быть оснащена соответствующей операционной системой.

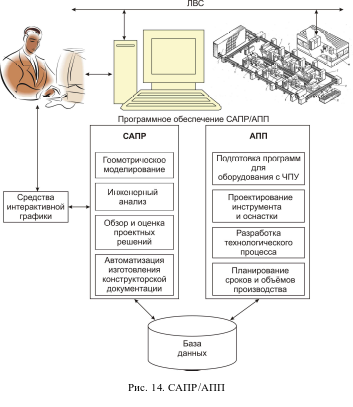

Функции САПР/АПП и возможности будут определяться прикладным программным обеспечением. Это программное обеспечение укрупнено состоит из двух подсистем: подсистема проектирования и подсистема управления автоматизированным производством (технологическим процессом). Человек взаимодействует с системой, используя средства интерактивной графики, а система взаимодействует с производством путём программирования АСУ ТП или локальных систем управления (систем ЧПУ и программируемых контроллеров) в составе АСУ ТП.

Укрупнённая структура САПР/АПП показана на рис. 14. Подсистема САПР выполняет функции автоматизированного проектирования. Подсистема АПП выполняет функции автоматизированной технологической подготовки производства. Таким образом, при работе с системой проектирование изделия объединяется с проектированием технологии изготовления этого изделия (в виде программного обеспечения для АСУ ТП).

Взаимодействие подсистем осуществляется через единую для этих подсистем базу данных. База данных содержит всю информацию об изделии, которая формируется в процессе проектирования изделия (форма деталей, спецификации, технические требования и др.), а также дополнительные сведения для изготовления изделия. Начинает формировать базу данных подсистема САПР.

Подсистема

АПП, используя информацию базы данных,

в интерактивном режиме формирует

информацию о технологическом процессе

изготовления изделия, которая так же

заносится в базу данных. Таким образом,

в базе данных имеется вся информация,

необходимая для технологического

процесса изготовления изделия. Технология

изготовления изделия оформляется в

виде управляющих программ для станков

с ЧПУ.

Управляющие программы, календарные планы производства и другая информация, необходимая для производственного подразделения при изготовлении изделия, поступает из базы данных САПР/АПП в АСУ ТП производственного подразделения и обеспечивает настройку этой подсистемы на производство спроектированного изделия в нужные сроки и в нужных количествах.