ВУЗ: Смоленский областной казачий институт промышленных технологий и бизнеса

Категория: Лекция

Дисциплина: Основы САПР

Добавлен: 19.11.2018

Просмотров: 820

Скачиваний: 7

Вставка в графический документ параметрического фрагмента и изменение параметров объектов в этом фрагменте осуществляется путем задания значений управляющих переменных.

При проектировании возникает задача расчёта параметров создаваемых деталей. Для автоматизации расчётов в составе графической подсистемы КОМПАС имеются средства для расчета массо-центровочных (массо-инерционных) характеристик фигур, тел вращения и тел выдавливания (в том числе фигур и тел с отверстиями). К ним относятся

-

объем,

-

координаты центра тяжести,

-

осевые моменты инерции в заданной системе координат,

-

центробежные моменты инерции в заданной системе координат,

-

осевые моменты инерции в центральной системе координат,

-

центробежные моменты инерции в центральной системе координат,

-

плоскостные моменты инерции.

Значительные возможности представляет использование при проектировании трёхмерных моделей. Такая модель строится в трёхмерной системе координат. Плоскости этой трёхмерной системы координат используются для построения проекций.

Построение трехмерной модели детали начинается с создания основания – ее первого формообразующего элемента. Основание есть у любой детали; оно всегда одно. В качестве основания можно использовать любой тип формообразующих элементов:

- элемент выдавливания,

- элемент вращения,

- кинематический элемент,

- элемент по сечениям.

В некоторых случаях можно выбрать основание (а также наметить дальнейший порядок проектирования детали), представив технологический процесс ее изготовления. Построение любого основания начинается с создания эскиза. Эскиз располагается на плоскости. Как правило, для построения эскиза основания выбирают одну из существующих в файле детали проекционных плоскостей.

Подсистема КОМПАС-ЧПУ

Система КОМПАС-ЧПУ является автоматизированной системой программирования станков с ЧПУ и позволяет разрабатывать управляющие программы для 2,5 – координатной обработки. В качестве исходной информации система использует геометрическую информацию об обрабатываемой детали из КОМПАС-ГРАФИК.

На основе исходной информации в диалоговом режиме взаимодействия с пользователем система позволяет решать следующие задачи:

-

расчёт режимов резания;

-

подготовка управляющих программ для различных моделей УЧПУ;

-

имитация обработки в режиме графического контроля;

-

подготовка технологической документации (операционные эскизы, инструментальные наладки и пр.);

-

организация хранения технологической информации;

-

формирование архива управляющих программ и коррекция программ в случае необходимости.

В КОМПАС-ЧПУ нет исходной программы на APT-подобном языке. Исходные данные для программирования задаются в виде технологических параметров обработки путем заполнения табличных форм в диалоговом режиме. На основе этих данных система производит необходимые расчёты и формирует УП в командах используемого УЧПУ. При необходимости исходная программа может быть получена в технологической системе КОМПАС-Т/М.

КОМПАС-ЧПУ позволяет программировать обрабатывающие центры, станки с ЧПУ токарной группы, электроэрозионные станки с ЧПУ, оборудование газо-плазменной резки с ЧПУ, гравировальное оборудование с ЧПУ. Для этого в состав КОМПАС-ЧПУ включены соответствующие программные подсистемы, которые могут использоваться автономно.

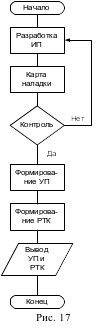

О бобщённый

алгоритм разработки управляющей

программы в КОМПАС-ЧПУ представлен на

рис. 17. Вначале разрабатывается исходная

программа (ИП) в виде последовательности

типовых технологических блоков, каждый

из которых соответствует определённому

типовому переходу в реализуемой операции.

бобщённый

алгоритм разработки управляющей

программы в КОМПАС-ЧПУ представлен на

рис. 17. Вначале разрабатывается исходная

программа (ИП) в виде последовательности

типовых технологических блоков, каждый

из которых соответствует определённому

типовому переходу в реализуемой операции.

Составляется ИП путем ввода технологической информации в типовые таблицы в интерактивном режиме. Кроме этого системой используется геометрическая информация из КОМПАС-ГРАФИК. В КОМПАС-ЧПУ блок – это законченный набор технологических действий, полностью определяющий выбранный тип обработки. Блоки делятся на технологические и вспомогательные. Технологические блоки описывают формоизменяющие действия, а вспомогательные – дополнительные условия.

Каждый блок характеризуется технологической информацией, объём которой достаточен для расчёта всех данных по текущему виду обработки. В результате расчёта определяется алгоритм обработки, который представляется в табличной форме и содержит сведения о выбранных системой обрабатывающих инструментах. Этот алгоритм можно корректировать.

После получения алгоритма обработки технолог осуществляет ввод геометрической информации, используя подсистему КОМПАС-ГРАФИК, например, путём вызова файла чертежа детали. В результате разрабатываются контуры обработки или определяется информация для позиционных блоков.

В системе предусмотрен режим графического контроля, в котором можно моделировать результаты выполнения блоков УП. Моделирование возможно как покадровое, так и в непрерывном режиме. В процессе моделирования можно переключать проекции, изменять способ отображения и др. При обнаружении ошибок необходим возврат к предыдущим действиям и коррекция кадров.

Когда создание исходной программы из блоков закончено, производится формирование карты наладки. Карта наладки формируется в виде таблицы инструментов с указание кодировки инструментов, их размеров и стойкости.

После формирования карты наладки можно осуществить графический контроль всей программы. В этом случае осуществляется полное моделирование обработки и предоставляется возможность выявления ошибок с последующей коррекцией ИП.

Когда ИП отлажена, производится её трансляция в команды используемой для обработки стойки ЧПУ. Для создания УП применяется конкретный постпроцессор. Набор таких постпроцессоров входит в состав системы КОМПАС.

Для документального оформления технологического процесса оформляется расчётно-технологическая карта на операцию обработки. Затем осуществляется вывод результатов разработки. Система поддерживает различные устройства ввода-вывода и имеет возможность настройки адаптера ввода-вывода.

Современный КОМПАС

Система КОМПАС постоянно совершенствовалась и развивалась. В настоящее время КОМПАС ориентирован на работу под операционной системой Windows и существенно усовершенствован. Современный комплекс состоит из нескольких основных компонентов:

-

ядро комплекса — система управления инженерными данными и жизненным циклом изделия корпоративного уровня ЛОЦМАН:PLM, содержащая всю информацию об изделиях;

-

информационная платформа — это набор единых баз данных (справочников) серии ЛОЦМАН, к которым обращаются остальные компоненты комплекса. К справочным относятся данные о материалах и сортаментах, используемых при производстве и эксплуатации выпускаемых изделий; данные о стандартных изделиях, используемых при комплектовании выпускаемых сборочных единиц; данные по единицам измерений; данные по оборудованию и инструменту, используемым в процессе производства и т.д.

-

системы автоматизации конструкторской подготовки производства КОМПАС-3D и КОМПАС-График с множеством дополнительных специализированных САПР и библиотек;

-

система автоматизации технологической подготовки производства КОМПАС-Автопроект, включающая дополнительные модули технологических расчетов, формирования отчетов и т.д.

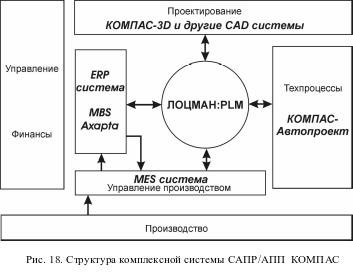

Использование всеми участниками процесса проектирования единых справочников данных позволяет сформировать интегрированную среду совместной работы над проектом изделия. Так, например, материал, указанный конструктором в штампе чертежа проектируемой детали в системе КОМПАС-График, в точности соответствует материалу, указанному в описании технологического процесса изготовления той же самой детали в системе КОМПАС-Автопроект. Аналогично, стандартное крепежное изделие (например, болт), используемое в трехмерной модели сборки, созданной в системе КОМПАС-3D, адекватно отображается в дереве состава данной сборочной единицы в системе ЛОЦМАН:PLM как стандартное изделие соответствующей номенклатуры. Структура комплекса показана на рис. 18.

С

истема

MES (Manufacturing Execution System) - это система

управления производством, которая

связывает воедино все бизнес-процессы

предприятия с производственными

процессами, оперативно поставляет

объективную и подробную информацию

руководству. Кроме того, система MES

проводит анализ и определяет наиболее

эффективное решение проблемы - например,

для конкретного руководителя таким

решением может быть переход на другие

источники сырья, внедрение систем

автоматизации в определенные точки

технологического процесса, изменение

графика поставок или сокращение ручного

труда.

ERP (Enterprise Resource Planning) - система управления деятельностью предприятия. Набор интегрированных приложений, позволяющих создать единую среду для автоматизации планирования, учета, контроля и анализа всех основных бизнес операций предприятия (производство, финансы, снабжение, сбыта, хранение, техническое обслуживание). Система ERP характеризуется использованием графического интерфейса пользователя, реляционной базы данных, программным инструментарием для разработки архитектур клиент-сервер и переносимости на принципах открытых систем.

На этапе конструкторской подготовки производства главный конструктор проекта определяет в системе ЛОЦМАН:PLM укрупненный состав разрабатываемого изделия в виде перечня основных узлов. Используя модуль Workflow, интегрированный с системой электронной почты предприятия, он распределяет задания на проработку того или иного узла ведущим конструкторам отдела и впоследствии контролирует сроки и объемы выполненной работы.

При помощи систем КОМПАС-3D и КОМПАС-График конструкторы создают модель изделия и подготавливают комплект конструкторской документации, а в системе ЛОЦМАН:PLM параллельно формируется окончательный состав изделия.

По мере наполнения состава изделия конструкторскими данными технологи, используя систему КОМПАС-Автопроект, начинают технологическую проработку конструкции, определяют маршрут изготовления и оценивают потребность в средствах технологического оснащения. Далее технологические службы формируют маршрутно-операционную технологию, проектируют в системе КОМПАС-3D оснастку и инструмент, рассчитывают нормы расхода материалов, режимы обработки и трудоемкость операций.

Затем комплект технологической документации, соответствующей ГОСТ или стандартам предприятия, передается в производство. В результате вся информация об изделии сохраняется в системе ЛОЦМАН:PLM. Это является важнейшим условием для дальнейшей быстрой проработки модификаций изделия, проведения согласований с заказчиками и поставщиками, проектирования и запуска в производство новой продукции, преемственной с ранее разработанными проектами.

В технологическую САПР комплекса входят системы КОМПАС-Автопроект и ГЕММА-3D. КОМПАС-Автопроект предназначен для проектирования технологических процессов и состоит из следующих компонентов:

-

система проектирования технологической размерной структуры;

-

система расчета режимов резания;

-

система расчета режимов сварки;

-

система трудового нормирования;

-

система трудового нормирования по укрупненным нормативам времени;

-

АРМ нормирования материалов;

-

переводчик технологий.

Система программирования объемной обработки на станках с ЧПУ ГЕММА-3D предназначена для автоматизированной разработки управляющих программ для ЧПУ и может использоваться наряду с системой автоматизации программирования оборудования с ЧПУ КОМПАС-ЧПУ для MS-DOS.