ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 18

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

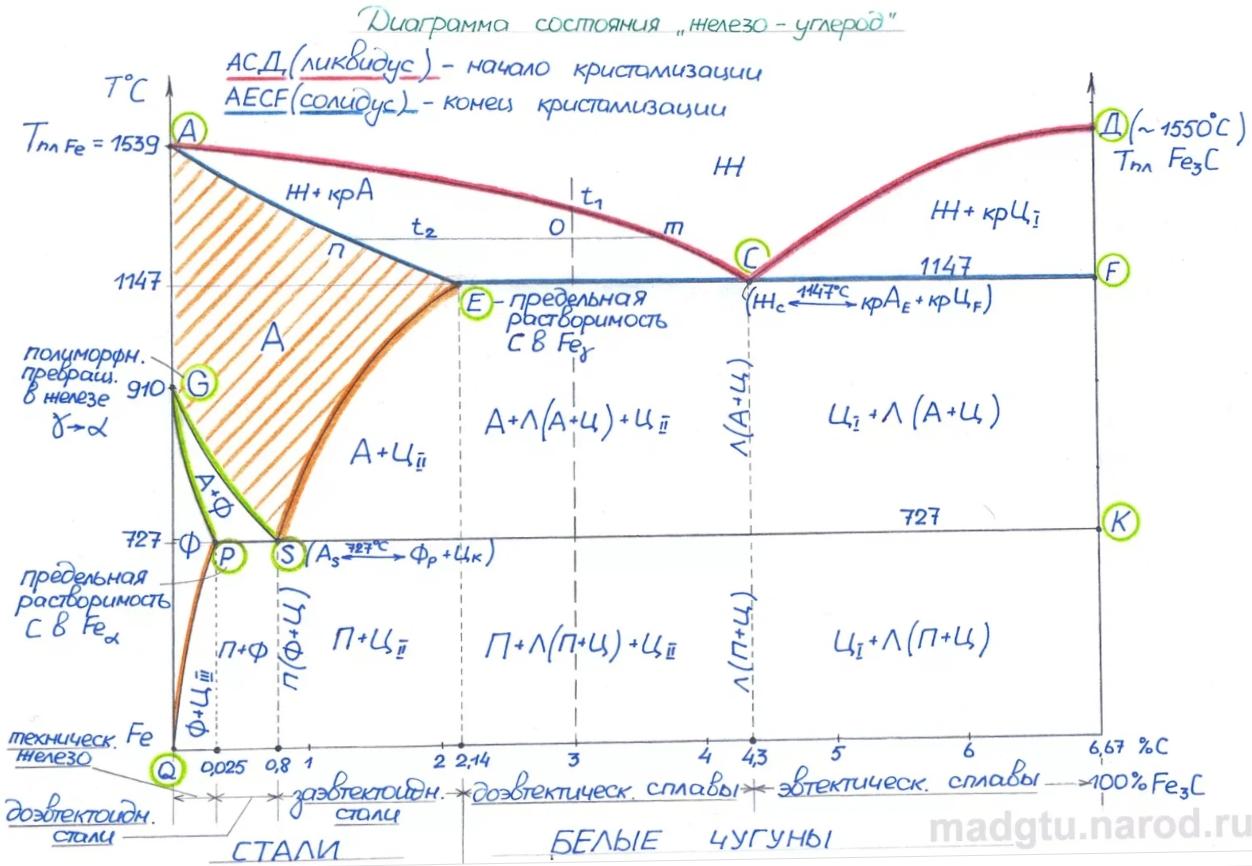

У сталей и чугунов в равновесном состоянии имеются следующие фазы:

Жидкий раствор (Ж) на основе железа.

Феррит (Ф)- твердый раствор углерода и легирующих элементов в железе Fеa с кристаллической решеткой объемно-центрированного куба (ОЦК). Феррит имеет твердость НВ 80-90, пластичен (относительное удлинение 50 %).

Аустенит (А) - твердый раствор углерода и легирующих элементов в железе Feg с кристаллической решеткой гранецентрированного куба (ГЦК).

Цементит (Ц) -раствор небольшого количества железа в карбиде железа Fe3C.

Образуются также и более сложные структурные составляющие из двух фаз, наблюдаемые в микроструктуре:

Перлит (П) в виде темных (коричневых) участков, состоящий из ферритной основы и кристаллов цементита пластинчатой формы (пластинчатый перлит). Он образуется при медленном охлаждении в сталях и чугунах в результате следующего фазового превращения аустенита:

tpsk

Особой термической обработкой может быть получен зернистый перлит, состоящий из феррита и частиц цементита в форме мелких зерен.

Ледебурит (Л) в виде пестрых бело-темных участков, состоящий из белого цементита -основы и темного перлита в виде округлых или удлиненных частиц (ниже 727°С). Выше температуры 727°С этот ледебурит состоит из цементита и аустенита :

tecf

Назначение термической обработки

Термическая обработка стали проводится при температурах, приближенных к критическим точкам . Здесь происходит:

-

вторичная кристаллизация сплава; -

переход гамма железа в состояние альфа железа; -

переход крупных частиц в пластинки.

Внутренняя структура двухфазной смеси напрямую влияет на эксплуатационные качества и легкость обработки.

Основное назначение термической обработки — это придание сталям:

-

В готовых изделиях:

-

прочности; -

износостойкости; -

коррозионностойкость; -

термостойкости.

-

В заготовках:

-

снятие внутренних напряжений после

-

литья; -

штамповки (горячей, холодной); -

глубокой вытяжки;

увеличение пластичности;

облегчение обработки резанием.

Термическая обработка применяется к следующим типам сталей:

-

Углеродистым и легированным. -

С различным содержанием углерода, от низкоуглеродистых 0,25% до высокоуглеродистых 0,7%. -

Конструкционным, специальным, инструментальным. -

Любого качества.

Классификация и виды термообработки

Основополагающими параметрами, влияющими на качество термообработки являются:

-

время нагревания (скорость); -

температура нагревания; -

длительность выдерживания при заданной температуре; -

время охлаждения (интенсивность).

Изменяя данные режимы можно получить несколько видов термообработки.

Виды термической обработки стали:

-

Отжиг

-

I – рода:

-

гомогенизация; -

рекристаллизация; -

изотермический; -

снятие внутренних и остаточных напряжений;

II – рода:

-

полный; -

неполный; -

Закалка;

Отпуск:

-

низкий; -

средний; -

высокий.

-

Нормализация.

Температура нагрева стали при термообработке

Отпуск

Отпуск в машиностроении используется для уменьшения силы внутренних напряжений, которые появляются во время закалки. Высокая твердость делает изделия хрупкими, поэтому отпуском добиваются увеличения ударной вязкости и снижения жесткости и хрупкости стали.

1. Отпуск низкий

Для низкого отпуска характерна внутренняя структура мартенсита, которая, не снижая твердости повышает вязкость. Данной термообработке подвергаются измерительный и режущий инструмент. Режимы обработки:

-

Нагревание до температуры – от 150°С, но не выше 250°С; -

выдерживание — полтора часа; -

остывание – воздух, масло.

2. Средний отпуск

Для среднего отпуска преобразование мартенсита в тростит. Твердость снижается до 400 НВ. Вязкость возрастает. Данному отпуску подвергаются детали, работающие со значительными упругими нагрузками. Режимы обработки:

-

нагревание до температуры – от 340°С, но не выше 500°С; -

охлаждение – воздух.

3. Высокий отпуск

При высоком отпуске кристаллизуется сорбит, который ликвидирует напряжения в кристаллической решетке. Изготавливаются ответственные детали, обладающие прочностью, пластичностью, вязкостью.

Режимы обработки:

Нагревание до температуры – от 450°С, но не выше 650°С.

Отжиг

Применение отжига позволяет получить однородную внутреннюю структуру без напряжений кристаллической решетки. Процесс проводят в следующей последовательности:

-

нагревание до температуры чуть выше критической точки в зависимости от марки стали; -

выдержка с постоянным поддержанием температуры; -

медленное охлаждение (обычно остывание происходит совместно с печью). -

1. Гомогенизация

Гомогенизация, по-иному отжиг диффузионный, восстанавливает неоднородную ликвацию отливок. Режимы обработки:

-

нагревание до температуры – от 1000°С, но не выше 1150°С; -

выдержка – 8-15 часов; -

охлаждение:-

печь – до 8 часов, снижение температуры до 800°С; -

воздух.

-

2. Рекристаллизация

Рекристаллизация, по-иному низкий отжиг, используется после обработки пластическим деформированием, которое вызывает упрочнение за счет изменения формы зерна (наклеп). Режимы обработки:

-

нагревание до температуры – выше точки кристаллизации на 100°С-200°С; -

выдерживание — ½ — 2 часа; -

остывание – медленное.

3. Изотермический отжиг

Изотермическому отжигу подвергаются легированные стали, для того чтобы произошел распад аустенита. Режимы термообработки:

-

нагревание до температуры – на 20°С — 30°С выше точки ; -

выдерживание; -

остывание:-

быстрое – не ниже 630°С; -

медленное – при положительных температурах.

-

4. Отжиг для устранения напряжений

Снятие внутренних и остаточных напряжений отжигом используется после сварочных работ, литья, механической обработки. С наложением рабочих нагрузок детали подвергаются разрушению. Режимы обработки:

-

нагревание до температуры – 727°С; -

выдерживание – до 20 часов при температуре 600°С — 700°С; -

остывание — медленное.

5. Отжиг полный

Отжиг полный позволяет получить внутреннюю структуру с мелким зерном, в составе которой феррит с перлитом. Полный отжиг используют для литых, кованных и штампованных заготовок, которые будут в дальнейшем обрабатываться резанием и подвергаться закалке.

Режимы обработки:

-

температура нагрева – на 30°С-50°С выше точки ; -

выдержка; -

охлаждение до 500°С:-

сталь углеродистая – снижение температуры за час не более 150°С; -

сталь легированная – снижение температуры за час не более 50°С.

-

6. Неполный отжиг

При неполном отжиге пластинчатый или грубый перлит преобразуется в ферритно-цементитную зернистую структуру, что необходимо для швов, полученных электродуговой сваркой, а также инструментальные стали и стальные детали, подвергшиеся таким методам обработки, температура которых не провоцирует рост зерна внутренней структуры.

Режимы обработки:

-

нагревание до температуры – выше точки или , выше 700°С на 40°С — 50°С; -

выдерживание – порядка 20 часов; -

охлаждение — медленное.

Закалка

Закалку сталей применяют для:

-

Повышения:

-

твердости; -

прочности; -

износоустойчивости; -

предела упругости;

-

Снижения:

-

пластичности; -

модуля сдвига; -

предела на сжатие.

Суть закалки – это максимально быстрое охлаждение прогретой насквозь детали в различных средах. Каление производится с полиморфными изменениями и без них. Полиморфные изменения возможны только в тех сталях, в которых присутствуют элементы способные к преобразованию.

Закалка стали

Такой сплав подвергается нагреву до той температуры, при которой кристаллическая решетка полиморфного элемента терпит изменения, за счет чего увеличивается растворяемость легирующих материалов. При снижении температуры решетка изменяет структуру из-за избытка легирующего элемента и принимает игольчатую структуру.

Невозможность полиморфных изменений при калении обусловлено ограниченной растворимостью одного компонента в другом при быстрой скорости охлаждения. Для диффузии мало времени. В итоге получается раствор с избытком нерастворенного компонента (метастабильтный).

Для увеличения скорости охлаждения стали используются такие среды как:

-

вода; -

соляные растворы на основе воды; -

техническое масло; -

инертные газы.

Сравнивая скоростной режим охлаждения стальных изделий на воздухе, то охлаждение в воде с 600°С происходит в шесть раз быстрее, а с 200°С в масле в 28 раз. Растворенные соли повышают закаливающую способность. Недостатком использования воды считается появление трещин в местах образования мартенсита. Техническое масло используется для закалки легирующих сплавов, но оно пригорает к поверхности.

Нормализация

Нормализация формирует структуру с мелким зерном. Для низкоуглеродистых сталей — это структура феррит-перлит, для легированных – сорбитоподобная. Получаемая твердость не превышает 300 НВ. Нормализации подвергаются горячекатаные стали. При этом у них увеличивается:

-

сопротивление излому; -

производительность обработки; -

прочность; -

вязкость.

Режимы обработки:

-

происходит нагрев до температуры – на 30°С-50°С выше точки ; -

выдерживание в данном температурном коридоре; -

охлаждение – на открытом воздухе.

Преимущества термообработки

Термообработка стали – это технологический процесс, который стал обязательным этапом получения комплектов деталей из стали и сплавов с заданными качествами. Этого позволяет добиться большое разнообразие режимов и способов термического воздействия. Термообработку используют не только применительно к сталям, но и к цветным металлам и сплавам на их основе.

Стали без термообработки используются лишь для возведения металлоконструкций и изготовления неответственных деталей, срок службы которых невелик. К ним не предъявляются дополнительные требования. Повседневная же эксплуатация наоборот диктует ужесточение требований, именно поэтому применение термообработки предпочтительно.

В термически необработанных сталях абразивный износ высок и пропорционален собственной твердости, которая зависит от состава химических элементов. Так, незакаленные матрицы штампов хорошо сочетаются при работе с калеными пуансонами.