Файл: Методы идентификации риска. Hazop, swift цель занятия.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.01.2024

Просмотров: 133

Скачиваний: 15

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Практическое задание 1

Методы идентификации риска. HAZOP, SWIFT

Цель занятия: сформировать теоретические и практические компетенции по идентификации профессиональных рисков методами HAZOP, SWIFT.

Задание: провести идентификацию рисков для технологического процесса методами HAZOP, SWIFT.

Пример основных управляющих слов и их общие значения

| Управляющее слово | Смысл |

| НЕ или НЕТ | Полное отрицание целей проекта |

| БОЛЬШЕ | Увеличение количества |

| МЕНЬШЕ | Уменьшение количества |

| ТАК ЖЕ, КАК | Качественное изменение/увеличение |

| ЧАСТЬ | Качественное изменение/уменьшение |

| ЗАМЕНА | Логическая противоположность целям проекта |

| ДРУГОЙ, ЧЕМ | Полная замена |

Таблица 2

Примеры отклонений и связанные с ними управляющие слова

| Тип отклонения | Управляющее слово | Пример для промышленного процесса | Пример для программируемой электронной системы |

| Отрицательный | НЕТ | Цель не достигнута даже частично, например нет потока | Данные или сигналы управления не проходят |

| Количественные изменения | БОЛЬШЕ | Количественное увеличение, например более высокая температура | Данные передаются с более высокой скоростью, чем требуется |

| МЕНЬШЕ | Количественное уменьшение, например снижение температуры | Данные передаются с более низкой скоростью, чем требуется | |

| Качественные изменения | ТАК ЖЕ, КАК | Выполнение другой операции/этапа | Присутствует дополнительный или ошибочный сигнал |

| ЧАСТЬ | Достигнута часть цели, например, только часть предназначенной жидкости переместилась | Данные или сигналы управления неполные | |

| Замена | ПЕРЕМЕНА | Имеется обратный поток в каналах и обратные химические реакции | Неуместные сигналы или данные |

| ДРУГОЙ, ЧЕМ | Результат не соответствует первоначальной цели, например применен другой материал | Данные или сигналы управления неверные | |

| Время | РАНО | Функция выполняется раньше, чем нужно, например охлаждение или фильтрация | Сигналы поступают слишком рано |

| ПОЗДНО | Функция выполняется позднее, чем надо, например охлаждение или фильтрация | Сигналы поступают слишком поздно | |

| Порядок или последовательность | ПРЕЖДЕ, ЧЕМ | Функция выполняется слишком рано в последовательности действий, например смешивание или нагревание | Сигналы поступают раньше, чем требуется |

| ПОСЛЕ | Функция выполняется слишком поздно в последовательности, например смешивание или нагревание | Сигналы поступают позже, чем требуется |

Таблица 3

Свойства исследуемой системы (варианты заданий)

| № п/п | Процесс | Отклонение | Последствия |

| 1 | Фрезерование | В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания | Заклинивание стружки между пластиной и заготовкой и повреждение пластины |

Таблица 4

Оформление задания по методу НAZOP

| № п/п | Управляющее слово | Элемент | Отклонение | Возможные причины | Последствия | Существующие элементы управления | Примечание | Требуемые действия | Ответственный за выполнение действий |

| 1 | НЕТ | Вещество A | Нет стружки A | Режущая кромка очищена | Нет потока стружки A в реактор. Взрыв | Нет | Недопустимая ситуация | Рассмотреть возможность установки сигнала тревоги. Большое налипание стружки на режущую кромку | Оператор |

| 2 | НЕТ | Перемещение стружки A со скоростью, большей перемещения | Вещество A не перемещается | Процесс фрезерования остановлен. | Заклинивание | Нет | Недопустимая ситуация на выходе из-за большой толщины стружки в результате внезапной разгрузки зубья фрезы испытывают динамический удар, приводящий к выкрашиванию и значительному снижению стойкости | Необходимо обращать внимание на толщину стружки A | Фрезеровщик |

| 3 | БОЛЬШЕ | Вещество A | Режущая кромка заполняется сверх установленной нормы | В процессе резания происходит образование новых поверхностей путем деформирования | Режущая кромка переполнен, вещество попало в область рядом с станком | Нет | Ситуация была бы обнаружена при исследовании аппаратуры | Рассмотреть возможность установки сигнала высокого уровня стружки A при отсутствии предварительной идентификации | Фрезеровщик |

| 4 | БОЛЬШЕ | Перемещение стружки A | Перемещено большее количество стружки A | Неправильное использование приводит к заклиниванию стружки между пластиной и заготовкой и повреждение пластины | Возможно сокращение производительности | Нет | – | Проверить поток и характеристики станка в течение ввода системы в действие. Пересмотреть процедуру ввода системы в действие | Фрезеровщик |

| 5 | МЕНЬШЕ | Вещество A | Меньшее количество стружки A | Низкий уровень стружки A в станке | Неисправная всасывающая головка станка. Возможно завихрение потока, приводящее к взрыву. Нарушение потока стружки A | Нет | Недопустимая ситуация | Рассмотреть возможность установки сигнала тревоги низкого уровня стружки A, а также реле сверхнизкого уровня для остановки станка B | Оператор |

| 6 | МЕНЬШЕ | Перемещение стружки A со скоростью, меньшей перемещения стружки B при встречном фрезеровании | Снижение скорости потока стружки A | Линия частично блокирована, утечка стружки A, снижение производительности станка | Взрыв | Нет | Недопустимая ситуация | Необходимо измерять скорость перемещения стружки A и установить сигнал низкой скорости потока и реле скорости потока для остановки станка B | Фрезеровщик |

| 7 | ТАК ЖЕ, КАК | Вещество A | Имеется другой материал, аналогичный веществу A | Вещество в станке загрязнено | Неизвестны | Содержание всех станков проверяют и анализируют до загрузки в станкок | Приемлемая ситуация | Проверить эксплуатационные действия персонала | Мастер |

| 8 | ТАК ЖЕ, КАК | Перемещение стружки A | В случае перемещения стружки A происходит заклинивание | Необходимо провести более детальное исследование | фрнезеровщик | ||||

| 9 | ТАК ЖЕ, КАК | Применение фрез | Заклинивание стружки между пластиной и заготовкой и повреждение пластины | Неисправность линии или уплотнения | Загрязнение окружающей среды | Принятый способ установки | Условно-приемлемая ситуация | Установить встречное фрезерование | Бригадир |

| 10 | ЗАМЕНА | Перемещение стружки A | Силы резания стремятся затянуть фрезу на обрабатываемый припуск и прижать заготовку. Поскольку направление скорости резания и подачи совпадают, требуется беззазорный привод в механизме подачи стола. | Смещение под действием сил резания стола или заготовки приведет к «подрыву» - внезапному увеличению подачи на зуб, что чревато поломкой. | есть опасность вибраций | Нет | Неудовлетворительная ситуация | Рассмотреть возможность установки попутное фрезерование | оператор |

| 11 | ДРУГОЙ, ЧЕМ | Вещество A | При этом важным фактором, определяющим успешное выполнение операции фрезерования, является взаимное расположение обрабатываемой поверхности и фрезы. | В процессе фрезерования стружка налипает на режущую кромку и препятствует ее работе в следующий момент врезания | Неизвестны. Зависят от стружки | Содержимое станка проверяют и анализируют | Приемлемая ситуация | – | – |

Таблица 6

Таблица для выполнения задания по методу SWIFT

| Описание ситуации | Известные риски | Источники и факторы риска | Предыдущий опыт, успехи и инциденты | Известные и существующие средства контроля | Нормативные требования и ограничения |

| «что, если» | | | | | |

| «что случится, если …» | | | | | |

| «мог кто-то или могло что-то …» | | | | | |

Критерии оценки:

-

оценка «зачтено» выставляется студенту, если правильно оформлены отчетные таблицы; -

оценка «не зачтено» выставляется студенту, если неправильно оформлены отчетные таблицы.

Практическое задание 2

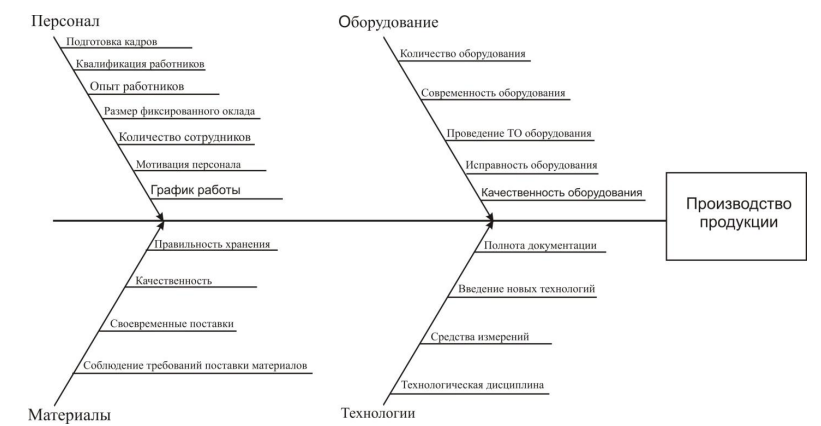

Методы определения источника риска. Диаграмма Исикавы, FTA

Тема 1. Система управления охраной труда. Управление профессиональными рисками

Цель занятия: сформировать теоретические и практические компетенции по определению источников профессиональных рисков методами диаграммы Исикавы, FTA.

Задание: определить источники рисков для технологического процесса методами диаграммы Исикавы, FTA.

Форма 1. Метод «Диаграмма Исикавы»

Форма 2. «Метод FTA»

Рис.1.3. Символьные обозначения анализа дерева неисправностей

Практическое задание 3

Методы определения последствий риска. FMEA, ETA

Тема 1. Система управления охраной труда. Управление профессиональными рисками

Цель занятия: сформировать теоретические и практические компетенции по определению последствий профессиональных рисков методами FMEA, ETA.

Задание: определить последствия рисков для технологического процесса методами FMEA, ETA.

Нормативные документы

ГОСТ 12.0.230.4-2018. Межгосударственный стандарт. Система стандартов безопасности труда. Системы управления охраной труда. Методы идентификации опасностей на различных этапах выполнения работ (введен в действие Приказом Росстандарта от 07.09.2018 № 577-ст).

ГОСТ Р 51901.12-2007 (МЭК 60812:2006). Национальный стандарт Российской Федерации. Менеджмент риска. Метод анализа видов и последствий отказов (утв. и введен в действие Приказом Ростехрегулирования от 27.12.2007 № 572-ст).

ГОСТ 12.0.230.5-2018. Межгосударственный стандарт. Система стандартов безопасности труда. Системы управления охраной труда. Методы оценки риска для обеспечения безопасности выполнения работ (введен в действие Приказом Росстандарта от 07.09.2018 № 578-ст).

ГОСТ Р 58771-2019. Национальный стандарт Российской Федерации. Менеджмент риска. Технологии оценки риска (утв. и введен в действие Приказом Росстандарта от 17.12.2019 № 1405-ст).

Алгоритм выполнения практического задания

1. Ознакомиться с теоретическими сведениями и нормативными документами.

2. По варианту, выбранному для выполнения практического задания 1, заполнить таблицу 1 по методу FMEA. Проанализировать отклонения и провести оценку риска.

3. Определить уровень обнаружения отказа RPN до проведения мероприятий по снижению риска и после проведения мероприятий по снижению риска. Заполнить таблицу 2. При выполнении данного пункта задания воспользоваться таблицами 3, 4, 5, 6.

4. По варианту, выбранному для выполнения практического задания 1, построить блок-схему по методу ETA и таблицу 7. Проанализировать отклонения и провести оценку риска.

Таблица 1

Форма для выполнения оценки рисков методом FMEA

| Конечный объект: Период и режим эксплуатации: | Объект: Пересмотр: | Подготовлен: Дата: | |||||||||||

| Объект | Описание объекта и его функций | Вид отказа (неисправности) | Код вида отказа (неисправности) | Возможные причины отказа (неисправности) | Локальные последствия отказа (неисправности) | Итоговые последствия отказа (неисправности) | Метод обнаружения отказа | Условия компенсации отказа | Класс тяжести отказа | Частота или вероятность появления отказа | Замечания | | |

| | | | | | | | | | | | | | |

Таблица 2

Таблица для регистрации результатов анализа методом FMEA

| Элемент | Вероятный дефект | Возможные последствия S | Вероятная причина O | Методы контроля D | RPN | Действия | Исполнитель | | ||||

| Выполненные действия | S | O | D | RPN | ||||||||

| | | | | | | | | | | | | |

| | | | | | | | | | | | | |

| | | | | | | | | | | | | |

| Элементы | Вероятный дефект | Возможные последствия S | Вероятная причина O | Методы контроля D | Действия | Ответственный исполнитель | Результат работы | ||||

| Выполненные действия | S | O | D | RPN | |||||||

| Резисторы | Несоответствие номиналов резисторов, выданных в производство, заявленным номиналам в КД на изделие | Возгорание резистора и печатного основания | Неверно указанные номиналы в протоколах проверки на комплектующие | Проверка электрического сопротивления партий резисторов, проверка сопроводительной документации | Направление выборки из всей партии резисторов в отдел РЭА и приборов для проверки электрического сопротивления | Регулировщик РЭА и приборов ОТК | Выборка из партии проверена, несоответствующие комплектующие помещены в изолятор брака Сопроводительная документация проверена, замечания устранены | 9 | 2 | 2 | 36 |

| Конденсаторы | Несоответствие номиналов конденсаторов заявленным в КД | Выход из строя конденсатора и сообщающихся резисторов | Выдача складом несоответствующей КД комплектации | Проверка на соответствие выданных комплектующих по спецификации | Создание копии КД для склада | Технолог СГТ | Созданы и распространены копии КД | 6 | 3 | 3 | 54 |

| Микросхемы | Несоответствие установки микросхем КД | Невозможность загрузки кодов СПО в память микросхем | Ошибка исполнителя при монтаже микросхемы на печатную плату | Направление ПП после монтажа на проверку в ОТК перед последующими этапами работ | Проверка ПП в ОТК | Контролер ОТК | ПП проверена после монтажа и передана на следующий этап работ с отметкой о проверке в паспорте | 3 | 1 | 2 | 6 |

| Диоды | Повреждение корпуса диода | Перегревы диодов и выход из строя | Несоблюдение норм хранения диодов | Аудит складских помещений на возможные нарушения в хранении комплектующих | Проведение аудита | Инженер службы качества | Проведен аудит, замечания устранены | 5 | 6 | 4 | 120 |

| Разъемы | Повреждение контактов в гнезде разъема | Неисправная работа изделия при включении в него узла с поврежденным разъемом | Неисправность термокамеры | Проверка термокамеры | Ремонт или замена термокамеры | Технолог СГТ | Выявлен несоответвующий КД кабель, произведена его замена | 10 | 4 | 3 | 12 |