Файл: Семестровая работа. Влияние предварительной пластической деформации на свойства металлов.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.06.2019

Просмотров: 385

Скачиваний: 3

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «ТЕХНОЛОГИЯ МАТЕРИАЛОВ»

Семестровая работа

По дисциплине: «Механические свойства металлов»

Тема работы: «Влияние предварительной пластической деформации на свойства металлов»

Содержание

4 Определение механических свойств 6

5 Изменения механических свойств 9

Введение

Текстура деформации создает кристаллическую анизотропию, при которой наибольшая разница свойств проявляется для направлений, расположенных под углом 45o друг к другу.

С увеличением степени деформации предел текучести σ0,2 растет быстрее временного сопротивления σ в. Обе характеристики у сильно наклепанного металла сравниваются, а удлинение δ становится равным нулю. Такое состояние наклепанного металла является предельным; при попытке продолжить деформирование металл разрушается. Путем наклепа твердость и временное сопротивление sв удается повысить в 1,5 – 3 раза, а предел текучести σ 0,2 в 3-7 раз.

С ростом степени деформации возрастают удельное электрическое сопротивление, коэрцетивная сила, понижаются магнитная проницаемость и плотность металла. Наклепанные металлы легче коррозируют и склонны к коррозионному растрескиванию.

Несмотря на снижение пластичности, наклеп широко используют для повышения прочности деталей, изготовленных методами холодной обработки давлением (например, прокаткой, волочением, листовой штамповкой).

Рисунок 1 - Влияние холодной пластической деформации на механические свойства металла

Снижение пластичности при наклепе улучшает обрабатываемость резанием вязких и пластичных материалов (латуней, сплавов алюминия и др.).

Совокупность явлений, связанных с изменением механических, физических и других свойств металлов в процессе пластической деформации называют деформационным упрочнением или наклепом.

Упрочнение при наклепе объясняется возрастанием на несколько порядков плотности дислокаций.

Их свободное перемещение затрудняется взаимным влиянием, также торможением дислокаций в связи с измельчением блоков и зерен, искажениями решетки металлов, возникновением напряжений.

1 Механический свойства

Прочностью называется способность сопротивляться деформации или разрушению под действием статических или динамических нагрузок. О прочности судят по характеристикам механических свойств, получаемых при механических испытаниях.

Основными характеристиками являются:

-

σв —предел прочности в н/м2 (кГ/мм2);

-

δ —относительное удлинение в %;

-

ψ —относительное сужение в %;

-

δ и ψ характеризуют пластичность металла.

2 Образцы для эксперимента

Рис 3. Стандартные образцы для испытания на растяжение металлов

Для испытания на растяжение из испытуемого материала изготовляют образец (рис. 3). Форма и размеры образцов стандартизованы.

3 Условия эксперимента

Испытания проводили в диапазоне температур 200-400OC. Время нагрева до заданной температуры и выдержку выбирали из условия равномерности распределения температуры по длине образца и минимальной длительности испытаний. Общая продолжительность нагрева не превышала 60 мин. Время выдержки при каждой заданной температуре составляла 20 мин. Температуру регистрировали хромель-алюмелевой термопарой, закрепленной в центре рабочей части образца, и регулируемым потенциометром. Диапазон измерений составляет 50-1000 OC.

4 Определение механических свойств

Для исследования напряженно-деформированного состояния и механических свойств заготовок стенок кристаллизаторов из бескислородной меди М-ЭЛП была проведена серия высокотемпературных испытаний на образцах с различной дробностью и степенью пластической деформации. Применялись методы механических испытаний в соответствии с ГОСТ 9651-84 и ГОСТ 1497-84. Исследования выполнены на испытательной машине ИМ12-, снабженной муфельной печью для нагрева образцов и системой регулирования температуры.

Определение пластичности. Испытание на пластичность свободной осадкой при повышенных температурах производится следующим образом. Цилиндрические образцы диаметром d = 25— 30 мм и высотой H = 2,5 d осаживаются между плоскими бойками через каждые 25—50° в исследуемом интервале температур.

Пластичность оценивается по появлению первой трещины в деформируемом образце.

Испытание позволяет установить оптимальную температуру, при которой пластичность данной марки стали наибольшая, а также выявить наличие поверхностных дефектов в образцах диаметром более 30 мм.

Различные металлы обладают различной пластичностью, причем чистые металлы более пластичны, чем их сплавы. Например, чистое железо весьма пластично и хорошо куется, а сплав железа с 1,7% углерода почти невозможно ковать. Ковкость стали значительно уменьшается при наличии даже небольших количеств (0,1%) фосфора; действие фосфора тем сильнее, чем больше в стали углерода. Наиболее вредной примесью является сера. Она сообщает стали красноломкость, т. е. хрупкость, при температуре 700—1000°, такую сталь невозможно ковать. Это связано с тем, что сера образует легкоплавкие соединения, которые размещаются по границам зерен металла и уменьшают его прочность при нагреве.

Рисунок 3 - Диаграмма деформации при испытании материалов на растяжение

На рис. 3 приведена диаграмма, показывающая поведение малоуглеродистой стали при растяжении.

Диаграмма строится в координатах: на ординате отложена Р — нагрузка в кГ, а на абсциссе Δl — удлинение образца в мм.

Показатели пластичности определяются по формулам.

Относительное удлинение δ в % —отношение приращения длин образца (после разрыва) к его первоначальной расчетной длине:

δ = (l1-l0)/l0*100

где l0 — расчетная длина образца до разрыва в мм;

l1 — расчетная длина образца после разрыва в мм.

Относительное сужение ψ в % —отношение уменьшения площади поперечного сечения образца (после разрыва) к первоначальной площади его поперечного сечения:

ψ=(F0-F1)*100/F0

где F0 — площадь поперечного сечения образца до разрыва в мм2;

F1 — площадь поперечного сечения образца после разрыва в мм2.

Для определения механических характеристик материалов используются испытательные машины. Применяют разрывные и универсальные испытательные машины всех систем при условии их соответствия требованиям ГОСТ 28 840-90.

При проведении испытаний должны соблюдаться следующие основные условия: качественное центрирование образца в захватах испытательной машины, плавность деформирования, скорость перемещения активного захвата при испытании до предела текучести не более 0.1, за пределом текучести - не более 0.4 длины расчетной части образца, выраженная в мм/мин, возможность приостанавливать нагружение с точностью до одного наименьшего деления шкалы силоизмерителя, плавность разгружения.

Перед испытанием образца проводится измерение диаметра и расчетной длины. Диаметр измеряется в трех сечениях расчетной части: у головок и в среднем сечении. Наименьший диаметр используется в дальнейших расчетах.

Рекомендуемый сценарий испытания для определения требуемых свойств материала:

1. Выбрать зазоры в силовой цепи образец - испытательная машина.

2. Начать испытание образца на растяжение, выбрав значение скорости перемещения траверсы в пределах 0,2 - 0,8 мм/мин до значения силы, превышающей предел текучести на 5 - 10 %.

Для стандартного образца диаметром 6 - 8 мм характерные значения силы, соответствующей пределу текучести, зависят от испытуемого материала.

Низкоуглеродистые стали (Ст2, Ст3 и т.п.) от 0,6 до 1,1 кН;

Конструкционные стали (сталь 35, сталь 45 и т.п.) от 0,98 до 1,8 кН;

Медные сплавы от 0,55 до 0,95 кН;

Алюминиевые сплавы ( Д 16, Д 19 и т.п.) от 0,65 до 1,2 кН.

3. Осуществить разгружение образца со скоростью 0,2 - 0,8 мм/мин.

4. Вторичное нагружение образца с той же скоростью до значения силы, достигнутой на предыдущих этапах испытания.

5. Продолжить растяжение образца со скоростью 2 - 4 мм/мин до разрушения образца.

6. Завершить сеанс управления испытательной машиной и перейти к обработке полученной диаграммы растяжения образца, сохраненной в базе данных.

Однако Вы можете возможно проведение испытания, включающего и другие этапы нагружения/разгружения.

5 Изменения механических свойств

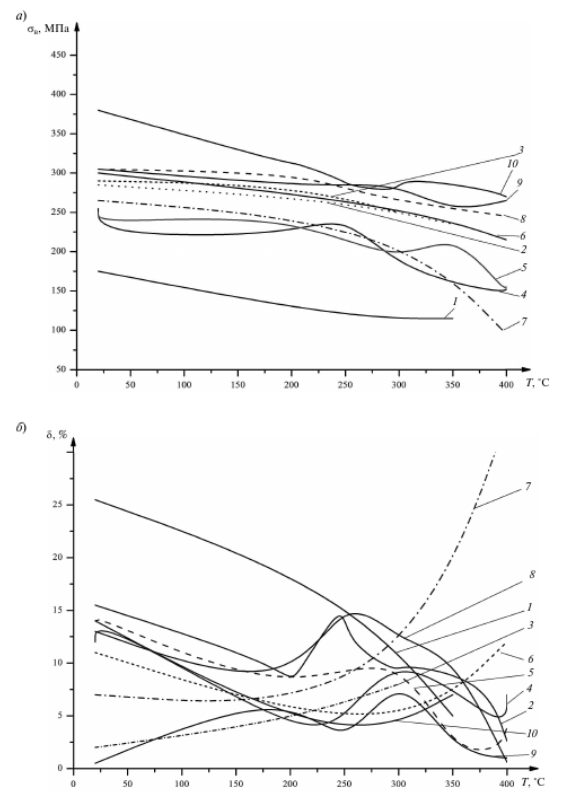

На основании испытаний были построены сериальные кривые (рис. ?), определены в зависимости от температуры испытания прочностные и пластические свойства материала: условный предел прочности σв, относительное удлинение δ и сужение ψ.

Рисунок – Температурная зависимость предела прочности σв(а), удлинения δ (б) и сужения ψ(в) в меди после различной степени деформации ε, %:

14, 28 (1); 34,2 (2); 34,2 (3); 37,5(4); 40,6 (5); 42,5 (6); 50 (7); 73,45 (9); 82,3 (10).