ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 13.07.2020

Просмотров: 397

Скачиваний: 4

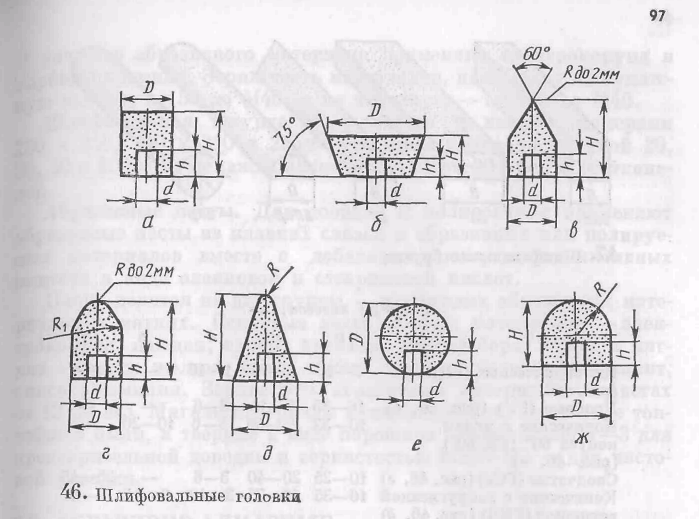

Ш лифовальные

головки.

Для ручных электрических и пневматических

машин с гибким валом применяют абразивные

шлифовальные головки (рис. 46). Их

насаживают на стальную оправку и

закрепляют на ней эпоксидным клеем либо

ортофосфорной кислотой с окисью меди.

При обработке деталей на бормашинах

используют шлифовальные головки.

Абразивный материал головок —

электрокорунд, монокорунд или карбид

кремния, связка — керамическая.

лифовальные

головки.

Для ручных электрических и пневматических

машин с гибким валом применяют абразивные

шлифовальные головки (рис. 46). Их

насаживают на стальную оправку и

закрепляют на ней эпоксидным клеем либо

ортофосфорной кислотой с окисью меди.

При обработке деталей на бормашинах

используют шлифовальные головки.

Абразивный материал головок —

электрокорунд, монокорунд или карбид

кремния, связка — керамическая.

Абразивные бруски. При ручной обработке изделий из камня применяют абразивные бруски из белого электрокорунда и зеленого карбида кремния на керамической и бакелитовой связках (рис. 47). Бруски могут быть в сечении квадратные, плоские, трехгранные, полукруглые, круглые.

Шлифовальные шкурки. На бумагу или ткань наносят слой абразивного зерна и закрепляют его с помощью клеевых средств.

Абразивные пасты. Для доводки и полирования применяют абразивные пасты из плавких связок и абразивных или полируемых материалов вместе с добавками поверхностно-активных веществ в виде олеиновой и стеариновой кислот.

Пасты делятся на две группы — из твердых абразивных материалов и мягких. Основные виды твердых материалов — электрокорунд, наждак, карбид кремния, карбид бора, алмаз, а мягких — окись железа, окись хрома, венская известь, маршалит, окись алюминия. Зернистость абразивных материалов в пастах от 12 до М5. Мягкие материалы применяются только в виде тончайшей пыли, а твердые в виде порошков зернистостью 4—3 для предварительной доводки и зернистостью М28—М5 —для чистовой доводки.

1.7.2. Абразивно-алмазные инструменты

В абразивно-алмазных инструментах (отрезных и шлифовальных кругах, головках, брусках и др.) абразивным материалом является алмазный порошок, зерна которого закрепляются методом порошковой металлургии или гальваническим методом.

Алмазные круги (рис. 48) состоят из стального, дюралюминиевого или пластмассового корпуса и алмазного слоя, в который входят алмазный порошок, связка и наполнитель. Конструкция и форма корпуса соответствуют форме рабочей части круга и обеспечивают крепление его на станке. Главными характеристиками алмазоносного слоя являются зернистость порошка, вид связки и концентрация в ней алмаза.

Форма и размеры алмазных кругов определены в ГОСТ 16167—70 и 16180—70. 14 типовых форм кругов образуют более 200 типоразмеров. Их выпускают с наружным диаметром 6—500 мм, толщиной алмазоносного слоя 1—5мм и шириной слоя 2 —50 мм. В камнеобрабатывающем производстве применяются круги плоские прямого профиля, плоские с выточкой, чашечные конические, тарельчатые и другие (табл. 2).

В маркировке круга приведены характеризующие его основные данные. Так, маркировка ТЗАИ АСР 100/80 100 М123171978 обозначает: ТЗАИ --Томилинский завод алмазного инструмента; АСР —марка алмазного порошка; 100/80 —зернистость; 100 -ным алмазоносным слоем и с толщиной стенок 0,8—2,5 мм, зернистостью А12—А25 и с концентрацией 50—70%.

Алмазные шлифовальные головки. Головка состоит из рабочей части и цилиндрического хвостовика, с помощью которого ее закрепляют в специальном патроне или шпинделе станка. В зависимости от формы обрабатываемой поверхности и метода шлифования применяют головки с различной формой рабочей поверхности.

При отделочных операциях и при выполнении резьбы по камню можно применять стоматологические круги и головки. Все эти инструменты, изготовленные гальваническим способом на металлической основе из природных алмазов, применяются при работе на бормашине или на универсальной бабке. По ТУ2-037-156—79 головки изготавливают различных типов; цилиндрические (АГЦ) диаметрами от 0,8 до 3 мм; дисковые (АГД) — 4 и 8 мм; угловые (АГУ) — 3 и 5 мм; пламевидные. (АГП) —1,2 мм; конические (АГК) —1,4 и 2,5 мм; шаровые (АГШ) —1,5 и 2 мм; чечевидные (АГЧ) —4 и 6 мм.

Алмазные бруски. Алмазоносный слой нанесен на одну или на несколько поверхностей брусков. Бруски бывают ручные, хонинговальные и суперфинишные. Ручные бруски состоят из ручки и закрепленного на ней алмазоносного слоя.

Алмазные надфили. Зерна алмазного порошка закрепляют на стальном корпусе гальваническим способом. Надфили выпускают прямоугольной, квадратной, круглой, полукруглой, овальной, трехгранной и ромбической формы.

Алмазные порошки и пасты. Алмазные порошки выпускают в виде шлифзерна, шлифпорошков и микропорошков (ГОСТ 9206—70). Поставляются они сухими в стеклянных банках массой до 100 каратов, с сертификатом анализа зернового состава.

При доводке изделий алмазными порошками в незакрепленном (свободном) состоянии порошки смешивают с растительным маслом в пропорции 5—10 капель масла на 1 карат порошка. Норма расхода алм. порошка на 1 см2 пов-ти составляет 0,008 карата. Применение алм. микропорошков обеспечивает получение поверхностей шероховатостью 0,2—0,02 мкм и значительное (в 10-ки раз) сокращение длительности процесса.

Алмазные пасты изготавливают из порошков мелкой зернистости. Пасты выпускаются в мазеобразном (М) и твердом (Т) виде с нормальной (Н), повышенной (П) и высокой (В) концентрацией алмазов.

Пасты бывают водорастворимые (смываемые водой и спиртом), маслорастворимые (смываемые органическими растворителями) и универсальные. При обработке цветного камня применяют водорастворимые пасты повышенной концентрации.

Мазеобразные пасты фасуют в тубы массой по 5, 10, 20, 40 и 80 г, а твердые — в пластмассовые или металлические коробки.

1.7.3. Инструменты для правки кругов

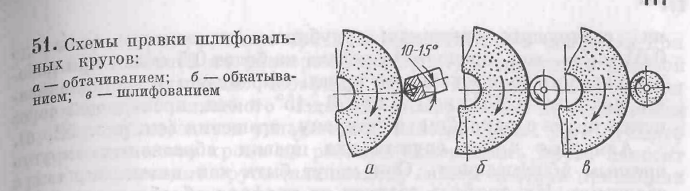

Ш лифовальные

круги правят различными способами. При

правке методом обтачивания применяют

алмазно-металлические карандаши,

алмазные зерна с естественными гранями,

закрепленные в оправке, алмазные иглы

с режущей частью, искусственно

ограненной в форме пирамиды или конуса,

алмазные профильные резцы, алмазные

правящие бруски. Для правки обкатыванием

и шлифованием применяют алмазные

правящие ролики. Наибольшее распространение

получили алмазно-металлические карандаши

и алмазные зерна в оправках. Правку

обкатыванием и шлифованием иногда

осуществляют и безалмазными

инструментами — дисками из твердого

сплава, кругами с зернами твердого

сплава, металлическими дисками и

звездочками.

лифовальные

круги правят различными способами. При

правке методом обтачивания применяют

алмазно-металлические карандаши,

алмазные зерна с естественными гранями,

закрепленные в оправке, алмазные иглы

с режущей частью, искусственно

ограненной в форме пирамиды или конуса,

алмазные профильные резцы, алмазные

правящие бруски. Для правки обкатыванием

и шлифованием применяют алмазные

правящие ролики. Наибольшее распространение

получили алмазно-металлические карандаши

и алмазные зерна в оправках. Правку

обкатыванием и шлифованием иногда

осуществляют и безалмазными

инструментами — дисками из твердого

сплава, кругами с зернами твердого

сплава, металлическими дисками и

звездочками.

1.7.4. Инструменты для полирования

К инструментам для выполнения заключительных операций относятся притиры (шлифовальники), круги войлочные, щетки и др.

Притиры (шлифовальники, полировальники). Форма притира является зеркальным отображением обрабатываемой поверхности, и точность его поверхности определяет точность поверхности обрабатываемого изделия. Однако форма притира непрерывно изменяется в процессе доводки, поэтому он должен быть достаточно жестким и мало изнашиваться под действием паст и абразивной суспензии.

Материал притира должен отличаться однородностью состава, структуры и твердости. Притиры для обработки камней изготавливают из чугуна, олова, свинца, цветных камней(халцедон, агат – «курант»), дерева(твердые породы – бук, кедр), фторопласта и других материалов.

Полировальные круги. Полирование с помощью кругов — наиболее распространенный вид обработки камня, проведение которого возможно как вручную, так и с любой степенью механизации, вплоть до полной автоматизации.

Большое разнообразие типоразмеров полировальных кругов, возможность придания им различных свойств, изготовление в условиях предприятия, относительная дешевизна обуславливают их широкое применение.

Материалами для полировальных кругов служат войлок, фетр, хлопчатобумажные ткани, набираемые в круги различной конструкции и плотности в зависимости от характера обрабатываемых изделий.

При изготовлении индивидуальных сложных изделий полирование проводят вручную специальными хлопчатобумажными полировальниками, называемыми «куклами», которые также пропитывают увлажненной окисью хрома.

Хлопчатобумажные круги и «куклы» обеспечивают яркую полировку цветных камней, но требуют более тщательной подготовки поверхности под полирование.

Щетки. В последнее время для полирования изделий из цветных камней успешно применяют щетки. Форма щеток зависит от формы полируемого изделия. Эластичность щеток определяется жесткостью и длиной ворса. Вращающиеся щетки широко используют в промышленности для выполнения самых разнообразных операций — от доводки поверхностей (тонкой шлифовки) до полирования. Они достаточно равномерно облегают обрабатываемую поверхность, особенно фасонную.

Ворсовую часть щеток для полирования камней изготавливают из мексиканской травы, дающей древесное волокно белого цвета длиной 60—70 см. Особенностью волокон мексиканской травы является наличие на стволе волокна налета тонкой кремнистой пыли, благодаря чему эти щетки хорошо шлифуют и полируют камни.

При полировании изделий из обсидиана, лазурита, орлеца, яшмы, кварца и других камней применяют щетки цилиндрические, торцевые, профильные, ерши и др. Щетки пропитывают алмазной пастой или окисью хрома.

1.8. Оборудование для обработки цветного камня

В настоящее время почти все операции по изготовлению художественных изделий из цветных камней механизированы. Они выполняются либо с помощью ручного механизированного инструмента, либо на станках.

К ручным механизированным инструментам относятся электрические машины вращательного действия, где в качестве режущего инструмента используются алмазные или абразивные круги, головки и т. д. В последнее время для обработки, разрезания, сверления, шлифования, полирования и художественной резки камня применяются универсальные опиловочные и шлифовальные машины с гибким валом — так называемые бормашины.

Станки для обработки цветных камней применяются либо универсальные металлорежущие с последующей модернизацией, либо специальные, предназначенные только для обработки камней.

Универсальные металлорежущие станки применяют только тех моделей, которые легко модернизировать для обработки камней алмазными инструментами на соответствующих режимах резания. К ним относятся сверлильные, токарные, фрезерные и полировальные станки.

К специальным станкам относятся разрезные, алмазно-сверлильные, шлифовальные, доводочно-полировальные и ультразвуковые.

1.8.1. Механизированные инструменты

Для обработки отверстий, ложков, пазов и выемок небольших размеров целесообразно применять электрические шлифовальные машины с частотой вращения 10 000—60 000 об/мин. Шлифование производят ручным перемещением абразивного или алмазного круга по обрабатываемой поверхности. Для облегчения работы и повышения качества шлифования используют различные приспособления, которые позволяют закрепить изделие на рабочем месте камнереза или на токарном станке.

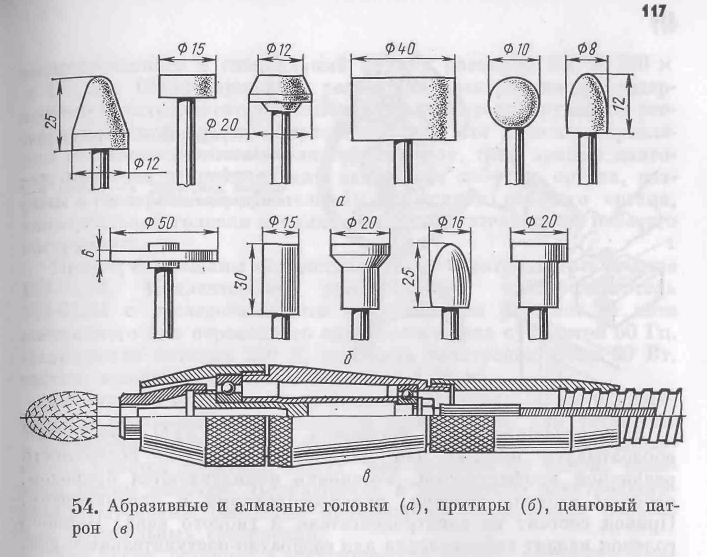

Э лектрические

бормашины. Широкое

распространение при обработке камня

получили универсальные опиловочные и

шлифовальные машины с гибким валом,

или бормашины. На конце гибкого вала

установлен цанговый патрон (рис. 54, в),

в

котором можно закреплять самые

разнообразные инструменты — борфрезы,

напильники, надфили, абразивные и

алмазные головки (рис. 54, а). Используются

также бормашины передвижного типа,

называемые опиловочно-зачистными

станками, а также электрифицированные

установки 2УМД, ЗУМД и др.

лектрические

бормашины. Широкое

распространение при обработке камня

получили универсальные опиловочные и

шлифовальные машины с гибким валом,

или бормашины. На конце гибкого вала

установлен цанговый патрон (рис. 54, в),

в

котором можно закреплять самые

разнообразные инструменты — борфрезы,

напильники, надфили, абразивные и

алмазные головки (рис. 54, а). Используются

также бормашины передвижного типа,

называемые опиловочно-зачистными

станками, а также электрифицированные

установки 2УМД, ЗУМД и др.

Электрифицированные установки 2УМД и ЗУМД позволяют обрабатывать прямые или наклонные открытые поверхности различной конфигурации. Наличие виброголовки позволяет обрабатывать труднодоступные места изделий брусками различной зернистости.

Для выполнения художественной резьбы на камне твердой породы применяют универсальную ручную электрическую шлиф-бормашину ШБМ-4. Шлиф-бормашину с гибким валом устанавливают обычно на рабочем месте камнереза.

Т

радиционным

оборудованием для художественной

обработки камня с давних времен являлась

и является универсальная

бабка.

На этом небольшом станке верстачного

типа можно практически полностью

обработать изделие, начиная от резки

камня (размером не более 200 мм) и до

полирования. Можно также обрабатывать

объемные изделия, выполнять мозаичные

и резные работы, изменяя для каждой

операции технологическую оснастку.

Если на шпинделе вращается обрабатываемый камень, наклеенный на специальную оправку, обработку производят абразивной суспензией с карбидом кремния или кусочками соответствующего абразивного круга.

1.8.2. Станки для резки камней

Разрезать камень на штучные заготовки рекомендуется на специальных станках алмазными кругами. Для этой цели можно использовать также универсальную бабку и универсальные станки, применяемые в машиностроении.

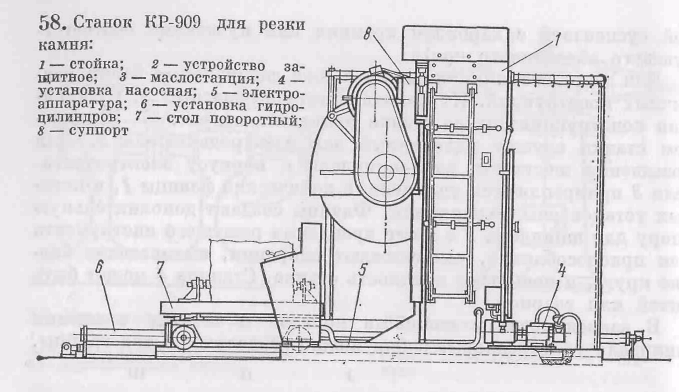

Одним из лучших отечественных станков для предварительной резки камня, т. е. раскроя плит, глыб, блоков неправильной формы из цветного камня (яшмы, родонита, агата, нефрита, кварцита и др. твердых пород), является распиловочный станок типа КР-909. Резка камня производится алмазными кругами.

Камень устанавливается на столе станка. Все операции по перемещению стола вдоль направляющих рельсов и перемещение суппорта по направлению станка производятся с пульта управления кнопками и рукоятками. Стол с камнем подводится под алмазный отрезной круг и настраивается на глубину резания. На станке можно резать камни в полуавтоматических режимах и вручную.

Ручную резку применяют при толщине камня не более 50 мм (за один проход).

Блок из цветного камня может быть разрезан на плиты без поворота стола только до середины. Затем стол необходимо повернуть на 180° и повторить цикл резки на второй половине блока. Положение стола фиксируется автоматическим фиксатором.

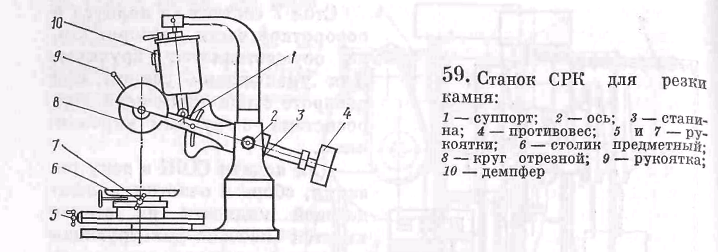

Станок СРК. Станки этого типа, например, СРК-200, СРК-400 и др., являются самыми распространенными станками для резки камня абразивно-алмазным инструментом (цифры характеризую' максимальный диаметр инструмента). Эти станки были первым! резательными станками с алмазным инструментом для резш камня твердых пород.

Их применяют не только для резки цветного камня, предназначенного для изготовления художественных изделий или вставок к ним, но и для изготовления технической продукции из кварца турмалина и других камней для электронной и радиотехническое пр омышленности.

Х арактерной

особенностью станков типа СРК в отличие

от предшествующих станков является

подача отрезного алмазного круга на

камень.

арактерной

особенностью станков типа СРК в отличие

от предшествующих станков является

подача отрезного алмазного круга на

камень.

На станках СРК можно выполнять предварительную резку, а также резку на штучные заготовки. Поворотный стол позволяет резать каменную фанеру (плиты) на заготовки разнообразной геометрической формы для вставок к ювелирным изделиям (прямоугольники, квадраты, ромбы, параллелепипеды, треугольники и др).

1.8.3. Сверлильные станки

Сквозные и глухие отверстия, а также цилиндрические заготовки из цветных камней высверливают на универсальных металлообрабатывающих сверлильных станках и на специальных станках, предназначенных только для обработки камня.

К универсальным сверлильным станкам относятся настольные для сверления отверстий диаметром от 0,25 до 12 мм и вертикально-сверлильные для сверления отверстий диаметром от 18 до 50 мм.