ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.09.2020

Просмотров: 396

Скачиваний: 1

Охрана окружающей среды является одним из приоритетных направлений деятельности предприятия.

Мы признаем, что деятельность предприятия оказывает значительное влияние на окружающую среду, и поэтому оно со всей ответственностью относится к охране окружающей среды.

Предприятие призывает осуществлять непрерывный контроль за соблюдением соответствия нормативам, выполнять природоохранные функции для поддержания и улучшения благоприятной среды проживания.

Развивается система экологического менеджмента, как ключевой элемент стратегии корпоративного менеджмента для постоянного улучшения деятельности в области охраны окружающей среды, осуществляется подробный мониторинг функциональных характеристик системы при выполнении любых действий на предприятии.

Реализуются мероприятия по поэтапному снижению нагрузки на окружающую среду, стабильному улучшению экологических показателей деятельности и минимизации нерационального использования ресурсов за счет применения наилучших из доступных технологий в коммунальном хозяйстве с учетом мирового опыта.

Очистка сточных вод гальванического производства и сокращение поступления гальванических отходов в окружающую среду является важной задачей предприятия.

Использование в гальваническом производстве и производстве печатных плат электролитов различного состава для нанесения гальванических покрытий, с целью придания изделиям требуемых технических характеристик, создает многообразие загрязнений промывных и сточных вод, поступающих на очистные сооружения. Исходя из фазового состояния вещества в сточной воде, все загрязнения можно подразделить на четыре типа:

-

взвеси в виде тонкодисперсных эмульсий и суспензий;

-

высокомолекулярные соединения и коллоиды;

-

растворенные в воде органические вещества;

-

растворенные в воде соли (кислоты, щелочи).

Для каждого типа загрязнений существуют свои методы очистки сточных вод. На предприятии для этого используется метод электрокоагуляции.

Очистка сточных вод методом электрокоагуляции основана на их электролизе с использованием стальных или алюминиевых анодов, подвергающихся электролитическому растворению. В результате осуществляется процесс коагуляции, аналогичный обработке сточной воды солями железа и алюминия. Однако, по сравнению с реагентным коагулированием при электрохимическом растворении металлов не происходит обогащения воды сульфатами и хлоридами, содержание которых в воде лимитируется как при сбросе очищенных сточных вод в водоемы, так и при повторном использовании в системах промышленного водоснабжения.

При электрокоагуляции сточных вод протекают и другие электрохимические и физико-химические процессы:

-

электрофорез;

-

катодное восстановление растворенных в стоках органических и неорганических веществ или их химическое восстановление, а также образование катодных осадков металлов;

-

флотация твердых эмульгированных частиц обрабатываемой сточной воды пузырьками газообразного водорода, выделяющегося на катоде;

-

сорбция ионов и молекул растворенных примесей стоков, а также частиц эмульгированных в воде примесей на поверхности гидроксидов железа и алюминия, которые обладают значительной сорбционной способностью.

В основе гальванокоагуляции лежат те же физико-химические процессы, которые составляют сущность электрокоагуляции. Отличие данного метода очистки промышленных стоков от электрокоагуляции заключается в способе введения в обрабатываемые сточные воды ионов железа, а также в отсутствии электростатической коагуляции, возникающей при наложении электрического поля.

При гальванокоагуляционной очистке обрабатываемую сточную воду с рН 2-4пропускают через зону загрузки скрапа (смеси железа, меди и кокса), который представляет собой гальваническую пару, где железо является анодом. За счет разности потенциалов железо переходит в сток без наложения тока от внешнего источника в двухвалентной форме. В результате контакта с кислородом воздуха происходит окисление двухвалентного железа до трехвалентного. Таким образом, в обрабатываемой сточной воде образуются соединения железа (II) и (III).

В качестве катодных реакций могут протекать реакции выделения водорода, контактного осаждения более благородных, чем железо, металлов.

Гальванокоагуляция широко применяется при очистке сточных вод от ионов тяжелых металлов и Cr6+. При данном методе водоочистки тяжелые цветные металлы извлекаются в виде ферритов. Наиболее эффективное извлечение меди, цинка, хрома (VI) и хрома (III) из стоков в виде сернокислых растворов наблюдается при pH исходной сточной воды 2.5-2.7, причем меди и трехвалентный хром эффективно извлекаются в широком диапазоне исходных концентраций – от 50 до 250 мг/литр, а шестивалентный хром – до 200 мг/литр. Цинк и никель хорошо извлекаются из сточных вод при низких концентрациях, до 50 и 100 мг/литр, соответственно.

При гальванокоагуляции расход железа составляет 0.2-1 кг на тонну очищенной сточной воды – в зависимости от pH. В результате на тонну очищенных стоков образуется до 1.5 кг железистого отхода.

Для глубокой очистки сточных вод описываемый метод применяют в сочетании с последующей обработкой стоков известковым молоком. Сточная вода, прошедшая очистку методом гальванокоагуляции, содержит большое количество взвешенных, плохо отстаивающихся мелкодисперсных твердых частиц, представляющих собой главным образом ферриты и частицы кокса. Поэтому сточные воды перед сбросом в канализацию подвергают многоступенчатой очистке от взвешенных частиц: выдержке в отстойнике, фильтрованию через пористые материалы и фильтры с плавающей загрузкой. Осадок из нижней части отстойника подвергают очистке на пресс-фильтрах.

Для очистки воздуха на предприятии используются рамные ионитные фильтры (РИФ).

Рамные ионитные фильтры (РИФ) предназначены для очистки воздуха от NH3, HF, HCl, SO2, CrO3, органических кислот и аминов, аэрозолей кислот, щелочей, токсичных солей (NiCl2, Ni2SO4, CdSO4).

Фильтры РИФ характеризуются:

-

высокой эффективностью очистки (90-95%);

-

полной автоматизацией процесса очистки;

-

минимальным уровнем энергозатрат;

-

надежностью в эксплуатации и простотой в обслуживании;

-

эффективность очистки практически не зависит от колебаний концентрации загрязняющего компонента и скорости воздушного потока.

Очистка воздуха осуществляется в процессе фильтрации очищаемого воздуха через ионообменный фильтроматериал МИОН®, функциональные группы которого связывают токсичные компоненты.

Отходы классифицируются по классу опасности и в соответствии с общим классификатором отходов. Хранение отходов происходит в специально оборудованных помещениях в зависимости от класса опасности. Отходы, непригодные для переработки, вывозятся на полигоны захоронения отходов.

ГЛАВА 3. ХАРАКТЕРИСТИКА ЛОКОМОТИВНОГО ДЕПО «БАРАНОВИЧИ»

3.1. Эколого-технологическая характеристика предприятия

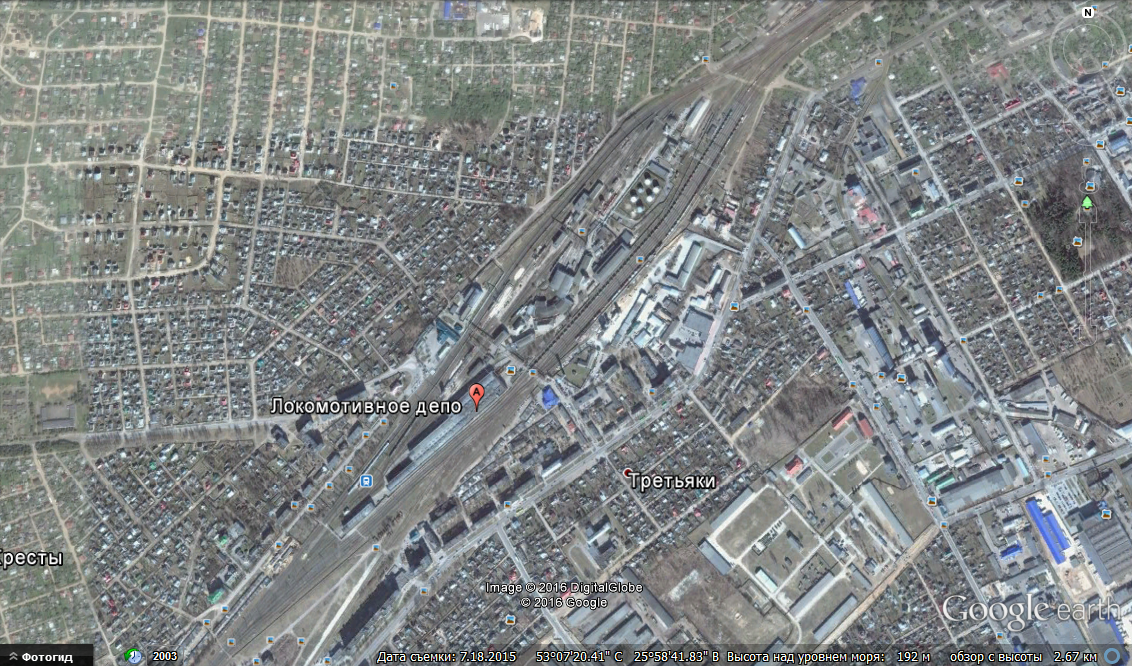

Локомотивное депо «Барановичи» – одно из крупнейших ремонтно-эксплуатационных депо Белорусской железной дороги (рис. 5). Производственные мощности депо расположены на станции Барановичи-Центральные, цех дизель-поездов – на станции Барановичи-Полесские.

Рис. 5. Локомотивное депо

Депо осуществляет:

-

перевозку народно-хозяйственных грузов и пассажиров со станции Барановичи на Лиду, Гродно, Брест, Минск, Лунинец и Слуцк;

-

капитальный ремонт КР-1, КР-2, текущий ремонт ТР-3 электровозов ВЛ80с, ЧС4т, электропоездов серии ЭР9; средний ремонт электровозов БКГ-1;

-

текущий ремонт ТР-2 электровозов ВЛ80с, БКГ-1, электропоездов серии ЭР9 всех индексов, дизель-поездов ДР1;

-

техническое обслуживание ТО-2, ТО-3, ТО-4, текущий ремонт ТР-1, локомотивов и моторвагонного подвижного состава;

-

ремонт средств измерений в соответствии с требованиями СТБ 8031-2007 «СОЕИРБ. Требования к организациям, осуществляющим ремонт средств измерений»;

-

ремонт тяговых электродвигателей и колесных пар электровозов и электропоездов.

В локомотивном депо Барановичи внедрены:

-

система менеджмента качества ремонта электропоездов и узлов моторвагонного подвижного состава, которая соответствует требованиям СТБ ISO 9001-2009 (сертификат соответствия № BY 112 05.01.021.0236 выдан 06.11.2003, срок действия до 04.12.2015);

-

система управления охраной труда при ремонте электропоездов и узлов моторвагонного подвижного состава соответствует требованиям СТБ 18001-2009 (OHSAS 18001:2007) (сертификат соответствия № BY/112.05.04.021 0008 выдан 04.12.2006, срок действия до 04.12.2015).

Депо также выполняет:

-

гальванические работы;

-

капитальный ремонт узлов и агрегатов ТПС;

-

капитальный ремонт колёсных пар электропоездов и грузовых электровозов;

-

капитальный ремонт тяговых электродвигателей ВЛ-80,ЧС4т,ЭР9;

-

восстановление центров колёсных пар методом наплавки;

-

восстановление геометрических линейных параметров деталей опорного узла колёсных пар электропоезда ЭР-9

-

ремонт расщепителей фаз, электродвигателей тормозных компрессоров, насосов тяговых трансформаторов, электродвигателей постоянного тока;

-

ремонт и сушка тяговых трансформаторов;

-

изготовление деталей прокладок, шайб из различных плоских материалов с помощью лазерного технологического комплекса.

Для сторонних организаций депо может оказать следующие виды услуг:

-

слив, хранение и налив нефтепродуктов;

-

выработка технологического пара от паровоза;

-

предоставление локомотивов.

Депо берет на себя обязательства по гарантийному и послегарантийному обслуживанию отремонтированной продукции.

Требования к оказываемым услугам регламентированы государственным стандартом СТБ 1453-2004 «Услуги по техническому обслуживанию и ремонту подвижного состава железнодорожного транспорта. Общие технические условия».

Для нерезидентов Республики Беларусь депо готово выполнить ремонт подвижного состава и его отдельных узлов по требованиям их документации.

Специалистами депо проведена техническая экспертиза состояния зданий и сооружений депо, разработана программа их модернизации и реконструкции, благоустройства прилегающей территории. Работы по данной программе, разбитой по очередям и этапам уже начаты.

Сегодня локомотивное депо Барановичи – это сплочённый коллектив высококвалифицированных специалистов, которые профессионально исполняют свои обязанности, обеспечивают чёткий ритм перевозочного процесса. Благодаря их усилиям депо стало современным предприятием, отвечающим возрастающим потребностям в перевозке грузов и пассажиров. Своим умом и трудолюбием коллектив создал и продолжает приумножать славу своего предприятия.

3.2. Технологические приемы снижения воздействия на окружающую среду

Как на любом предприятии, так и в Локомотивном депо «Барановичи» источниками выбросов вредных веществ в атмосферу являются объекты производственных предприятий и подвижного состава. Они подразделены на: стационарные и передвижные. Из стационарных источников наибольший вред окружающей среде наносят котельные, в зависимости от применяемого топлива при его сгорании выделяются различные количества вредных веществ. При сжигании твёрдого топлива в атмосферу выделяются оксиды серы, углерода, азота, летучая зола, сажа. Мазуты при сгорании в котельных агрегатах выделяют с дымовыми газами оксиды серы, диоксид азота, твердые продукты неполного сгорания ванадия.

Котельная представляет собой инженерное сооружение повышенной опасности, а также комплекс технологически связанных между собой тепловых энергетических установок, предназначенных для производства или преобразования, передачи, накопления, распределения или потребления тепловой энергии и теплоносителя. Основным рабочим устройством котельной является жаротрубный, паровой или водогрейный котел, работающий на жидком, газообразном или твердом топливе. С потребителями котельная соединяется при помощи теплотрассы, паропроводов. Котельная обеспечивает работы депо, нагревает жилые помещения и обогревает жилые сектора.

Вода употребляется во многих технологических процессах железнодорожного хозяйства. В целях экономии этого ценного природного ресурса разработаны нормы потребления и отведения воды. В Локомотивном депо «Барановичи» используется закрытая система водооборота. После использования на предприятиях вода загрязняется различными примесями и переходит в разряд производственных сточных вод. Многие вещества, загрязняющие стоки предприятий, токсичны для окружающей природной среды. Качественный и количественный состав стоков, а также их расход зависят от характера технологических процессов предприятия.