ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.10.2020

Просмотров: 245

Скачиваний: 1

Основные шаблоны и конструктивные плазы

К основным относятся шаблон контрольно-контурный, сокращенно называемый ШКК, отпечаток контрольный (ОК.) и конструктивный плаз.

ШКК изготавливают на плоские узлы типа нервюр, шпангоутов, лонжеронов. Контур ШКК точно воспроизводит теоретические обводы узла, а на одной из его плоскостей вычерчиваются контуры сечений деталей, лежащих в плоскости узла.

Шаблоны контрольно-контурные предназначены для:

конструктивной и геометрической увязки деталей, расположенных в плоскости данного узла;

изготовления и увязки шаблонов, необходимых для изготовления приспособлений;

изготовления и увязки узлового комплекта шаблонов, необходимого для изготовления деталей, составляющих данный узел.

Конструктивная и геометрическая увязка выполняется путем вычерчивания в натуральную величину сечения всех. деталей, лежащих в плоскости данного узла.

ШКК изготавливаются по таблицам координат, теоретическому плазу (откуда снимается контур и переносятся оси) и чертежам узлов или агрегатов. Эти шаблоны окрашиваются в красный цвет и хранятся в плазовом цехе.

Конструктивный плаз (КП) полностью повторяет шаблон контрольно-контурный с той только разницей, что КП вычерчен целиком на прозрачном пластике винипрозе.

Как и ШКК, конструктивный плаз предназначен для конструктивной и геометрической увязки деталей, входящих в узел, воспроизведения контуров и контроля шаблонов.

При вычерчивании толщины продольных элементов следует учитывать величину малки. Под малкой понимают величину угла а отклонения от нормали к плоскости стенки (рис. 2.16). Толщина обшивки с учетом малки может быть подсчитана по формуле или определена по заранее подготовленным таблицам.

Применение КП предупреждает преждевременный износ и порчу ШКК и теоретического плаза при изготовлении шаблонов и их контроля.

Отпечаток контрольный (ОК) применяется для изготовления, увязки и контроля узлового и детального комплекта шаблонов. Он представляет копию КП и изготавливается из листовой стали методом фотокопирования.

Производственные шаблоны

Производственные шаблоны предназначены для изготовления приспособлений, оснастки и деталей. Изготавливаются они по ШКК, КП или ОК.

Номенклатура и назначение некоторых производственных шаблонов показаны ниже.

Применяются и другие шаблоны. Все производственные шаблоны окрашиваются в черный цвет и находятся в цехах.

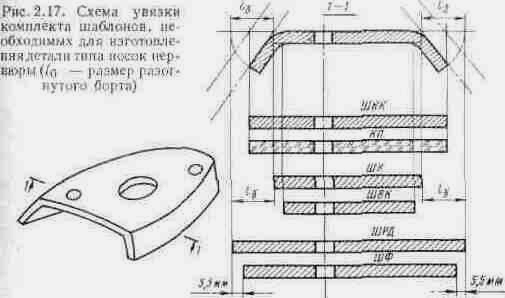

Номенклатура детального комплекта шаблонов определяется ее конструкцией. На рис. 2.17 показана схема увязки шаблонов, необходимых для изготовления плоской детали с бортами типа носок нервюры. На схеме показаны размеры сечений контуров шаблонов, как они образуются и увязываются между собой. Размер 5,5 мм равен расстоянию между кромками шаблонов ШФ и ШРД, по которому изготавливается первый из этих шаблонов. При этом контуры обоих шаблонов эквидистантны.

Для снижения трудоемкости при вычерчивании плазов и разметки шаблонов применяются чертежные автоматы с программным управлением (координатографы). Эти устройства по заданной программе с большой скоростью вычерчивают теоретические и конструктивные плазы, размечают шаблоны.

Применяются автоматы с горизонтальным или вертикальным расположением стола.

Чаще всего управление координатографом автоматизируется по двум взаимно перпендикулярным осям. Таким образом, координатограф образует плоскую прямоугольную координатную систему.

Краткая характеристика некоторых производственных шаблонов:

ШК (шаблон контура) – изотовление и увязка шаблонов ШКК, ШРД, ШОК, ШВК и других приспособлений для контроля деталей.

ШРД (шаблон развертки детали) – изготовление шаблонов ШФ и ШГР, вырубных и вырезных штампов.

ШВК (шаблон внутреннего контура) – изготовление форм блоков и пуансонов и оправок для формблоков, гибки, выколотки.

ШОК (шаблон обрезки и кондуктор для сверления) - обрезка, сверление и контроль формы сложных листовых и профильных деталей.

ШКС (шаблон контура сечения) – изготовление и контроль деталей, фасонных оправок для обтяжки и штамповки гипсомодели.

ШМФ (шаблон монтажнофиксирующий) – для изготовления элементов и монтажа сборочных приспособлений.

Схема устройства одного из видов координатографа показана на рис. 2.18. Он имеет чугунный стол /, на который укладывается и крепится по базовым отверстиям 7 панель заготовки плаза или шаблона. По рейкам 2 перемещается портал 3 с помощью двигателей 4, 8, несущий на себе поперечную каретку 6 с чертежной головкой 5. С помощью оптического устройства 9 по линейке 10 производится визуальный отсчет положения портала. Перемещение поперечной каретки осуществляется двигателями 11. С помощью двигателей 4, 8, 11, которые управляются с пульта 12, чертежная головка может быть выставлена с точностью ±(0,05... ...0,1) мм в любую точку поверхности стола.

Программа записывается на магнитную ленту в виде сигналов, модулированных по фазе. Для типовых случаев разработаны стандартные программы.

Обработка контуров шаблонов на станках с программным управлением также существенно снижает трудоемкость и повышает точность их изготовления, особенно при автоматизации процессов программирования.

МЕТОДИКА ПРОЕКТИРОВАНИЯ ЗАГОТОВИТЕЛЬНО-ШТАМПОВОЧНОЙ ОСНАСТКИ

На основе технологических процессов проектируются технологическая и контрольная оснастка: штампы, формблоки и др.

Следует учитывать, что в производстве летательных аппаратов на большинство деталей из листового материала отдельные чертежи не выполняются. При изготовлении в цехах технологической и контрольной оснастки пользуются шаблонами, снятыми с плазов.

Проектированием заготовительно-штамповочной оснастки занимаются специальные конструкторские группы, находящиеся в ведении главного технолога. Группы разрабатывают конструкцию штампов, оправок, формблоков, копиров, обтяжных пуансонов, контрольных приспособлений и другой оснастки по техническим заданиям технологических групп цехов основного производства, которыми оснастка уже определена и указана в разработанном технологическом процессе.

При многооперационной штамповке детали очень важно иметь надежную фиксацию заготовки на всех операциях. Если в конструкции детали не предусмотрены элементы фиксации, то необходимо применять какие-либо искусственные приемы. Наиболее просто эта задача решается введением технологических отверстий. Их целесообразно размещать в зоне припуска на обрезку, удаляемого после формообразования. При отсутствии припуска технологические отверстия размещают на поверхности детали; их координаты, форму и размеры задает конструктор изделия по согласованию 'с технологом.

Введение технологических отверстий, пазов или вырезов иногда вызывает излишний расход металла. Но это окупается тем, что ликвидируется брак вследствие надежной фиксации.

В процессе проектирования заготовителыю-штамповочной оснастки пользуются ГОСТами, ведомственными нормалями и руководящими техническими материалами, а также справочной и специальной литературой.

Далее для примера перечислены основные этапы проектирования наиболее сложной оснастки — штампа:

а) расчет усилий прижима, съемника, выталкивателей и выбор приводов (пружинные, резиновые, полиуретановые буферы, пневматические устройства);

б) определение габаритных размеров матриц, пуансонов и выбор по ним нормализованного блока штампа (верхние и нижние плиты, соединенные направляющими колонками);

в) вычисление величины зазора между пуансоном и матрицей;

г) определение исполнительных размеров пуансона и матрицы, назначение допусков на размеры;

д) подбор из гостированных и нормализованных элементов деталей штампа;

е) проверка на прочность и жесткость основных рабочих элементов штампа;

ж) вычерчивание общего вида штампа в двух или трех проекциях, определение размеров закрытой и открытой высоты штампа и проверка по этим размерам правильности выбора пресса.

ПЛАЗОВО-ШАБЛОННЫЙ МЕТОД УВЯЗКИ ФОРМ И РАЗМЕРОВ ИЗДЕЛИЙ

Сущность метода

Сущность метода состоит в использовании единой системы жестких носителей форм и размеров взаимно сопрягаемых элементов конструкции для изготовления и геометрической увязки их между собой (рис 2.10.). В основе этой единой системы лежит теоретический плаз агрегата самолета (вертолета).

.

Принципиальная,

схема

увязки форм

и размеров агрегатов при использовании

плазово-шаблонного метода увязки.

По теоретическому плазу изготавливаются основные шаблоны, которые несут в себе всю необходимую информацию между собой. В основе этой единой системы лежит теоретический плаз агрегата для изготовления производственных шаблонов, а по ним создаются приспособления для изготовления деталей и сборки изделий. Производственные шаблоны содержат в себе всю необходимую информацию для изготовления деталей, сборки узлов и агрегатов.

С помощью плазово-шаблонного метода производится увязка контуров плоских сечений каждого агрегата и межагрегатных стыков, деталей, лежащих в плоскости одного сечения, а также деталей бортовых систем самолета.

Увязка технологической оснастки, необходимой для изготовления деталей, входящих в размерные сечения агрегата, решается созданием комплекта взаимоувязанных шаблонов на агрегат. Узловой комплект шаблонов позволяет изготовить и увязать между собой сборочные приспособления для узлов, входящих в агрегат. В детальный комплект входят шаблоны, необходимые для изготовления отдельной детали.

Взаимозаменяемость по межагрегатным стыкам обеспечивается калибрами разъема.(рис. 10). Калибры, воспроизводящие форму, размеры стыка и крепежных элементов на нем (в данном случае стык типа ухо-вилка) изготавливается по шаблонам, снятым с плаза, и чертежу стыка. Отдельно изготавливается калибр стыка центроплана (рис. 10, б) и отдельно — ОЧК (рис. 10, в). Затем оба калибра подгоняются друг к другу так, чтобы совпадали обводы и стыковочные элементы. Этот процесс называется отстыковкой калибров разъема.

Оснастка (шаблоны, приспособления) для другого завода, выпускающего ту же машину, изготавливается путем дублирования оснастки головного завода.

Рисунок 10. Увязка межагрегатного стыка и ОЧК:

а - конструкция стыка; б – калибр разъема центроплана А; в – калибр разъема ОЧК Б; г- отстыкованные калибры разъема центроплана и ОЧК.

Плазово-шаблонный метод обладает и существенными недостатками:

высокая трудоемкость и недостаточная точность изготовления сборочных приспособлений и объемной оснастки;

длительный цикл изготовления сборочной и заготовительной оснастки вследствие необходимости изготовления плазов и шаблонов, по которым будет изготавливаться эта оснастка.

Теоретические плазы

Теоретическим плазом, называют чертеж агрегата, выполненный в натуральную величину. На этом чертеже показываются теоретические контуры, отдельные сечения и конструктивные базы агрегата.

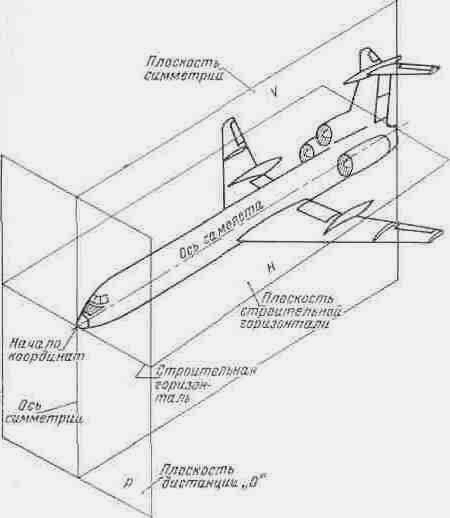

При вычерчивании теоретического плаза за координатные оси принимаются ось симметрии и строительная горизонталь (рис. 11). Плоскости, проведенные через них, называются соответственно плоскостью симметрии (V) и плоскостью строительной горизонтали (Н). Плоскость Р называется плоскостью нулевой дистанции.

Теоретический плаз агрегата вычерчивается в трех проекциях, увязанных между собой в соответствии с правилами начертательной геометрии.

Плаз боковой проекции образуется как проекция теоретического контура на плоскость V симметрии самолета.

Плановая проекция образуется проектированием контуров на плоскость Н строительной горизонтали.

Плаз совмещенных сечений образуется проектированием сечений теоретического контура на плоскость Р нулевой дистанции.

В целях снижения трудоемкости и повышения точности плазовых работ принято на теоретическом плазе показывать в боковой и плановой проекциях только правый по направлению полета борт самолета. С этой же целью на левой части плаза совмещенных сечений показывают проекции сечений от носка до миделевого сечения, а на правой — от миделевого сечения до конца хвостовой части.

Рис. 11. Расположение основных координатных осей и плоскостей самолета

Методы задания и построения на плазе контуров агрегата самолета

Используются два метода задания и построения контуров агрегатов самолета: графический и аналитический.

Графический метод основан на увязке методами начертательной геометрии контуров агрегата по трем плазовым проекциям.

Этот метод также называется методом батоксов и горизонталей.

Аналитические методы объединяют способы задания и построения контуров кривыми второго порядка, степенными уравнениями, интерполяционным расчетом дискретно-заданных плоских кривых с представлением интерполирующей функции в виде полинома Ньютона 4-го порядка и др.

Метод батоксов и горизонталей позволяет увязать и построить контуры агрегатов с помощью ряда взаимно-перпендикулярных плоскостей, которые рассекают агрегат.

Вертикальные плоскости, параллельные плоскости симметрии самолета, называются плоскостями батоксов. Проекция линий пересечения этих плоскостей с поверхностью фюзеляжа на плоскость симметрии называется линией батоксов или просто батоксом. Плоскость симметрии образует линию нулевого батокса (Бат. 0). Все последующие плоскости батоксов проводятся на расстояниях, кратных 50 или 100 мм, влево или вправо от плоскости нулевого батокса. Номер батокса одновременно указывает и расстояние (дистанцию) от нулевого батокса (например Бат. О 5 Бат. 1 означает, что эти плоскости отстоят от Бат. О соответственно на 50 и 100 мм).

Плоскости горизонталей параллельные плоскости строительной горизонтали и также располагаются на расстояниях, кратных 50 или 100 мм. Отсчет этих плоскостей идет вверх от нижней плоскости. Эта плоскость нумеруется как Гор. 0. Все последующие

имеют порядковый номер, указывающий их расстояние (дистанцию) от Гор. 0.

Рассмотрим построение плаза агрегата этим методом. В случае, если координаты точек сечения заданы таблицей по лучам, то построение начинают с плаза совмещенных сечений. По лучам откладываем координаты точек, взятых по каждому из лучей и для каждого шпангоута.

Затем с плаза совмещенных сечений снимаются и откладываются по осям шпангоутов на боковой проекции величины y1, y2, ..., ув, определяющие расстояние от строительной горизонтали до точки, расположенной на каждом из шпангоутов по оси симметрии.

На плановой проекции по осям шпангоутов откладываются величины X1, Х2, ..., Хв, определяющие расстояние от оси симметрии до точки контура.

По нанесенным точкам выкладывается гибкая рейка и по ней проводится линия всех контуров (шпангоутов, батоксов и горизонталей),

Основным достоинством графического метода батоксов и горизонталей является его сравнительная простота и наглядность Существенным недостатком его является высокая трудоемкость и недостаточная точность увязки.

Методом кривых второго порядка задаются и воспроизводятся на плазе контуры самолета, имеющие двойную кривизну.

Кривая контура может быть построена по координатам полученным расчетом либо путем специального графического построения, Учитывая эту вторую возможность, этот метод иногда называют также и графоаналитическим.

Сущность метода состоит в том, что произвольная кривая образующая поверхность агрегата, заменяется набором отрезков кривых второго порядка (эллипсов, гиперболы, параболы).

В большинстве случаев кривая второго порядка задается тремя точками и двумя касательными. Этим определяются пять условий, необходимых и достаточных для определения кривой Обозначаются эти точки: крайняя левая — начальной, а крайняя правая — конечной. Точка между ними называется промежуточной. Касательные задаются в начальной и конечной точках. Обозначения этих точек показаны на рисунке.

Промежуточная точка Е задается как точка пересечения медианы DB треугольника AВС с кривой.

Отношение величины отрезка DE к величине всей медианы DB называется дискриминантом кривой второго порядка и обозначается буквой f:

f= DE/DB

Значение f определяет вид кривой. При f <0,5 кривая является частью эллипса; при f = 0,5 — частью параболы, а при f >0,5 — частью гиперболы. С ростом значения / увеличивается выпуклость кривой. Для обеспечения хорошей плавности кривых

Рис. 12. Построение кривой второго Рис. 13. Графическое построение порядка промежуточных точек кривой

рекомендуется применять дискриминанты в пределах 0,3...0,7 с шагом 0,005 и 0,01.

Аппроксимация заданной кривой кривыми второго порядка выполняется в следующем порядке. Заданная кривая разбивается на участки. На каждом из них описанным способом (заданием трех точек и двух касательных) строятся кривые второго порядка. При необходимости повышения точности совпадения кривой второго порядка с заданной число участков увеличивают.

Графическое построение кривой второго порядка выполняется следующим образом. По табличным данным строят точки А, В, С и Е (рис. 13). Затем через точки А и Е проводят луч 1, а через С и Е—луч 2. Из точки В проводится произвольная прямая, которая пересечет луч 1 в точке М, а луч 2 - в точке К. Далее через точки М и С и точки Л и К проводят прямые, которые пересекутся в точке Р, лежащей на искомой кривой. Таким же образом отыскиваются другие точки искомой кривой.

В настоящее время создано большое число вариантов метода кривых второго порядка, разработаны другие методы аналитического и графоаналитического задания и воспроизведения контуров.

При наличии достаточно эффективных аналитических методов задания и увязки форм и размеров агрегатов самолетов можно будет полностью отказаться от плазово-шаблонного метода и перейти к независимым автоматизированным на базе ЭВМ методам увязки форм и размеров.