Добавлен: 31.01.2019

Просмотров: 378

Скачиваний: 4

5) Определение нормы времени по элементам.

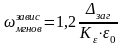

Норма времени – это регламентируемое временя выполнения некоторого объема работ в определенных производственных условиях рабочими соответствующей квалификации. Тшт.к.=Тшт+Тп.з./ŋ

Тшт.к. - штучно-калькуляционное время.

ŋ – количество деталей в партии.

Норма штучного времени – это норма времени на выполнение объема работы равной единице нормирования.

Подготовительно-заключительное времени – это время на подготовку рабочих и средств производства, к выполнению технолог. операции и приведение их в первоначальное состояние после ее окончания. Оно включает:

-

Получение материалов, инструментов, приспособлений и технической документации.

-

Ознакомление с работой, технолог. документацией, чертежом и получение инструктажа.

-

Установка инструментов, приспособлений и наладка оборудования.

-

снятие инструмента и приспособлений.

-

Сдача готовой продукции, тех.документации и оснастки.

В массовом производ-ве подготовительно-заключительное время в норму времени не включается и в качестве нормы времени принимается штучное время, кот. определяется: Тшт.=Тосн.+Твсп.+Торг.+Ттехн.+Тотд.

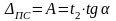

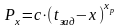

Основное время (Тосн.) - это время на достижение непосредственной цели технолог. операций по качественному и колич-ому изменению предметов труда. Тосн.=L*i/Sмин.

L – длина резания. .i – число ходов. Sмин. – минутная подача.

Вспомогательное время – это время на осуществление действий, дающих возможность выполнения основных работ повторяющихся с каждой деталью или через определенное их число.

Оперативное время (Топер.) – это время на выполнение тех. операции. Топер.=Тосн.+Твсп.

Время обслуживания рабочего места – это часть штучного времени, затрачиваемое рабочим на поддержание средств технолог. оснащения в работоспособном состоянии, ухода за ними и раб. местом.

Время технич. обслуживания – это время, затрачиваемое на уход за рабочим местом в течение данной конкретной работы.

Ттех. – (1-3,5)%Тосн.

Время организационного обслуживания - это время, затрачиваемое на уход за рабочим местом в течении рабочей смены. Торг.=(0,6-8)%Топер.

Время на личные потребности (Тотд.) – это часть штучного времени, затрачиваемое на личные потребности и отдых. Тотд. не должно превышать 2% от раб. смены.

6) Понятие: трудоемкость, станкоемкость, нормы времени и выработки, цикл, программа, серия, партия, такт выпуска.

Норма времени - это регламентированная норма времени выполнения исходного объема работ в определенных производственных условиях исполнителями соответствующей квалификации.

Норма выработки – называют устанавливаемое (нормируемое) количество заготовок, деталей или изделий, которое должно быть обработано или сделано за установленную единицу времени (час, минуту). Единицей измерения нормы выработки является количество штук в единицу времени с указанием квалификации работы.

Трудоемкость – это продолжительность изготовления изделия при нормальной интенсивности труда в часах.

Станкоемкость – это интервал календарного времени от начала до окончания процесса занятости станков для изготовления всех деталей изделия в станко-часах.

Цикл - интервал календарного времени от начала до окончания периодически повторяющейся операции, независимо от числа одновременно изготавливаемых изделий, принято называть. Различают: цикл операций, то есть промежуток календарного времени от начала до конца операции; цикл изготовления деталей – промежуток календарного времени от начала первой до окончания последней операции изготовления детали; цикл изготовления машины – промежуток календарного времени, начиная от запуска в производство первой заготовки до окончания упаковки готовой машины; Производственный цикл – это интервал календарного времени от начала до окончания процесса изготовления или ремонта изделия.

Программа - количество машин, их деталей или заготовок, подлежащих изготовлению в единицу времени (обычно в год, квартал, месяц).

Общее количество машин, их деталей или заготовок, подлежащих изготовлению по неизменяемому чертежу, называется величиной серии. При переходе на новую конструкцию данного типа машины, детали, заготовки изменяются их чертежи, в связи, с чем изменяется и номер или условное обозначение серии.

Такт выпуска представляет собой промежуток времени, через который периодически производится выпуск машин, их сборочных единиц, деталей или заготовок.

Партией принято называть определенное количество заготовок (деталей), одновременно поступающих для обработки на одно рабочее место. Количество заготовок (деталей) в партии определяется на основе технико–экономического расчета. Каж0дая операция обработки или 0

0анимает определенное календарное время.

0

0

0

0

0

0

0

0

0

0

0

9) Понятие о производственном процессе.

Производственный процесс-совокупность всех действий, людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта изделий.

Техническая подготовка производства включает:

-

конструкторскую подготовку производства, т.е. разработку конструкций изделия и создания чертежей общей сборки, сборочных элементов и отд. деталей, запускаемых в произв-во с оформлением соотв. спецификаций и др. видов конструкторской документаций.

-

технологическая. подготовка производства, т.е. совокупность взаимосвязанных процессов обеспечивающих технолог. готовность предприятия к выпуску изделий заданного уровня качества при установленных сроках, объемах выпуска и затратах.

К технолог. подготовке производства относятся:

1. обеспечение технологичности конструкций изделия;

2. разработка тех. процессов;

3. проектирование и изготовление сред-в технологического оснащения;

4. управление процессом технолог. подготовки произ-ва..

-

календарное планирование произв-ного процесса, изготовление изделия в установленные сроки.

30-40%единичное произ-во

40-50%серийное произ-во

50-60%массовое произ-во

14) Технологический контроль чертежа и ТУ. Технологичность деталей.

При технологическом контроле проверяется: 1)достаточность проекций;2)правильность простановки размеров;3) изучаются требования по точности и шероховатости обработки;4) предлагаются коррективы и совместно с конструктором находятся правильные решения;5)выявляется возможности улучшения технологичности конструкций, при этом обращается внимание на уменьшение размеров обрабатываемых поверхностей, повышение жесткости детали, облегчение подвода и отвода инструмента, унификация размеров(пазов, канавок, галтелей ) элементов детали; 6) обеспечение надежного и удобного базирования, а при простановке размеров анализируется возможность совмещения технологических, конструкторских и измерительных баз. 7)удобство осуществления многосменной обработки деталей.

Технологичность конструкций - это достижение качественного выполнения изделием его функционального назначения и эксплуатационных требований при рациональном и экономичном изготовлений изделия применительно к заданной программе и конкретным условиям производства.

Основные критерий оценки технологичности конструкций: трудоемкость; себестоимость изготовления; материалоемкость конструкций.

Технологичность изделий и деталей должна:1)макс. широкое использование унифицированных сборочных единиц, стандартизованных и нормализ. деталей и элементов деталей;2)возможно меньшее кол – во деталей оригинальной сложной конструкций и различных наименований и возможно большую повторяемость одноименных деталей;3)создание детали более рациональной формы с легко доступными для обработки поверхностями и достаточной жесткости с целью уменьшения трудоемкости и себестоимости мех. обработки всего изделия;4)наличие на детали удобных базирующих поверхностей или возможность создания вспомог. технолог. баз для обработки деталей;5)наиболее рациональный способ получения заготовки детали с размерами и формами возможно более близкими к готовым деталям, т.е. высокий коэфф. использования материала и наим. трудоемкость мех. обработки;6)полное устранение и возможно меньшее применение слесарно-пригоночных работ при сборке путем изготовления взаимозаменяемых деталей, применение деталей компенсаторов и механизация сборочных работ;7)упрощение сборки и возможность выполнения параллельных во время сборок отдельных единиц и изделий.

Технологичность конструкций одного и того же изделия может быть различной для заводов с различными производственными возможностями. Развитие производственной техники изменяет уровень технологичности конструкций. Технологичность конструкций деталей понятие комплексное, его нельзя рассматривать изолированно, без взаимной связи и учета условий выполнения заготовительных процессов, процессов мех. обработки , сборки и контроля.

8) Исходные данные для разработки техпроцесса механической обработки.

-

Краткое описание, определяющее функциональное назначение изделия или детали;

-

Рабочие чертежи изделия

-

Технические условия и нормы, определяющие функциональное назначение изделия;

-

Данные о количестве изделий намеченных к выпуску в единицу времи.

-

Подетальная производственная программа

-

Общее кол-во изделий, намеченных к выпуску по неизменяемым чертежам.

-

Условия, в кот-ых предполагается организовать и осуществить подготовку изготовления изделия.

-

местонахождение завода;

-

наличие перспективы получения кадров;

-

Планируемые сроки подготовки и освоения выпуска нового изделия.

На рабочих чертежах должно быть:

-

вид заготовки;

-

материал и его марка;

-

обрабатываемые поверхности;

-

шероховатость поверхностей после обработки;

-

допуски и тех. требования на неточность после обработки;

-

вид термообработки.

0

0

11) Основы разработки техпроцессов изготовления деталей .Схема построения техпроцесса.

В основу разработки тех.процессов положено 2 принципа: технический и экономический.

В соответствие с техническим принципом техпроцесс должен обеспечивать выполнение всех требований чертежа. В соотв-ие с экономическим – изготовление дет. должно осущ. с min затр-ми труда и издержками производства.

Проектирование техпроцесса мех. обработки имеет цель дать подробное описание процессов изготовления деталей с необходимыми технико-экономическими расчетами и обоснованием принятого варианта.

На основе спроектир. тех. процесса определяются исходные данные для организации снабжения материалами, календарного планирования, технич. Контроля, инструментального и транспортного хозяйства.

Последовательность разработки Техпроцесса:

-

выявить кол-во дет., подлежащих изготовл. в единицу времени и по неизменяемым чертежам;

-

установить вид произ-ва и организационные формы выполнения тех процесса

-

определить величину партий деталей для серийного или такт выпуска для массового производства;

-

выбрать полуфабрикат или вид заготовки, определить р-ры и тех процесс;

-

установить план и методы мех обработки с указанием последовательности технолог. операций;

-

выбрать тип и харак-ки оборудования, приспособлений, реж. инструмента и определить их потребное кол-во;

-

определ. размеры обрабат-ых поверхностей детали;

-

определ. Режимы работы, нормы времени на обработку и квалификацию работы на каждой операций;

-

разработать несколько вариантов тех процесса изготовления детали и выбрать более экономичный;

-

оформить документацию тех. проесса.

Алгоритм:

Исходные данные – технологический контроль - расчет темпа – выбор заготовки - выбор баз – маршрут обработки отдельных поверхностей- маршрут обработки деталей и выбор типа оборудования – расчет припусков и промежутков размеров- операцион. технология и выбор станков – расчет режимов резания – техн. нормирование – оценка вариантов.

20) Маршрут обработки детали.

При установлении последовательности обработки желательно руководствоваться следующими соображениями:

-

В первую очередь обрабатываемые поверхности детали, которые будут служить технологическими базами для дальнейшей обработки.

-

В целях своевременного выявления внутренних дефектов заготовки производится черновая, иногда и чистовая обработка тех. поверхностей, на которых эти дефекты не допустимы и с которых снимается наиб. слой материала;

-

Операции, где сущ. вероятность брак из-за дефектов в материале или сложностей в механической обработке должны выполнятся в начале процесса.

-

Дальнейшая последовательность операции устанавливается обратной степени их точности.

-

Заканчивается обработка той поверхностью, которая должна быть наиболее точной и качественной и имеет наиболее важное значение для детали. В конец маршрута выносится обработка легко повреждаемых поверхностей.

Совмещение черновой и чистой обработки на одном станке может привести к снижению точности из – за влияния значительных сил резания и закрепления. В производстве точных и ответственных деталей маршрут делится на три стадии: черновую, чистовую и отделочную, т.к. в результате введение трех стадий обработки увеличивается разрыв во времени, что позволяет проявиться деформациям до их устранения на окончательной обработке. Вынесение отделочных операций в конец маршрута усиливает риск случайных повреждений окончательно обработанных поверхностей. Если деталь подвергается термообработке, то техпроцесс разделяется на две стадии: до и после термообработки.

Последовательность обработки зависит от системы простановки размеров : в первую очередь обрабатывают те поверхности, относительно которых на чертеже координировано большее количество поверхностей деталей.

Операции вспомогательного характера обычно выносятся на стадию чистовой обработки и их последовательность может меняться.

28) Поверхности машин и деталей

В зависимости от выполняемых функций выделяются:

1.Основные базирующие поверхности- это поверхности , при помощи которых определяется положение деталей в изделиях относительно др. деталей.

2. Вспомогательные базирующие поверхности – это поверхности, при помощи которых определяется положение всех др. деталей присоединяемых к данной относительно ее основных баз .

3. Свободные поверхности - помогают вместе с остальными поверхностями придать детали конструктивные формы, требуемые ее функциональным назначением.

При установке детали на станках можно выделить поверхности:

-

Обрабатываемые поверхности.

-

Поверхности базы, определяющие положение детали при обработке;

-

Поверхности, воспринимающие усилия закрепление.

-

Поверхности, от которых измеряют выдерживаемые размеры;

-

Необрабатываемые поверхности.

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

13) Построение операций механической обработки. Назначение операционных допусков.

Исходные данные: 1)маршрут обработки детали; 2)схема базирования и закрепления детали;3)обработанные поверхности и требования к их точности и качеству; 4)поверхности обработанные на предшествующих операциях и их точность и качество; 5)припуски на обработку; 6) темп работы. При проектирований операций уточняется ее содержание, устанавливается последовательность и возможность совмещения переходов во времени, выбирается оборудование, инструменты и приспособления, назначаются режимы резания, рассчитываются нормы времени, устанавливаются настроечные размеры и схема наладки. Формирование операций для поточного производства подчиняется определению трудоемкости на каждой операции равной или кратной такту. При больших поверхностях детали экономично использовать высокопроизводительные станки с максимальной концентрацией переходов в одной операции и максимальном совмещении их во времени. С уменьшением количества деталей применяется групповая обработка и формирование операций ведется путем выполнения совмещенных переходов, решающих аналогичные задачи у разных деталей.

Выбор операционных допусков:

1.Величина допуска принимается в соответствий с экономической точность метода обработки, используемого на данной операций.

2.Система простановки допуска должна быть такой, чтобы поле допуска отсчитывалось в металл и отклонения на размеры принимаются по основной системе.

3.Допуски на размеры выполняемые на операциях окончательной обработки выбираются в соответствий с экономической точностью метода обработки даже в том случае, когда по чертежу требуется меньшая точность выдерживаемого размера. Выбор чертежного допуска не гарантирует рабочего допуска.

4.Если размер, координирующий положение обрабатываемой на данной операций поверхности от другой, еще не обработанной поверхности, то допуск на этот размер принимается на один квалитет ниже квалитета экономической точности метода обработки. Иногда черновая обработка производится без допуска, что недопустимо: 1)не гарантируется удаление дефектного слоя; 2)при наличий на заготовке 3 и более поверхностей обработка без допуска ведет к потери увязки м/д операционными размерами.

5.Если поверхность обрабатываемая на данной операций в дальнейшем используется в качестве базы, то допуск на ее размер выбирается исходя из условия обеспечения заданной точности установки, настройки или измерения.

6.Если размер выдерживаемый на данной операций влияет на точность других размеров детали, то допуск на него определяется на основе решения соответствующих размерных цепей. Допуск выше экономической точности метода обработки.

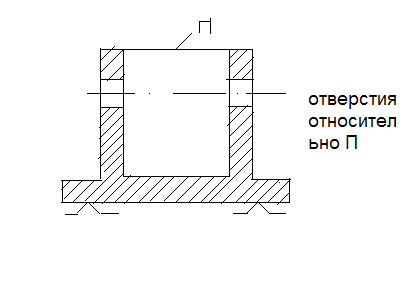

7.Допуск на размер, координирующий положение осей отверстий должен быть проставлен по симметр. двусторонней системе.

10) Понятие о техпроцессе

Техпроцесс-часть производственного процесса, содержащая целенаправленные действия по изменению и определению состояния предмета труда

Создание техпроцессов включает:

-

анализ исходных параметров для разработки тех поцессов;

-

подбор действующего, типового, группового тех. процесса или поиск аналога единичного техпроцесса;

-

выбор исходной заготовки и методов ее изготовления;

-

выбор технологических баз;

-

составление технологического маршрута обработки;

-

разработка технолог. операций;

-

разработка или уточнение последовательности переходов в операций;

-

выбор средств технолог. оснащения;

-

определение потребного кол-ва ;

-

выбор средств механизации и автоматизации элементов процесса и внутри цеховых средств транспортирования.

-

назначение или расчет режима обработки;

-

нормирование тех процесса;

-

расчет эконом. эффективности тех. Процесса;

-

оформление документации тех. процесса.

В машиностроений Техпроцесс-часть производства процесса включающая последовательное изменение размеров формы, внеш.вида или внутр.свойств предметов производства и их контроль.

23) Искусственные и дополнительные базирующие поверхности.

Технологическая база – совокупность поверхностей, линий или точек, при помощи которых ориентируются при изготовлении детали поверхность, обрабатываемой на данной операции относительно станка, приспособления, режущего или другого рабочего инструмента.

Когда конфигурация детали не дает возможности выбрать технологическую базу, прибегают к созданию искусственных вспомогательных баз.

Искусственная вспомогательная база – это база, которая создается для облегчения установки детали в приспособлений или на станке

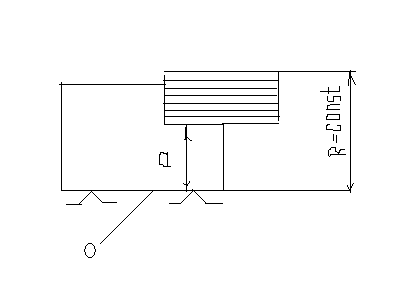

Иногда при обработке деталей отличающихся малой жесткостью и большими размерами происходит деформация под действием силы резания, тяжести. Для их установки необходимо применять дополнительные опорные точки (сверх шести).

Дополнительные базирующие поверхности – базирующие поверхности, несущие на себе избыточные опорные точки, необходимые для предотвращения деформации детали при обработке, но применение дополнительных базирующих поверхностей может внести неопределенность в положения детали и снизить точность обработки, поэтому они должны быть подвижными и регулируемыми.

15) Формирование операций техпроцесса. Последовательность обработки.

Технологическая операция является основной единицей производственного планирования и учета. На основе операций определяется трудоемкость изготовления изделия и устанавливаются нормы времени и расценки; задается требуемое количество рабочих, оборудования, приспособлений и инструментов, определяется себестоимость обработки, производится календарное планирование производства и осуществляется контроль качества и сроков выполнения работ.

Последовательность операций технологического процесса механической обработки: 1)обработка поверхностей, образующих технологические базы для всех последующих операций обработки; 2)черновая обработка основных поверхностей детали; 3)чистовая обработка основных поверхностей детали; 4)черновая и чистовая обработка второстепенных поверхностей; 5)термическая обработка, если она предусмотрена технологическими требованиями; 6)выполнение второстепенных операций, связанных с термообработкой; 7)выполнение отделочных операций по основным поверхностям; 8)выполнение доводочных операций по основным поверхностям.

Определение оптимальной последовательности и сочетаний операций обработки при проектировании технологических процессов является важным фактором в сокращении вариантов процесса обработки. Исходными параметрами проектирования технологической операции являются:

1) маршрут обработки детали;

2) схема базирования и закрепления детали на данной операции;

3) обработанные на предшествующих операциях поверхности

и их точность;

4)предполагаемые к обработке на данной операции поверхности и их точность;

5) припуск на обработку;

6) темп работы (при проектировании операций для поточной линии).

Формирование операций технологического процесса обработки детали может быть произведено после разработки маршрута обработки поверхностей детали. Существенное влияние на формирование операций оказывают условия, в которых должен выполняться технологический процесс. Формирование операций для поточного производства подчиняется получению трудоемкости каждой операции, равной или кратной такту. Переходы с большим удельным значением машинного времени следует формировать в операции с расчетом возможности многостаночного обслуживания.

При больших количествах деталей экономично использовать высокопроизводительное оборудование с максимальной концентрацией переходов в одной операции и максимальным совмещением их по времени.

С уменьшением количества деталей применяют групповую обработку и формирование операций ведется путем включения переходов, решающих аналогичные задачи у разных деталей одной группы.

49) Серийное производство и его влияние на техпроцесс.

Серийное производство – характеризуемое ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимся партиями и сравнительно большим объемом выпуска.

В серийном производстве в зависимости от количества изделий в серии, их характера и трудоёмкости, частоты повторяемости серий в течение года, различают производство мелкосерийное, среднесерийное и крупносерийное.

Технологические особенности:

1. технологический процесс преимущественно дифференцирован, т.е. разделен на отдельные операции, которые закреплены за определенными станками;

2. оборудование - универсальное, специализированное и частично специальное;

3. оборудование расставляется по технологическим группам с учетом направления, основного грузопотока цеха и могут использоваться предметно замкнутые участки (зубчатых колес, валы, групповые поточные и переменно поточные автоматические линии);

4. технологическая оснастка в основном универсальная, но во многих случаях создается специальная высокопроизводительная оснастка. Широко используется переналаживаемая и сборная оснастка;

5. Исходные заготовки применяются разнообразные: как неточные, так и высокоточные и целесообразность их применения обосновывается технико – экономическими расчетами;

6. требуемая точность достигается, как методами пробных ходов и промеров, так и методом автоматического получения размеров;

7. в зависимости от объема выпуска и особенности конструкции изделия, обеспечивается полная, неполная, групповая взаимозаменяемость, а иногда применяется пригонка по месту;

8. средняя квалификация рабочих ниже, чем в единичном производстве, но выше чем в массовом производстве;

9. технологическая документация и техническое нормирование разрабатывается для наиболее сложных и ответственных деталей, но одновременно может применяться упрошенная документация.

Серийное производство экономичнее, чем единичное, так как лучшее использование оборудования, специализация рабочих, увеличение производительности труда обеспечивают уменьшение себестоимости продукции.

Коэффициент закрепления операций - отношение числа всех технологических операций, выполняемых или подлежащих выполнению за определённый период времени (месяц, год), к числу рабочих мест в цехе.

1 < КЗО < 10 - крупносерийное производство

10 < КЗО < 20 - среднесерийное производство

20 < КЗО < 40 - мелкосерийное производство

Конкретные условия серийного производства требуют от технолога понимания реальных ситуаций на предприятий.

16) Принципы концентрации и дифференциации операций.

Дифференциация операций - разделение операций на более простые.

Концентрацией операций - называется объединение нескольких операций в одну более сложную. Критерием для оценки степени дифференциации или концентрации операций служит количество предусмотренных в ней простых переходов. Пределом дифференциации является разделение процесса на такие операции, каждая из которых будет состоять из одного простого перехода, а пределом концентрации - сосредоточение всей обработки детали в одной операции.

В зависимости от способа выполнения переходов различают следующие виды концентрации операций:

1) последовательная или организационная концентрация - объединение операций в одну операцию, когда переходы следуют один за другим без изменения последовательности, методов обработки. Применяется в условиях единичного и мелкосерийного производства, в тяжелом машиностроении, в приборостроении;

2) параллельная или технологическая концентрация, когда простые переходы совмещаются в сложный переход, т.е. выполняются одновременно. Используется в крупносерийном и массовом производстве;

3) параллельно-последовательная или механическая концентрация - при наличии в операции нескольких сложных переходов, выполняемых последовательно, когда несколько установок заменяются позициями или автоматической сменой инструмента. Точность обработки при этом повышается, но увеличивается время на установку инструмента. Используется в крупносерийном и массовом производстве;

4) смешанная концентрация, которая также может быть названа разновидностью механической концентрации, когда в операции имеются простые и сложные переходы.

И повышение и уменьшение степени концентрации операций имеют свои достоинства.

С повышением степени концентрации операций в технологическом процессе:

1) уменьшается число установок детали, что очень существенно при обработке крупных деталей;

2) появляется возможность использовать станки повышенной производительности и специальные агрегатные станки, что важно при большой производственной программе;

3) сокращается длительность производственного цикла, так как с уменьшением числа операций уменьшается время пролеживания детали между операциями;

4) упрощается планирование и учет производства, так как они ведутся по операциям.

С уменьшением степени концентрации:

1) упрощается наладка оборудования на каждой операции;

2) снижается квалификация работы;

3) создаются лучшие возможности для использования интенсивных режимов резания в каждом переходе.

Дифференциация операций технологически легко осуществима, снижает требования к оборудованию, но усложняет планирование производства, требует увеличение площадей, занятых оборудованием.

Задача наивыгоднейшей концентрации, сложная в общем виде, резко упрощается в конкретных условиях, так как они накладывают много ограничений, которые связаны с оборудованием, размерами и массой обрабатываемых деталей.

Повышение степени концентрации операций имеет определенные пределы независимо от перечисленных его достоинств. В то же время, и уменьшение степени концентрации не всегда возможно по соображениям точности обработки, из-за необходимости разделения процесса на этапы и по другим причинам. По этим причинам один процесс может содержать операции резко различные по степени концентрации.

Между последовательной и параллельной концентрациями имеются существенные различия. Изменением степени последовательной концентрации достигается в основном только перераспределение общей трудоемкости детали между операциями процесса и сокращается вспомогательное время. Параллельная и параллельно-последовательная концентрация выступает в качестве одного из методов резкого повышения производительности обработки и одного из методов механизации и автоматизации технологического процесса.

22) Правило шести точек.

Для определения положения детали в пространстве, рассматриваемой как абсолютно жесткое тело относительно другой детали необходимо и достаточно 6-ти опорных точек.

Применение большего количества опорных точек вредно, так как вносит добавочную погрешность в определение положения детали, поэтому во всех случаях, когда количество конструктивно оформленных баз, используемых для определения положения детали, < 3 приходится пользоваться, так называемыми, «скрытыми базами». Скрытые базы – координатные плоскости, мысленно проводимые к имеющимся у детали конструктивно оформленным и обрабатываемым базам, до доведения их общего числа до 3-х.

При обработке валов их скрытые базы материализуются в виде 2-х центровых отверстий, лишающих деталь 5-ти степеней свободы. Левое центровое отверстие связанное с передней бабкой, лишает деталь 3-х степеней свободы и называется упорно-центрирующей базирующей поверхностью. Правое центровое отверстие связанное с центром задней бабки, лишает деталь 2-х степеней свободы и называется центрирующей базирующей поверхностью. Шестая степень свободы лишается при помощи скрытой базы в виде опорной точки, касания хомутика, надетого на вал с поводковым пальцем патрона и называется упорной базирующей поверхностью.

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

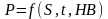

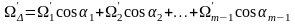

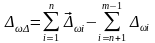

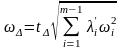

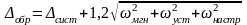

18) Управление точностью обработки партии заготовок,

методы и их особенности.

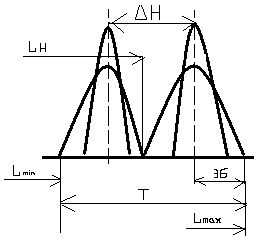

Для обеспечения требуемой точности обработки партий деталей не достаточно расчета и осуществления настройки станка, т.к. под влиянием переменных систематических погрешностей, связанных с температурными деформациями, износом и затуплением инструмента происходит смещение поля рассеяния размеров деталей внутри поля допуска и ч/з определенный промежуток времени часть деталей может выйти за приделы поля допуска .Для предотвращения появления брака ч/з определенный промежуток времени необходимо произвести поднастройку станка.

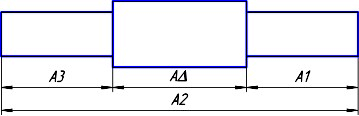

1.Управление точностью процесса обработки по выходным параметрам – это процесс восстановления первоначальной точности взаиморасположения инструмента и обрабатываемой детали, нарушенного в процессе обработки партий деталей. В результате под настройки поле рассеяния размеров деталей возвращается в первоначальное положение и вероятность появления брака устраняется. Для предотвращения брака важно своевременно установить момент требующий под настройки, т.е определить продолжительность работы м\у под настройками. Для предотвращения появления брака важно своевременно установить момент требуемой поднастройки и продолжительность обработки детали между двумя поднастройками. Его можно определить путем систематических замеров обрабатываемых деталей.

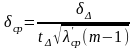

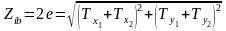

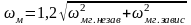

Суммарное рассеяние размеров партий деталей:

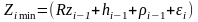

,

где

,

где

-

поле рассеивания размеров детали под

влиянием случайных погрешностей;

-

поле рассеивания размеров детали под

влиянием случайных погрешностей;

- смещение вершины кривой за время

- смещение вершины кривой за время

под

влиянием переменных систематических

погрешностей.

под

влиянием переменных систематических

погрешностей.

При повышении частоты под настроек, суммарное рассеяние размеров деталей партии уменьшается, т.е повышается точность обработки, но снижается производительность. Устранение этих противоречий возможно путем автоматизации контрольных измерении обрабатываемых деталей и самого процесса поднастройки, т.е применение устройств активного контроля. Момент необходимой поднастройки определяется во время работы станка без остановки путем отсчета машинного времени или путем регулярных измерении истинных размеров обрабатываемой детали.

В первом случае автоподналадчик через определенный промежуток времени дает исполнительным органам сигнал для перемещения режущего инструмента на определенную величину, компенсирующую Δпс. Конструкция автоподналадчиков этого типа проста и надежна, но их можно использовать при высокой степени однородности размеров, материала деталей и стойкости режущего инструмента.

Во втором случае точность повышается, метод подналадки более универсален, но конструкция автоподналадчиков усложняется, поэтому он применяется в крупносерийном и массовом производстве.

Общая трудность создания автоматического контроля: необходимость осуществления малых перемещений режущего инструмента в момент под настройки, что усложняет задачу создания точных и надежных систем авторегулирования.

2. Управления

точностью процесса

обработки по входным параметрам решает

задачу уменьшения поля рассеяния

размеров детали, обусловленного

случайными погрешностями обработки.

Наибольшее влияние оказывает величина

припуска и твердость обрабатываемого

материала, влияющих на величину сил

резанья и упругих деформаций. Наиболее

простой путь уменьшения поля рассеянья

– измерение размеров и твердости

заготовок и сортировка их по группам

с последующим внесением поправок на

размер статической настройки, учитывающих

отличие упругих отжатий технологической

системы. Недостатки:

трудоемкость, организационная сложность.

Т.к. отжатие технологической системы определяется отношением:

;

где Py

- сила резанья; j

- жесткость станка;

;

где Py

- сила резанья; j

- жесткость станка;

то погрешность обработки зависит от колебания силы резания и при неизменных условиях резания сила резания зависит от колебания припусков и твердости, т.е единственным способом компенсации является изменение подачи, что позволяет создать чувствительный механизм управления упругими перемещениями технологической системы не имеющего скачков. Т.к. поправка вносится за счет упругих перемещений технолог. системы, перемещение узлов станка не требуется и размер статической настройки обеспечивается неизменным.

3.Управление упругими перемещениями элементов технологической системы позволяет устранить систематические и переменные систематические погрешности обработки, вызывающие погрешности геометрических формы деталей. Регулирование подачи в процессе обработки детали позволяет повысить точность их геометрической формы. В связи с различной податливостью обрабатываемых деталей по их длине жесткость технологической системы не остается постоянной по длине обработки, т.е по длине обработке меняются упругие отжатия и меняется правильность геом. формы. Для получения правильной геом. формы обработанной детали необходимо компенсировать не только колебания сил резания, но и упругие отжатия технолог. системы. Для этого необходимо создать устройство, изменяющее силу резания по длине обработки по определенной программе в соответствии с колебанием жесткости технолог. системы, что можно осуществить за счет регулирования продольной подачи.

Достоинства: 1) позволяет существенно повысить точность обработки за счет уменьшения поля рассеянья; 2) позволяет увеличить производительность большинства технолог. систем за счет наивыгоднейших режимов резанья, учитывающих колебания припусков твердости и жесткости системы, а также за счет прохождения инструментом холостых ходов и участков с минимальными припусками при максимальной подаче.

3) позволяет использовать чувствительный механизм регулирования технолог. системы работающей без скачков с сохранением постоянного размера статической настройки; 4) позволяет обеспечить обработку с равномерной нагрузкой технолог. системы, что повышает долговечность работы системы и снижает затраты на режущий инструмент.

Недостатки: влияние изменения продольной подачи на шероховатость обработанной поверхности.

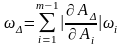

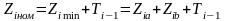

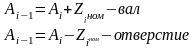

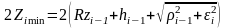

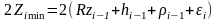

19) Методы настройки станков; задачи, особенности точности различными методами.

Обеспечение точности механической обработки.

1. Точностные расчеты и осуществление первоначальной настройки станков обеспечивающее минимальные систематические погрешности, связанные с настройкой, а также реализация наибольшего периода работы станков без поднастройки.

2. Расчеты режимов резания с учетом фактической жесткости технологической системы.

3. Точное управление процессом обработки и современная точная поднастройка станков.

Настройка станка – это процесс подготовки технологического оборудования и технологической оснастки к выполнению определенной технологической операции.

Задачи настройки в условиях единичного и мелко серийного производства, когда точность размеров достигается методом пробных ходов и промеров:

1. Установка приспособления и режущего инструмента в положение, обеспечивающее наивыгоднейшие условия резания, высокую производительность, стойкость инструмента и требуемое качество поверхности.

2. Установка режимов работы станка для крупносерийного и массового производства, когда точность достигается методом автоматического получения размеров на настроенных станках.

3. Обеспеченье точности взаиморасположения режущего инструмента, приспособления, программоносителей, определяющих величину и траекторию перемещения инструмента относительно обрабатываемой детали.

Особенности обеспечения точности различными методами:

1. Статическая настройка.

2. Настройка по пробным деталям с помощью рабочего калибра.

3. Настройка по пробным деталям с помощью универсального мерительного инструмента.

1. Статическая настройка – заключается в том, что установка режущего инструмента производится по различным калибрам и эталонам на неподвижном станке. В связи с деформациями в упругой технолог. системе, зависящими от усилия резания, температурного режима, размер обработанной детали оказывается больше для охватываемых поверхностей или меньше для охватывающих. Для компенсации возникших отклонений обрабатываемых деталей установочные калибры или эталонные детали изготавливаются с отступлением от чертежа на величину Δ поправки.

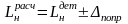

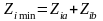

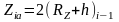

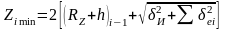

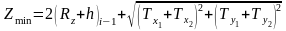

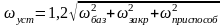

Расчетный настроечный размер определяется по формуле:

;(“+” при обработке

отверстия; “-“ при обработке валов);

;(“+” при обработке

отверстия; “-“ при обработке валов); –

размер, который должен быть получен

после обработки.

–

размер, который должен быть получен

после обработки.

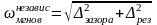

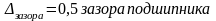

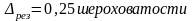

Δпопр = Δ1+Δ2+Δ3,

где Δ1, Δ2, Δ3 – составляющие учитывают действие сил резания, шероховатость обрабатываемой детали и величину зазора в подшипниках шпинделя.

при односторонней

обработке, а при двусторонней удваивается;

при односторонней

обработке, а при двусторонней удваивается;

Δ2=Rz; Δ3 – половина радиального зазора в подшипниках шпинделя.

Метод статической настройки обеспечивает точность обработки, не выше 8,9 квалитета.

«+»1) Сокращение продолжительности настройки.

2) Возможность настройки инструмента вне станка.

3) Возможно применение при многоинструментальной обработки и станка с ЧПУ.

2. Настройка по пробным деталям с помощью рабочего калибра – производится по рабочему калибру, который используется при обработке. После настройки изготавливается одна и несколько деталей и, если их размеры находятся в приделах допуска рабочего калибра, настройка считается правильной и разрешается обработка всей партии деталей.

Даже когда допуск на обработку значительно превосходит после рассеянья, значительная часть обработанной детали может оказаться за приделами поля допуска.

Кривая рассеянья которой принадлежит размер пробной детали может занимать внутри поля допуска различные положения и при изготовлении одной детали нельзя сказать какому участку она соответствует.

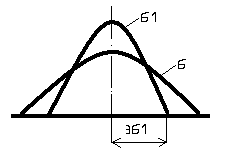

Для исключения брака, когда ω =6σ<Т необходимо обеспечить расположение кривой фактического рассеивания внутри поля допуска, чтобы ее центр группирования (Em) отстоял от предельных размеров, не меньше чем на 3σ,что невозможно решить этим методом.

3. Настройка по пробным деталям с помощью универсального мерительного устройства.

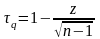

Установка реж. инструмента и упоров станка производится на определенный рабочий настроечный размер, и правильность установки определяется обработкой некоторого количества пробных деталей. Настройка признается правильной, если среднее арифметическое значение размеров пробных деталей, находится в приделах допуска на настройку. Если совокупность деталей, распределение размеров, которых подчиняется закону Гаусса со среднеквадратическим σ, разбить на группы по m штук, и определить среднее арифметическое значение размеров внутри каждой группы, то распределение

0

0

0

0

0

0

0

0

0

0

0

0

0

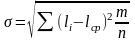

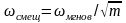

размеров групповых

средних также подчиняется закону

Гаусса, со средним квадратичным

.При этом

.При этом

центр группирования групповых средних совпадает с центром группирования размеров всей партии.

Пренебрегая износом реж. инструмента, можно считать, что среднее арифметическое значение пробных деталей, может отличается от среднего арифметического совокупности детали не более чем на 3σ/√m.

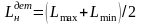

Центр группирования размеров пробных деталей располагается по отношению к центру группирования партий деталей относительно предельных размеров ближе, чем на расстояние 3σ т.е. возникает опасность появления брака, но даже в том случае когда это расстояние больше 3σ, брак возможен т.к. центр группирования всей партии заготовок оказывается смещенным на величину Р от требуемого положения кривой.

Брак не возможен, если min размер групповых средних пробных деталей будет: Lmin гр.ср.≥Lmin+3σ+3σ/√m.

Аналогично Lmax

гр.ср.≤Lmax-3σ-3σ/√m

т.к. центр группи - рования, групповых

средних расположен 3σ/√m,

в любом случае отстает от границы min

и max

– ного размера детали на величину 3σ.

Разность предельных групповых средних

размеров определяет допуск настройки:

Тн = Lmax

гр.ср. - Lmin

гр.ср. = Т - 6σ (1+1/√m).

С увеличением числа пробных деталей,

увеличивается допуск на настройку, но

при этом возрастает время настройки.

Число пробных деталей m

будет

и

берется в приделах m=2÷8.

и

берется в приделах m=2÷8.

Условия обработки без брака при отсутствии систематических погрешностей: 6σ(1+1/√m)+Тн<Т при наличии систематических погрешностей 6σ(1+1/√m)+Тн+Δсист<Т, но при этом величина допуска Тн не совпадает с погрешностью настройки и погрешность настройки равна:

Допуск настройки представляет разрешенное колебание значений групповых средних, вызванное погрешностями регулирования и измерения и является частью погрешности настройки.

25) Проверочные базирующие поверхности.

ПБП – это поверхность обрабатываемой детали, по которой происходит выверка положения этой детали на станке или установка реж инструмента.

При работе по технолог. Проверочным базирующим поверхностям точность и качество пов-тей детали не влияет на точность обработки детали. В качестве проверочных базирующих поверхностей в мелкосерийном произ – ве часто используются обрабатываемые пов-ти. Разновидность проверочных баз могут быть разметочные риски.

Иногда в качестве проверочной базы может использоваться сборочная база.

В крупносерийном производстве используется метод базирования по ранее изготовленным отверстиям с помощью установочных штифтов. Проверочная технолог. База может быть реальной или условной.

От правильности выбора баз зависит :

-

точность выполнения размеров заданных на чертеже;

-

правильность взаиморасположения обрабатываемых пов-тей;

-

точность выполнения конкретной операции;

-

степень сложности конструкции приспособлений, режущих и измерительных инструментов;

-

производительность обработки.

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

17) Методы расчета точности и анализа техпроцессов

-

Теоретический, расчетный

-

Экспериментальный, статистический

1.Расчетно-аналитическийй метод предполагает полную определенность техпроцесса, на основе решения системы уравнений, описывающих закономерность переноса погрешностей техпроцесса и определение искомой точности.

Правомерность применения определенных моделей зависит от степени исследования, изучения изучаемого процесса. Математическое описание процессов заключается в последовательном определений исходных погрешностей и дальнейшее установление в аналитическом виде их влияния на окончательную точность обработки.

Трудности метода:

1)Невозможно учесть все факторы, влияющие на точность техпроцесса; 2)Сложность решения большого числа уравнений; 3)По точности изготовления одного изделия нельзя судить о точности тех.процесса в целом.

Этот метод применяется: 1)для оценки влияния отдельных факторов в определенных условиях производства, но не позволяет получить комплексную оценку всех факторов, влияющих на точность обработки; 2)для расчета погрешностей единичных деталей.

2.Вероятностный метод может быть использован для анализа точности обработки партии деталей или процесса в целом, т.к. он охватывает все возможные и важные комбинации условий хода тех. процесса. Вероятностная модель содержит законы распределения характеристик, параметров размеров и рассеивания погрешности обработки, как для партии деталей, так и для всего процесса в целом.

3.Метод статического моделирования для него необходимо располагать экспериментальными данными о точности отдельных операций и отдельных параметров тех.процесса.

Статические методы:

1.Кривых распределения

2.Точностные диаграммы

3.Корреляционные методы

4.Регрессионные методы

5.Дисперсионный анализ

6.Теория планирования эксперимента.

4. Расчет анализа точности на основе решения технологического размерного уравнения возможен при настройке станков, но необходимо четко представлять взаимодействие отдельных параметров влияющих на точность настройки.

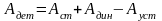

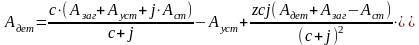

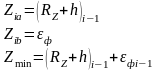

1.

2.

2.

Аст – статический размер, определяемый положением инструмента относительно установочных поверхностей станка при ненапруженной технолог. системы.

Адин – динамическая деформация технолог. системы в направлений выдерживаемого размера под действием сил резания.

Ауст – размер определяющий положение измерительной базы относительно установочных поверхностей станка.

;

где

;

где

24) Конструкторская и сборочная базы. Скрытые базы.

База – совокупность поверхностей, линий или точек, относительно которых ориентируются другие детали при сборке или другие поверхности данной детали при обработке или измерении.

По функциональному назначению базы делятся на: конструкторские; сборочные; измерительные; технологические; транспортные.

Конструкторская база – совокупность поверхностей, линий или точек, от которых задаются размеры и положения других деталей в изделий при разработке конструкции. Конструкторская база может быть реальной, если она представляет материальную поверхность, но может быть и условной, если она представляет геометрическую линиию.

Сборочная база – совокупность поверхностей, линий или точек, которые ориентируют данную деталь относительно других деталей в изделии или сборочной единицы и подразделяются на опорные и проверочные.

Сборочная база называется опорной, когда составляющие ее базирующие поверхности непосредственно соприкасаются с поверхностями других деталей и они всегда реальные, образуются из совокупности материальных поверхностей. И сборка производится путем сопряжения сборочных базирующих элементов изделия без выверки.

А иногда производится выверка взаиморасположения деталей по проверочным сборочным базам с последующей их фиксацией. Проверочная сборочная база – это когда ее составляющие базирующей поверхности служат для выверки положения детали относительно др. деталей изделия. Они могут быть реальными или условными.

Скрытые базы – координатные плоскости, мысленно проводимые к имеющимся у детали, конструктивно оформленным обрабатываемым базам для доведения их общего числа до 3.

Скрытые базы чаще всего проводятся по осям симметрии. В ряде случаев для сокращения времени на установку детали при обработке и создания опорных точек скрытые базы материализуются в виде приливов, бобышек, разметочных линий и т.д.

0

0

0

0

0

0

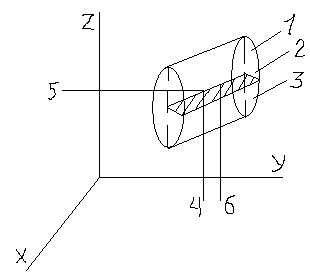

21) Понятие базы. Классификация баз по числу лишаемых степеней свободы.

База – это совокупность поверхностей, линий или точек по отношению к которым ориентируются другие детали при сборке или другие поверхности данной детали при обработке или измерений.

Положение любой детали рассматриваемой как абсолютно жесткое тело определяется относительно трех выбранных координатных плоскостей, т.е. тело необходимо лишить трех прямолинейных перемещений в направлении координатных осей и трех вращательных движений вокруг трех координатных осей.

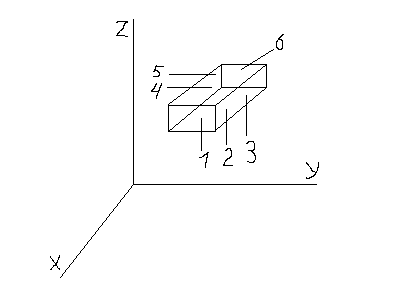

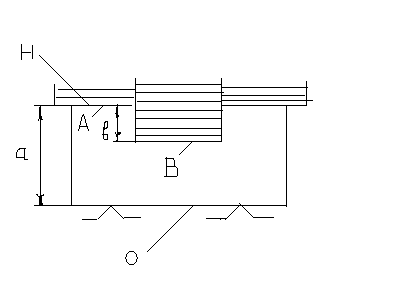

Для определения положения жесткой детали необходимо и достаточно 6 опорных точек. На призматических деталях опорные точки располагаются: 3 опорные точки на поверхности с наибольшими размерами, и лишают деталь трех степеней свободы. Боковая поверхность связывается 2 удерживающими связями с плоскостью xz и лишают дет. 2-х степеней свободы. И для полной координаций положения дет. поверхность с наименьшими размерами соединяется связью с плоскостью zy и тело лишается одной степени свободы.

Применительно к призматическим телам можно определить след. классификацию баз:

-

Главная базирующая поверхность – это поверхность или сочетание поверхностей, лишающая деталь 3-х степеней свободы.

-

Направляющая базирующая поверхность – это поверхность или сочетание поверхностей лишающая деталь 2-х степеней свободы.

-

Упорная базирующая поверхность - это поверхность или соч. поверх., лишающая деталь 1-й степени свободы.

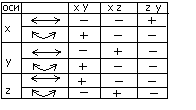

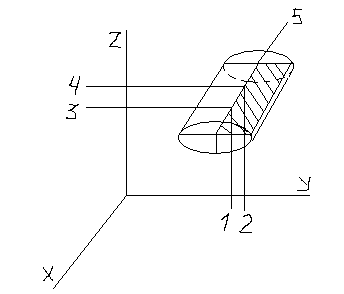

На цилиндрической поверхности располагаются 4 опорные точки, которые лишают деталь 4-х степеней свободы и называется двойной направляющей базой. На торцевой поверхности и одной из образующей располагаются по одной упорной точке.

На детали с

соотношением

6 опорных точек располагаются: 3 на

торцевой поверхности выполняют функцию

главной базирующей поверхности; 2 на

цилиндрической поверхности лишают

деталь 2-х степеней свободы и называется

двойной упорной или центрирующей

базой. И одна точка располагается на

одной из образующей поверхности и

выполняет функцию упорной базы.

6 опорных точек располагаются: 3 на

торцевой поверхности выполняют функцию

главной базирующей поверхности; 2 на

цилиндрической поверхности лишают

деталь 2-х степеней свободы и называется

двойной упорной или центрирующей

базой. И одна точка располагается на

одной из образующей поверхности и

выполняет функцию упорной базы.

При установке детали по длинной конической поверхности, деталь лишается 5 степеней свободы и остается возможность вращения вокруг собственной оси и поэтому поверхность длинного конуса может быть названа упорно-направляющей базирующей поверхности. А пов-ть, несущая на себе одну опорную точку наз-ся опорной.

27) Основные и вспомогательные технологические базы.

Основная технолог. база – базирующая поверх-ть детали, при помощи кот-ой она ориент-ся во время изгот-ия и сопрягается с др. деталью, совместно с ней работающей в собранном изделии или оказывает влияние на работу данной детали в изделии. В качестве основных ТБ служат окончательно обработанные конструкторские и сборочные базы, связ-ые с обрабатываемой поверхностью непосредственным размером или техническим требованием. Использование ОТБ позволяет получать требуемые размеры непосредственно и выдерживать допуски, установленные конструктором.

Вспомогательная технолог. база – базирующая поверхность, которая служит для ориент-ий детали во время изготовления, но расположение кот-ой относит-но обработ. поверхности в готовом изделии значения не имеет. Вспомогательные ТБ применяются, когда конструкция обрабатываемой детали исключает возможность использования основной базы в качестве технологической или требует изготовления сложных приспособлений. При этом конструкторский размер получается как замыкающее звено некоторой размерной цепи, составляющими звеньями которой являются вспомогательные размеры выдержанные при обработке.

Т.к. допуск замыкающего звена равен сумме допусков составляющих звеньев, точность вспомогательных размеров при использовании ВТБ должна быть выше точности размеров, проставленных от конструкторских баз.

При использовании вспомогательных технолог. баз, точность размеров зависит не только от точности получения составляющих размеров соответ. размерной цепи, но и от погрешности базирования.

0

0

0

0

0

0

0

30) Факторы, влияющие на качество поверхности.

-

Обезуглероженный поверхностный слой

-

Следы шероховатости прокатных валков и литейных форм

-

Величина зерен формовочной смеси

-

Следы окалины

-

Поверхности с неровностями

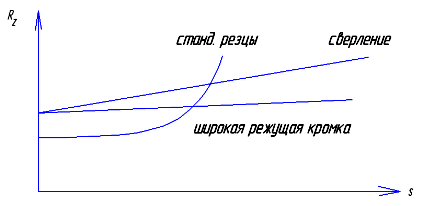

1)Шероховатость поверхности образованной резанием зависит от метода обработки. 2)Значительное влияние оказывают режимы резания, при скорости 20-25 м/мин, что связано с захватом и отрывом слоев расположенных под режущей кромкой. При высоких скоростях наростообразование прекращается, и процесс идет более плавно. При разных методах обработки подача по-разному влияет на шероховатость поверхности.

Глубина резания мало влияет на шероховатость поверхности, если технологическая система достаточно жесткая. На шероховатость поверхности влияют механические свойства, хим. состав и структура материала детали. Меньшая шероховатость получается при обработке деталей из твердой стали, с повышенным содержанием серы, присадкой свинца и мелкозернистой структурой.3)Шероховатость поверхности зависит от жесткости технологической системы. Физико-механические свойства поверхностного слоя изменяются под действием силовых и тепловых факторов. При обработке лезвийным инструментом преимущественно воздействуют силовые факторы: пластические деформации смещения кристаллов и наклеп поверхностного слоя. При обработке абразивом состояние поверхностного слоя определяется тепловыми явлениями, и в нем также возникают остаточные напряжения. При шлифовании характерна высокая t в тонком поверхностном слое. При этом возможны структурные неоднородности и мелкие трещины. Чтобы снизить их величину надо: увеличить скорость вращения заготовки, уменьшить глубину резания, применять мягкие круги и охлаждение. 4)Износ и затупление инструмента приводит к повышенному трению по задней поверхности,5) материал инструмента. Электроимпульсная обработка изменяет структуру материалов. Электрохимическая обработка насыщает поверхностный слой водородом и может возникнуть хрупкая поломка. Методы измерения и оценка качества поверхности. Шероховатость поверхности оценивается путем измерения микронеровностей приборами: профилографы, профилометры, оптические приборы. Принцип работы профилометров основан на измерений микронеровности путем ощупывания ее алмазной иглой и определяет величину среднеквадратического отклонения от средней линий профиля обработанной поверхности детали. В производственных условиях шероховатость поверхности деталей часто оценивают путем сравнения их с эталонами чистоты, представляющими собой плоские или цилиндрические образцы, изготовленные из различных материалов с шероховатость обработанных поверхностей, соответствующей известной шероховатости. Наборы образцов – эталонов изготавливают для различных видов механической обработки.

31) Измерительные базы.

Измерительная (контрольная) база - это совокупность поверхностей, линий или точек, от которых производится отсчёт выполняемых размеров при измерении детали, или по которым производится проверка взаиморасположения поверхностей детали. Измерительные базы связываются с контролируемыми поверхностями непосредственными размерами или определенными технич. условиями.

Если измерительными базами служат реальные поверхности, то проверка осуществляется обычными методами контроля.

При использований геометр. линий или точек применяются косвенные методы контроля, а иногда указанные базы материализуются вспомогательными деталями.

28) Поверхности машин и деталей

Есть исполнительные поверхности.

Кроме таких, можно выделить:

1.Основные базирующие поверхности- это поверхности , при помощи которых определяется положение деталей в изделиях относительно др. деталей.

2. Вспомогательные базирующие поверхности – это поверхности, при помощи которых определяется положение всех др. деталей присоединяемых к данной относительно ее основных баз .

3. Свободные поверхности - помогают вместе с остальными поверхностями придать детали конструктивные формы, требуемые ее функциональным назначением.

При установке детали на станках можно выделить поверхности:

-

Обрабатываемые поверхности.

-

Поверхности базы, определяющие положение детали при обработке;

-

Поверхности, воспринимающие усилия закрепление.

-

Поверхности, от которых измеряют выдерживаемые размеры;

-

Необрабатываемые поверхности.

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

26) Опорные и настроечные базирующие поверхности. Технологическая база.

Технологическая (установочная) база - совокупность поверх-ей, линий или точек, при помощи которых ориентируются при изготовлении детали поверх-ть, обрабатываемой на данной операции относительно станка, приспособления, режущего или др. рабочего инструмента. ТБ могут быть плоскости, внутрен. поверхности и др.

С представлением о технологических базах связано понятие о направленности технологических размеров. Это понятие важно для расчета технологических размерных цепей, правильного распределение припусков на обработку поверх-ей, связанных общими размерами. В конкретных технологических расчетах, при определений взаиморасположения поверхностей относит. баз, приходится иметь дело с отдельными базирующими поверх-ями, с кот. связаны рассчитываемые размеры. Каждая базирующая пов-ть включается в свою линейную размерную цепь.В завис-ти от способа применение баз. поверхности при обработке дет. подразделяется на: опорные, настроечные, проверочные.

ОБП – это пов-ти технолог. базы ,непосредственно соприкасающиеся с соответствующими установочными поверх-тями приспособления или станка.

При обработке по принципу автомат. получение размеров на настроенных станках требуемая точность может быть обеспечена относительно опорных базирующих поверхностей деталей. Опорные ТБ не требуют сложной настройки станка обеспечивают необходимую точность и примен. в серийном и массовом произ-ве.

Неудобство измерения не являются существенным, т.к. точность обработки определяется настройкой станка.

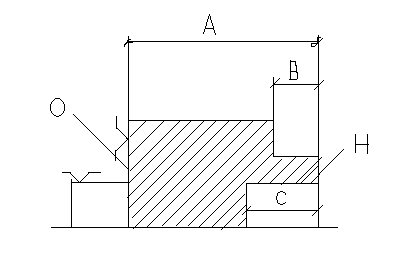

НБП – это пов-ть детали относительно которой ориентируются обрабатываемые поверх-ти, связанная с этими поверхностями непосредственными размерами и обрабатываемыми за одну установку с рассматриваемыми обрабатываемыми пов-тями детали.

Наивысшая точность размеров детали достигается при их простановке относительно поверхностей детали по которым может быть произведена настройка станка. К ним относятся : опорные базирующие поверхности, а также поверхности образованные на детали на данной операции и связанные с др обрабатываемыми поверхностями непосредственными разме- рами, кот. являются настроечными базирующими поверх - ностями(обозначается Н) .

Применение настроечных технологических баз расширяет возможности простановки размеров на чертежах т.к. позволяет устанавливать размеры без повышения их точности не только от опорных, но и от измерительных баз. Кроме того они способствуют упрощению приспособлений и концентраций операций, что особенно важно при использований станков-автоматов, копировальных ,станков с ЧПУ и при многопера- ционной обработке. При использований настроечных баз погрешность установки не влияет на точность размеров, простав. от этих баз. Как метод работы по настроечной базе используется при точной расточке нескольких отверстий , когда реж инструмент перемещается от одной обработ . поверх - ти к следующей.

47) Единичное производство и его влияние на техпроцесс.

Единичное производство - характеризуется разнообразной номенклатурой выпускаемых или ремонтируемых изделий и малым объемом выпуска.

Технологические особенности:

1. на рабочих местах выполняются разнообразные технологические операции повторяющиеся не регулярно или не повторяющиеся совсем;

2. используется универсальное и высокоточное оборудование, расставленное по технологическим группам в цехах;

3. исходные заготовки простейшее, с малой точностью и большими припусками на обработку;

4. требуемая точность достигается методом пробных ходов и промеров с использованием разметки;

5. взаимозаменяемость деталей во многих случаях отсутствует.

6. широко применяется прогонка по месту;

7. технологическая оснастка, режущий и измерительный инструмент имеют универсальный характер;

8. квалификация рабочих очень высокая;

9. технологический процесс имеет уплотненный характер, технологическая документация сокращенная и упрощенная;

10. в связи с частыми переналадками станка, основное время в общей структуре времени не велико, технические нормы времени отсутствуют и применяется опытно – статистическое нормирование труда;

11. разнохарактерность изготовляемых изделий, нерегулярность поступления в производство, различные требования по точности обработки и применяемых материалов и необходимость использования специального оборудования, обуславливают высокую себестоимость

выпускаемых изделий.

0

0

0

0

29) Понятие о качестве поверхности. Влияние качества поверхности на эксплуатационные свойства деталей машин.

Качество обработанной поверхности характеризуется двумя основными признаками:

а)физико – химическими свойствами поверхностного слоя металла; б)степень шероховатости поверхности.

Качество поверхностного слоя металла обуславливается свойствами металла и методами механической обработки. В процессе обработки от действия режущего инструмента поверхностный слой испытывает пластические деформаций, и образуется наклеп, твердость его повышается , возникают внутренние напряжения. Степень наклепа и глубина проникновения пластических деформаций зависит от метода обработки и режимов резания.

Макронеровности – отклонения от правильной геометрической формы (овальность, конусность).

Волнистость – наличие периодически повторяющихся, примерно одинаковых волнообразных отклонений.

Микронеровности – шероховатость, обусловленная наличием гребешков и впадин.

Влияние качества поверхности на эксплуатационные свойства деталей машин. Основная причина выхода изделий из строя (до 80%) это износ рабочих поверхностей сопряженных деталей. Износостойкость Износ определяется физико-механическими свойствами поверхностного слоя и режимом работы трущейся пары. Первоначальный износ и время работы зависит от шероховатости, но уменьшение шероховатости не всегда оправдано, т.к. на очень чистых поверхностях плохо удерживается смазка. Для повышения износостойкости желательно уменьшить неоднородность структуры поверхностного слоя и создавать в нем растягивающие напряжения. На износ влияет направление неровностей относительно направления скольжения поверхностей. Повышению износостойкости способствует предварительное упрочнение металла в поверхностном слое. Поверхностное упрочнение создает в поверхностном слое хим. соединения характерные для окисления. Кроме того, поверхностное упрочнение препятствует пластической деформации трущихся деталей. Наклеп уменьшает износостойкость только при наличии первоначального наклепа. При явлении перенаклёпа происходит процесс разрыхления и начинается ускоренный износ поверхности. Наличие в поверхностном слое остаточных напряжений сжатия уменьшает износ, а растяжения увеличивает. Усталостная прочность сильно зависит от шероховатости. Впадины микропрофиля являются своеобразными надрезами на поверхности, влияют на концентрацию напряжений и могут привести к появлению усталостных трещин. Особенно вредно влияние рисок от инструмента в местах концентрации напряжений. Для устранения влияния рисок назначается дополнительная отделочная обработка. Стабильность сопряжения. Шероховатость поверхности влияет на прочность соединения с натягом. Контактная жесткость стыков зависит от качества поверхности, т.к. шероховатость и волнистость поверхности уменьшает площадь контакта. Для повышения контактной жесткости применяют отделочную обработку. При этом желательно совпадение направления микронеровностей и повышение твердости поверхностного слоя. Стыковая жесткость может быть повышена предварительной затяжкой крепежных деталей. Коррозионная стойкость. Коррозия - наиболее активно протекает на дне впадин и уходит в глубь. Уменьшение шероховатости замедляет процесс коррозии в 1.5-2 раза. В агрессивных средах и при высоких температурах наклёп и шероховатость мало влияют на коррозионную стойкость.

35) Случайная погрешность обработки.

- это погрешности, которые для разных деталей рассматриваемой партий имеют различные значения, и ее появление не подчиняется никакой видимой закономерности.

В результате возникновения случайных погрешностей происходит рассеяние размеров деталей и это рассеяние вызывается совокупностью многих причин случайного характера неподдающихся точному предварительному определению и проявляющих свое действие независимо друг от друга.

Причины:

1. колебание твердости обрабатываемого материала;

2. колебание величины припуска;

3. колебание положения исходной заготовки в приспособлений, связанное с погрешностями базирования, закрепления или неточностью самого приспособления;

4. неточность установки суппортов по упорам и лимбам;

5. колебание температурного режима обработки;

6.затупление инструмента;

7. колебание упругих отжатий элементов технологической системы под влиянием нестабильных сил резания.

Для выявления и анализа закономерности распределения необходимо воспользоваться методами математической статистики.

Распределение размеров – совокупность значений истинных размеров деталей, обработанных при неизменных условиях и расположенных в возрастающем порядке с указанием частоты повторения.

Из теорий вероятности известно, что распределение суммы большого числа взаимно независимых слагаемых величин при ничтожно малом и примерно одинаковом влияний каждой из них на общую сумму и при отсутствий влияния доминирующих факторов подчиняется закону Гаусса.

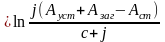

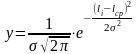

;

;

n – количество опытов; m – сколько раз попало в интервал

Закон Гаусса справедлив при механической обработке детали с точностью 7-9 квалитета.

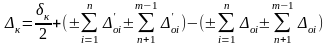

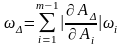

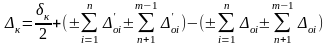

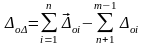

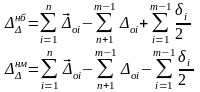

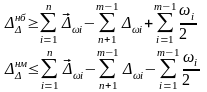

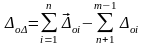

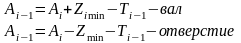

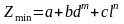

40) Достижение точности замыкающего звена методами групповой взаимозаменяемости и пригонки.

Сущность метода пригонки заключается в том, что требуемая точность замыкающего звена достигается в результате изменения величины одного из заранее намеченных составляющих звеньев путем снятия с него необходимого слоя материала.

Удаление излишнего отклонения из размерной цепи осуществляется за счет изменения величины заранее выбранного составляющего звена, получившего название компенсирующего.

Чтобы осуществить пригонку за счет заранее выбранного компенсирующего звена, необходимо:

1. установить

экономичные в данных производственных

величины полей допусков и координаты

середин полей допусков на все составляющие

звенья:

где m – общее количество звеньев размерной цепи ;

2. расположить

середину поля допуска выбранного

компенсирующего звена относительно

его номинала, так чтобы обеспечить на

детали, играющей роль компенсирующего

звена, минимально необходимый слой

материала, достаточный для компенсаций

максимально возможной погрешности в

размерной цепи δк:

,

где

,

где

-

возможный допуск замыкающего звена,

получаемый при назначений экономически

достижимых допусков на все составляющие

звенья;

-

возможный допуск замыкающего звена,

получаемый при назначений экономически

достижимых допусков на все составляющие

звенья; -

допуск

-

допуск

исходного замыкающего звена, определяемый служебным назначением или поставленной задачей.

3. не допускать при обработке деталей погрешностей, выходящих за границы установленных допусков.

Поправка к координате середины расширенного поля допуска (δ') компенсирующего звена равна:

n – общее количество увеличивающих звеньев, m - общее количество всех звеньев размерной цепи,

∆'оi – координаты середин полей расширенных допусков,

∆оi – координаты середин полей расчетных допусков.

Знак плюс ставится если координата середины поля допуска увеличивает замыкающее звено, а если уменьшает то знак минус.

Основным преимуществом метода пригонки является возможность изготовления деталей с экономичными для данных производственных условий допусками. Существенным недостатком является необходимость выполнения добавочных работ, связанных с пригонкой компенсирующих деталей. Пригоночные работы слагаются из двух операций:

1. проверки погрешностей расстояния, размеров, относительных поворотов, образующихся на замыкающем звене каждой размерной цепи;

2. удаления лишних погрешностей снятием слоя материала с компенсирующего звена в ручную или путем механической обработки.

Для выполнения этих операций требуется рабочий высокой квалификаций.

Сокращение времени пригоночных работ достигается путем механизаций и оснащением контрольно – измерительным инструментом и различными приспособлениями.

Область применения: единичное и мелкосерийное производства.

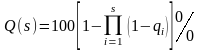

Сущность метода групповой взаимозаменяемости заключается в том, что требуемая точность исходного – замыкающего звена достигается путем включения в размерную цепь составляющих звеньев, принадлежащих к одной из групп на которые они предварительно рассортированы.

При использований метода групповой взаимозаменяемости для получения требуемой точности замыкающего звена многозвенных размерных цепей необходимо, чтобы сумма допусков всех увеличивающих звеньев размерной цепи была равна сумме допусков всех уменьшающих звеньев:

Для технико – экономического использования метода групповой взаимозаменяемости необходимо соблюдение следующих основных условий:

1. установление

наименьших экономически достижимых

производственных допусков, т.е. при

требуемой величине среднего допуска

δср

надо стремиться чтобы число групп было

наименьшим: ; где

; где

n – число групп;

2. установление допусков на относительный поворот поверхностей, отклонения от геометрической формы и шероховатость поверхностей меньшими, чем расчетные допуски на размер;

3. равенства величин и знаков смещения середин полей рассеяния относительно середин полей допусков всех составляющих звеньев; желательно эти смещения не иметь совсем;

4. идентичность кривых рассеяния у всех составляющих размерную цепь звеньев;

5. четкость организаций измерения, хранения и перевозки деталей по группам в целях исключения путаницы.

Целесообразность использования метода групповой взаимозаменяемости должна решаться в каждом случае на основе технико – экономического расчета.

Обычно рассматриваемый метод используется для достижения наиболее высокой точности замыкающих звеньев малозвенных размерных цепей в шарикоподшипниковой промышленности, в соединениях поршней и пальцев авиационных и автомобильных двигателей и т.д.

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

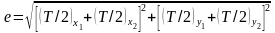

38) Анализ точности обработки с использованием законов распределения размеров.

Законы распределения размеров в ТМС применяются для:

-

для установления надежности проектируемого тех. процесса и обеспечения обработки деталей без брака.

-

определения количества деталей, требующих доп. обработки;

-

расчета экономической целесообразности использования высокопроизводительных станков пониженной точности

-

при расчете точности настройки станков

-

сопоставление точности обработки деталей в различных условиях.

Установление надежности обработки сводится к сопоставлению поля фактического рассеяния размеров детали (ω) с допуском (Т), при этом надежность обеспечения точности обработки характеризуется запасом точности. Ψ=Т/ω; Ψ<1- брак вероятен, Ψ≥1,2- процесс обработки надежен, Ψ>1 – обработка может быть осуществлена без брака при правильной настройке.

Главное условие надежности и качества: ω < T

При наличий систематической погрешности, вызывающей смещение поля рассеяния: ω + ∆сист < T

Методика статистического анализа операций тех. процесса методом выборок:

-

из партии деталей, обработанных на данной операций берется текущая выборка, состоящая из деталей, изготовленных подряд при одних и тех же условиях обработки, при условий, что объем выборки не менее 50 штук.

-

производится измерение по интересующему нас параметру и цена деления измерительного прибора должна быть в пределах (1/5; 1/10) Т.

-

действительные размеры деталей выборки разбиваются на ряд интервалов, число которых не менее 6 и цена интервала не должна превышать цену деления шкалы измерит. прибора не менее чем в 2 раза.

-

определяются частоты и частности.

-

рассчитываются среднеарифметические и среднеквадратическое отклонения.

-

в особо ответственных случаях производится проверка выборки на случайность с помощью метода последовательных разностей.

а1 = L2 - L1; a2 = L3 - L2; аn-1 = Ln - Ln-1

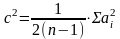

После чего определяется несмещенная оценка:

7. рассчитывается критерий: τ = с2/σ2

Если τ

< τq

– выборка

случайна:

8. производится проверка соответствия эмпирического распределения действительных размеров закону Гаусса.

9. определяется зона практического рассеяния и необходимое и достаточное условие работы без брака: ω + ∆сист < T

10. определяется запас точности.

11. опр-ся коэфф. точности настройки, показывающий величину смещения вершины кривой рассеяния относительно середины поля допуска.

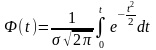

Расчет количества вероятного брака деталей:.

- производится из предположения что площадь ограниченная кривой нормального рассеяния и осью абсцисс охватывает 100% деталей партии.

Для определения количества годных деталей находим площадь, ограниченную полем допуска и кривой рассеяния. При симметричном расположении кривой относительно поля допуска, необходимо найти удвоенное значение интеграла:

;

где

t

= (Li-Lcp

)/σ

= x0/σ

;

где

t

= (Li-Lcp

)/σ

= x0/σ

С увеличением значения t уменьшается количество брака.

Т. к. решение ф-ий Лапласа зависит не от х0 и σ, а от их соотношения то расчет количества годных деталей сводится к определения t и определению ф-ий Лапласа.

Определение количества деталей, требующих дополнительной обработки.

При выполнений задания на высокопроизводительном , но неточном станке или отсутствии на предприятии станка требуемой точности, т. е. когда не выполняется условие обработки без брака, а допустить появление окончательного брака нельзя, настройка производится с заведомым смещением вершины кривой рассеяния, так чтобы весь брак можно было исправить путем доп. обработки.