Файл: Отчет по производственной практике студента (инициалы, фамилия) (личная подпись).docx

Добавлен: 24.10.2023

Просмотров: 88

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Тольяттинский государственный университет»

Институт Машиностроения

Кафедра «Оборудование и технологии машиностроительного производства»

ОТЧЕТ

ПО ПРОИЗВОДСТВЕННОЙ ПРАКТИКЕ

СТУДЕНТА __________________ _____________

(инициалы, фамилия)(личная подпись)

РУКОВОДИТЕЛЬ

ПРАКТИКИ: __________________ _____________

(инициалы, фамилия)(личная подпись)

ОЦЕНКА

ДАТА

Тольятти 2023

Содержание

1. Оценка технологического процесса изготовления детали 3

2. Подбор и изучение отечественных и зарубежных научных публикаций 10

3. Проведение научных исследований или работ по выявлению существующего недостатка технологического процесса 13

1. Оценка технологического процесса изготовления детали

Внешними преимуществами литейного производства является возможность получения деталей, которые имеют сложную конфигурацию, которые способны и могут работать под действием больших нагрузок и в различных средах. Эти характеристики, а так же относительно низкая себестоимость и сравнительно небольшие сроки подготовки производства, дают литейному производству приоритет в решении задач технического процесса.

Главная задача литейного производства состоит в ускорении производительности труда, повышении качества, надежности, точности, чистоты поверхности, а так же разработка процессов, обеспечивающих изготовление более точных отливок с минимальным припуском на механическую обработку.

В современном машино- и приборостроении, в условиях конкуренции на рынке – широкое применение цветных литейных сплавов обусловлено оптимальными свойствами этих материалов; высокой удельной прочностью, коррозионной стойкостью, электропроводимостью, в сочетании с малым удельным весом.

Перед литейным производством стоит задача не только увеличения выпуска и улучшения качества продукции, но также остро стоит задача металлоемкости, увеличение корозиостойкости, долговечности литья, снижения себестоимости, уменьшение количества брака, уменьшение количества отходов, загрязнения окружающей среды.

Целью написания отчета является ознакомление с Димитровградским литейным заводом.

Для достижения постановленной цели необходимо осуществление следующих задач, а именно:

- ознакомиться с особенностями организации и работы предприятия;

- описать выбранное направление деятельности;

- ознакомиться с документационным обеспечением деятельности предприятия.

В современных условиях, когда любое производство должно быть быстрым, эффективным и экономически выгодным, на необходимость использования современного оборудования обращает внимание все большее количество предпринимателей и производственных компаний. Сегодня металлообработка стала одной из ключевых отраслей экономики. Технологии, которые мы сегодня имеем в распоряжении, позволяют создавать металлические изделия высокой точности, которая не была возможна до сегодняшнего дня.

Использование станков для резки и обработки металла является наиболее эффективным способом для обработки металлических деталей. Современные станки увеличивают продуктивность, сокращают количество ошибок и позволяют обрабатывать различные типы металла. Использование такой техники также позволяет сократить количество работников, занятых в производстве. Хочется отметить также, что Machindex, российский поставщик современного металлообрабатывающего оборудования, режущего инструмента, оснастки и систем ЧПУ, открыла 17 мая Технологический центр в Москве. В центре были представлены новые технологии и возможности металлообрабатывающих станков, которые используются сегодня. Представители СМИ и партнеры посетили площадь в 2000 квадратных метров, где были представлены станки с ЧПУ токарной и фрезерной группы, станки лазерного раскроя, эрозионное и кузнечно-прессовое оборудование. Они имели возможность проверить работу станков, наблюдать за процессом наладки и процессом изготовления деталей.

Современные металлообрабатывающие станки открывают новые возможности и перспективы для производства. Выбор определенной технологии зависит от конкретных потребностей и условий производства. Учитывая имеющийся спектр технологий, производители в будущем смогут изготавливать любые изделия высокой точности.

В числе основных тенденций в современном развитии производства режущего инструмента следует назвать, прежде всего, нарастающее приобщение к общеприменимым инструментальным материалам на основе кубического нитрида бора (КНБ) и поликристаллических алмазов. В то же время широкая номенклатура твердых сплавов не теряет своего приоритетного значения. Этому способствует главным образом появление усовершенствованных технологий спекания и нанесения одно и многослойных покрытий, а также оптимизация их параметров, включая макро и микрогеометрию и структуру. Наличие покрытий позволяет применять более вязкую подложку, т. е. базовый твердый сплав. Это оказывает положительное влияние на надежность обработки и ведет к снижению ее стоимости. Еще одной очевидной тенденцией является расширение обработки закаленных сталей и других высокопрочных материалов лезвийными режущими инструментами. Применение инструментов из кубического нитрида бор и (до определенной твердости обрабатываемых материалов) твердых сплавов с покрытиями позволяет в ряде случаев исключить шлифование, что, безусловно, также удешевляет обработку.

Особый интерес среди новых инструментальных материалов представляет керамика. Немецкая фирма "Geram Tec" изготовляет смешанную (Al2O3 + TiC) керамику с регулируемой мелкозернистой субмикроструктурой, применимую для точения, растачивания и фрезерования высокопрочных чугунов и сталей, включая закаленные (hrc 54-64), без применения СОЖ. Для тонкого точения закаленных сталей, полностью заменяющего шлифование, в наибольшей степени подходит керамика SH2 этой фирмы. Ее субмикроструктура обеспечивает получение у инструментов прочных режущих кромок и в результате повышение их стойкости почти на 50%.

Исходные данные:

на вертикально-сверлильном станке 2Н135сверлят сквозное отверстие диаметром D= 5 на глубину l =6,3 мм. Материал заготовки – конструкционная, легированная сталь 45, предел прочности σ = 470 МПа. Обработка с охлаждением.

Необходимо: выбрать режущий инструмент, назначить режимы резания, определить основное время.

Выбор сверла, назначение его геометрических и кинематических параметров.

Выбираем сверло диаметром D = 5 мм. С рабочей частью из быстрорежущей стали Р6М5, с цилиндрическим хвостиком по ГОСТ 10902-77. Длина сверла L = 61 мм. Длина рабочей части l = 33 мм.

Геометрические элементы: форма заточки, углы сверла: 2φ = 118, ψ =50о , α = 30о.

Назначаем режим резания.

Определяем глубину резания.

t = D/2; t = 5/2 = 2.5 мм.

Назначаем подачу. При сверлении отверстия без ограничивающих факторов выбираем максимально допустимую по прочности сверла подачу (табл. 1) So = 0.10 - 0.15, корректируем принятую подачу по паспортным данным станка. Применяем подачу So= 0.15мм/об

Проверяем принятую подачу, допускаемую прочность механизма подачи станка, по осевой составляющей силы резания. Осевая составляющая силы резания определяется по формуле:

Ро = 10Ср· tx·Soy·Kp.

Выписываем из таблицы значение коэффициента Ср и показатели степеней x , y для операций сверления стали 45 инструментом из быстрорежущей стали Р6М5 :Cp= 82.5 ;x= 0.95 ; у= 0.8 Учитываем поправочный коэффициент на силу резания Кр = КМр

np= 0.75.

Ро=10·82,5·2,50,95·0.150.8·0.75 = 323,9 Н.

Необходимо выполнить условие Ро

MAX, где РМАХ – максимальное значение осевой

составляющей силы резания, допускаемой механизмом подачи станка 2Н135 РМАХ = 15000 Н, т. к. 323,9< 15000 ,то назначенная подача So= 0.15 мм/об вполне допустима.

Назначаем период стойкости сверла.

Для сверла диаметром 3 мм. при обработке стали 45 сверлом из быстрорежущей стали, рекомендуется период стойкости Т = 15 мин.

Определяем скорость главного движения резания, допускаемую режущими свойствами сверла:

Значение коэффициента Сv и показателей степеней m, qv, yv для сверления выбираем из таблицы стали 40Х S< 0.3 мм/об, Cv = 9.8, q = 0.4 , y = 0.5 , m = 0.2.

Общий поправочный коэффициент на скорость резания, определяется по формуле: Kv = Kmv · Kuv · Klv.

Где Kмv – коэффициент учитывающий обрабатываемый материал, nv = -0.9.

Коэффициент Knv – учитывает инструментальный материал режущей части инструмента, Knv = 0.8. Коэффициент Klv учитывает глубину сверления для l = 3D, Klv = 1.

Определяем скорость резания:

Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительную частоту вращения nпр = 710 мин -1

Определяем крутящий момент от сил сопротивления резанию при сверлении:

Мкр = 10CM · Dq · Sy· Км

Значение коэффициента и показателей степени выбираем из таблицы , для стали 40Х, См = 0,17 , q = 1,1 , у = 0.8. Коэффициент учитывающий фактические условия обработки, зависит только от материала обрабатываемой заготовки:

Км = КМр = 0,75 , тогда

Мкр = 10· 0.17 · 51,1 ·0.150.8 · 0,72 = 1,6 Нм.

Определяем мощность, затрачиваемую на резание:

Проверяем, достаточна ли мощность привода станка при условииNрез ≤ Nшп , где Nшп= Nд η , для станка 2Н135 Nд = 4.5 кВт, η = 0.8;

Nшп = 4.5 · 0.8 = 3.6 кВт, следовательно обработка возможна (1,01< 3.6).

Определение основного времени.

Где L = l 1+l0+l2, l1 = 6.3 мм - длина обрабатываемой поверхности (отверстия), l0 = 2 мм - величина врезания инструмента; l2 = 2,0 мм - величина перебега инструмента при сверлении на проход, тогда

L = 6,3 + 2 + 2 = 10.3 мм.

To =

Технологический процесс, как и любую структурированную информацию, удобно представлять в виде дерева: на первом уровне находятся общие сведения о техпроцессе, на втором — перечень операций (собственно маршрут обработки), на третьем — переходы (маршрут выполнения операции) и т.д. Если создается комплект документов на изготовление изделия, то все смещается на уровень ниже: на первом уровне будет находиться информация об изделии, на втором — перечень ТП на детали, входящие в изделие. Следует отметить, что в таком дереве отображаются все основные элементы ТП, а не только операции и переходы. Это позволяет более гибко манипулировать объектами техпроцесса, создавая требуемую технологию обработки детали.

2. Подбор и изучение

отечественных и зарубежных научных публикаций

Объект исследования: технологический процесс механической обработки детали «корпус вибратора».

Среди научной литературы в написании отчета мне приглянулись следующие источники:

Смыков А.Ф., Моисеев В.С. Критериальная оценка формирования однородной структуры в отливках из жаропрочных сплавов

На кинетику формирования структуры в литых изделиях, в том числе, из жаропрочных сплавов значительное влияние оказывают градиент температуры в жидкой фазе перед фронтом кристаллизации и линейная скорость его продвижения. Для оценки формирования однородной структуры в литой заготовке можно использовать критическое значение специализированного критерия, определяемого для каждого сплава или группы сплавов экспериментально.

Макаренко К.В., Кузовов С.С., Шумаков М.А., Антохин В.Н. Структурные исследования дефекта горячая трещина

В статье представлены результаты макро- и микроструктурных исследований дефектов типа горячая трещина, проведенных для выявления общих закономерностей в строении поверхностей дефекта и околодефектной зоны. Изучение механизма образования горячих трещин в стальных отливках и морфологических особенностей их строения, в зависимости от структуры сплава, позволило выявить характерные признаки этих дефектов.

Ларичев Н.С., Коротченко А.Ю., Куцая А.Ю. Оценка влияния затрудненной усадки на образование пористости в отливках

В работе приведена методика эксперимента по исследованию влияния торможения свободной линейной усадки на образование пористости в отливке. Описана конструкция разработанных проб на одно- и двуосное затруднение линейной усадки. Приведены методики оценки пористости методами металлографии и томографии. Показаны результаты исследований и оценки усадочной пористости, а также преимущества применения компьютерной томографии для оценки пористости перед металлографическим методом.

Домотенко Ф.А., Сиротенко С.Н., Карась А.Н., Мельников А.П., Садоха М.А., Черапович А.В. О техническом перевооружении литейного производства ОАО «Минский тракторный завод»

В статье рассмотрены научно-технические, технологические и экономические аспекты технического перевооружения литейного производства ОАО «МТЗ» с полным переходом на изготовление песчаных стержней по ресурсосберегающей технологии Cold box amin. Все работы выполнены на базе отечественных технологических разработок и оборудования, созданных в содружестве специалистами ОАО «БЕЛНИИЛИТ» и ОАО «МТЗ» с поддержкой государства.

Косович А.А., Гильманшина Т.Р., Богданова Т.А., Партыко Е.Г. О зарубежной классификации дефектов легкосплавных колес

В работе рассмотрена классификация дефектов, возникающих при литье под низким давлением (ЛНД). Показан постепенный переход внимания исследователей от общих проблем к особенностям возникновения дефектов в отливках, полученных специальными способами литья. Выделены параметры, формирующие основные подходы к классификации дефектов при литье в металлические формы. Особое внимание уделено новой, трехуровневой классификации дефектов, специализированной на литье Al-сплавов.

Описание патентов на изобретения и полезные модели, касающиеся выбранного объекта исследований:

МПК B22 – Литейное производство; порошковая металлургия

Содержание категории:

| Код | Наименование |

| B22C | Изготовление литейных форм |

| | |

| B22D | Литье металлов и прочих материалов |

| B22F | Порошковая металлургия; производство изделий из металлических порошков; изготовление металлических порошков |

3. Проведение научных исследований или работ

по выявлению существующего недостатка технологического процесса

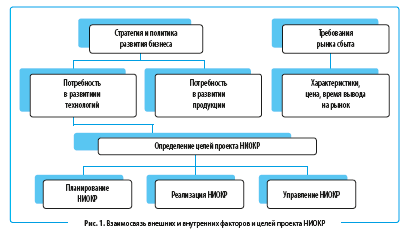

Реализацию программ (проектов) НИОКР можно охарактеризовать как набор разнородных, но взаимосвязанных работ (научно-исследовательских, опытно-конструкторских, технологических, производственных, экономических и т. д.), которые объединяет общая цель разработки и запуска производства продукции более высокого технического и/или качественного уровня.

Решение о необходимости реализации программы НИОКР следует принимать с учетом следующих важнейших факторов:

- стратегия развития бизнеса компании;

- политика деятельности компании на рынке сбыта;

- особенности организации НИОКР.

Взаимосвязь указанных компонентов представлена на рис. 1.

Один из главных принципов организации работ по программам (проектам) НИОКР: до начала планирования и реализации работ должна быть четко сформулирована цель проекта. От этого зависят следующие параметры:

-

потребительские свойства нового продукта; -

вероятность его востребованности на рынке сбыта; -

сроки реализации проекта; -

объемы финансирования работ.

На начальном этапе утверждения целей проекта рассматривают различные альтернативные варианты, выбирают наиболее предпочтительные с рыночной точки зрения продукты НИОКР.

Примерная последовательность определения целей программ НИОКР:

1) какие продукты наиболее востребованы и перспективны на рынках сбыта продукции компании;

2) какие новые продукты, востребованные рынком, может выпускать компания;

3) какие варианты разработки и вывода на рынок новых продуктов наиболее привлекательны для компании.

После выбора наилучших альтернатив по реализации программ (проектов) НИОКР с установкой целей по техническим, стоимостным параметрам нового продукта и сроков реализации проекта можно переходить к этапу планирования.

На стадии планирования программы (проекта) НИОКР необходимо решить следующие задачи:

-

определить целевые индикаторы (показатели) успешной реализации проекта; -

установить методы мониторинга и оценки хода реализации проекта; -

выбрать технологии реализации проекта; -

разработать план-график выполнения проекта.

План-график выполнения проекта включает:

-

этапы и сроки выполнения работ; -

объем ресурсов, необходимых для выполнения работ; -

объемы и сроки привлечения внешнего финансирования; -

ключевые результаты каждого этапа выполнения работ.

На стадии реализации проекта НИОКР выполняют технологические операции:

-

выделение ресурсов для выполнения работ по проекту; -

организация технологических процессов для выполнения проекта; -

определение процедур и контрольных точек для мониторинга качества выполнения работ по проекту; -

выполнение работ согласно утвержденному плану-графику.

С организационной точки зрения в соответствии с ГОСТ Р 15.000-2016 «Система разработки и постановки продукции на производство» работы, осуществляемые в рамках выполнения программы НИОКР, можно разделить на три основных блока:

1. Научно-исследовательские работы.

2. Технологическая подготовка производства.

3. Опытно-конструкторские работы.

В процессе управления реализацией проекта НИОКР выполняют следующие работы:

-

формируют команду и утверждают руководителя проекта; -

обеспечивают мотивацию команды на достижение целей проекта; -

контролируют расход и перераспределение ресурсов; -

мониторят ход реализации проекта и корректируют план-график его реализации (в случае необходимости); -

обеспечивают коммуникации команды проекта с другими подразделениями компании или внешними участниками проекта; -

оперативно реагируют на появление непредусмотренных технологических и организационных проблем в ходе реализации проекта; -

управляют рисками проекта для их минимизации.

Литье имеет и ряд существенных недостатков: невысокую производительность труда, неоднородность состава и пониженную плотность материала заготовок, а следовательно, и их более низкие, чем у заготовок, полученных обработкой давлением, прочностные характеристики.

Заключение

В результате прохождения практики по получению первичных умений и навыков научно-исследовательской деятельности по производственно-технологическому виду профессиональной деятельности были приобретены следующие практические навыки и умения в рамках освоенных компетенций:

ПК-1 способность применять способы рационального использования необходимых видов ресурсов в машиностроительных производствах, выбирать основные и вспомогательные материалы для изготовления их изделий, способы реализации основных технологических процессов, аналитические и численные методы разработки малоотходных, энергосберегающих и экологически чистых машиностроительных технологий.

Знание

-рекомендаций по выбору основных и вспомогательных материалов для изготовления изделий машиностроительных производств, способов реализации основных технологических процессов, методов разработки энергосберегающих машиностроительных технологий.

Умение

- выбирать основные и вспомогательные материалы для изготовления изделий машиностроительных производств, способы реализации основных технологических процессов, пользоваться методиками разработки энергосберегающих машиностроительных технологий

Владение

- навыками выбора основных и вспомогательных материалов для изготовления изделий машиностроительных производств, способов реализации основных технологических процессов, методики разработки энергосберегающих машиностроительных технологий

ПК-4 способностью участвовать в разработке проектов изделий машиностроения, средств технологического оснащения, автоматизации и диагностики машиностроительных производств, технологических процессов их изготовления и модернизации с учетом технологических, эксплуатационных, эстетических, экономических, управленческих параметров и использованием современных информационных технологий и вычислительной техники, а также выбирать эти средства и проводить диагностику объектов машиностроительных производств с применением необходимых методов средств анализа.

Знание

- средств технологического оснащения, автоматизации машиностроительных производств, технологических процессов с учетом технологических, эксплуатационных параметров, а также знать, как выбирать эти средства.

Умение

- разрабатывать средства технологического оснащения, автоматизации машиностроительных производств, технологических процессов с учетом технологических, эксплуатационных параметров, а также выбирать эти средства с применением необходимых методов и средств анализа.

Владение

- навыками проектирования средств технологического оснащения, автоматизации машиностроительных производств, технологических процессов, их модернизации с учетом технологических, эксплуатационных параметров, а также выбора этих средств с применением необходимых методов и средств анализа.

ПК-16 способностью осваивать на практике и совершенствовать технологии, системы и средства машиностроительных производств, участвовать в разработке и внедрении оптимальных технологий изготовления машиностроительных изделий, выполнять мероприятия по выбору и эффективному использованию материалов, оборудования, инструментов, технологической оснастки, средств диагностики, автоматизации, алгоритмов и программ выбора и расчетов параметров технологических процессов для их реализации.

Знание

-технологий, систем и средств машиностроительных производств, мероприятий по выбору оборудования, эффективного использования оборудования, технологической оснастки, средств автоматизации программ и расчетов параметров технологических процессов.

Умение

- осваивать на практике и совершенствовать технологии, системы и средства машиностроительных производств, выполнять мероприятия по выбору оборудования, эффективного использования оборудования, технологической оснастки, средств автоматизации и программ расчетов параметров технологических процессов.

Владение

- навыки освоения на практике и совершенствования технологий, систем и средств машиностроительных производств, выполнять мероприятия по выбору оборудования, эффективного использования оборудования, технологической оснастки, средств автоматизации и программ расчетов параметров технологических процессов.

Список литературы

-

Основы технологии машиностроения, Антимонов А.М., 2017 -

Основы экономики машиностроения, Гуреева М.А., 2017 -

Технология конструкционных материалов, Солнцев Ю.П., Ермаков Б.С., Пирайнен В.Ю., 2017 -

Физические основы упрочнения и разрушения материалов, Бараз В.Р., Филиппов М.А., 2017 -

https://helpiks.org/8-14339.html -

https://studref.com/465319/tehnika/poluchenie_zagotovok_prokata