Файл: Отчет по преддипломной практике пройденной в тоо Промэлектросистем.doc

Добавлен: 24.10.2023

Просмотров: 133

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ КАЗАХСТАН

УПРАВЛЕНИЕ ОБРАЗОВАНИЯ КАРАГАНДИНСКОЙ ОБЛАСТИ

ТЕХНИКО-ЭКОНОМИЧЕСКИЙ КОЛЛЕДЖ ПРИ КАРАГАНДИНСКОМ ГОСУДАРСТВЕННОМ ИНДУСТРИАЛЬНОМ УНИВЕРСИТЕТЕ

ОТЧЕТ

ПО ПРЕДДИПЛОМНОЙ ПРАКТИКЕ

пройденной в ТОО «Промэлектросистем»

Выполнил:

Студентка гр. ТЭОиРЭО-19

Кащеева И. Н.

Руководитель практики

От ТЭК при КГИУ:

Преподаватель

Колончина Н.С.

Руководитель практики

От предприятия

ТОО «Промэлектросимтем»:

Руководитель

г. Темиртау, 2022г.

СОДЕРЖАНИЕ

| | Введение | 4 |

| 1 | Характеристика листопрокатных цехов | |

| 1.1 | Краткая характеристика ЛПЦ №1 | 6 |

| 1.2 | Краткая характеристика ЛПЦ №2 | 7 |

| 1.3 | Краткая характеристика ЛПЦ №3 | 7 |

| 1.4 | Краткая характеристика ЦГЦА (ЛПЦ №4) | 10 |

| 2 | Технология прокатки полос на шестиклетевом стане "1400" | |

| 2.1 | Краткая техническая характеристика основного технологического оборудования шестиклетевого стана "1400" | 11 |

| 2.2 | Требования, предъявляемые к подкату для шестиклетевого стана "1400" | 14 |

| 2.3 | Требования, предъявляемые к прокату шестиклетевого стана "1400" | 14 |

| 2.4 | Подготовка стана к работе и его настройка | 14 |

| 2.5 | Задача рулона на стан | 16 |

| 2.6 | Прокатка полос на стане | 18 |

| 2.7 | Управление станом | 20 |

| 2.8 | Эксплуатация технологической смазки при прокатке | 21 |

| 2.9 | Эксплуатация валков, их перевалка и охлаждение | 22 |

| 2.10 | Контроль технологического процесса. Датчики и приборы технологического контроля | 23 |

| 3 | Техника безопасности при прокатке | 24 |

| 4 | Охрана труда при прокатке | 25 |

| | Заключение | 27 |

| | Список использованных источников | 28 |

Введение

Карагандинский металлургический комбинат, а ныне "АрселорМиттал Темиртау" входит в число пяти крупнейших предприятий металлургического комплекса стран СНГ, специализирующихся на производстве листового проката.

Датой его рождения считается 3 июля 1960 года. В этот день доменная печь № 1 выдала первый чугун. За прошедшие годы комбинат превратился в мощное современное предприятие с полным металлургическим циклом, производящее чугун, сталь, прокат широкого сортамента и назначения, а также продукты коксохимического производства и сырьё для строительной индустрии.

Предпосылкой для дальнейшего развития комбината послужило выгодное экономическое и географическое расположение, т. е. наличие коксующихся углей Карагандинского бассейна, близко расположенных месторождений железных и марганцевых руд Центрального и Восточного Казахстана, а также перспективных районов сбыта металлоконструкции.

На протяжении своей полувековой истории комбинат постоянно рос и развивался, вводил в строй новые производства, расширял номенклатуру выпускаемой продукции.

В 1964 году введен в эксплуатацию комплекс большегрузных мартеновских печей №1 и №2. Произведен выпуск первой плавки. 25 марта 1966 г. – введен в эксплуатацию слябинг "1150" (обжимной цех), а 9 января 1968 г. – введен в строй стан "1700" горячей прокатки (ЛПЦ-1). В дальнейшем был введен в работу 250-тонный конвертор, а в 1973 и 1983 годах цех холодной прокатки (ЛПЦ - 2) и первая очередь цеха жести (ЛПЦ - 3). В 1998 году введен в эксплуатацию цех горячего цинкования и алюминирования, к маю 2002 года была закончена и введена в эксплуатацию вторая линия непрерывного горячего цинкования в составе ЦГЦА. 18 января 2005 г. – была запущена первая линия МНЛЗ, получен первый непрерывно - литой сляб. 3 ноября 2005 г. – запущена линия по производству окрашенного проката.

В 1995 году Карагандинский металлургический комбинат вошел в состав LNM Group (с декабря 2004 г. Mittal Steel Company) и зарегистрирован как Акционерное общество "ИСПАТ КАРМЕТ". Позднее в состав АО "ИСПАТ КАРМЕТ" также были введены часть шахт Карагандинского угольного бассейна с образованием угольного департамента АО "ИСПАТ КАРМЕТ" и ТЭЦ - 2. В декабре 2004 года, в связи с изменением торговой марки, АО "ИСПАТ КАРМЕТ" был переименован в АО "Миттал Стил Темиртау". В связи с объединением двух крупнейших мировых производителей стали Arcelor и Mittal Steel Company в сентябре 2007 года АО "Миттал Стил Темиртау" переименован АО "АрселорМиттал Темиртау". АО "АрселорМиттал Темиртау" является крупнейшим в Казахстане металлургическим предприятием с полным металлургическим циклом и проектной мощностью 4,5 млн. тонн проката в год.

На сегодняшний день АО "АрселорМиттал Темиртау" представляет собой:

- коксохимическое производство в составе шести коксовых батарей производственной мощностью 3,7 млн. тонн кокса в год. Сырьем коксохимического производства служат коксующиеся угли Карагандинского угольного бассейна;

- аглодоменное производство. Сырьем для доменной плавки является агломерат, окатыши, кокс. В качестве дополнительного топлива применяется вдувание мазута. Выплавляемый чугун предназначен для переработки в конверторном цех. Производственная мощность доменного цеха составляет 5,7 млн. тонн чугуна в год;

- сталеплавильное производство. В составе: миксерное отделение (2 миксера), участок выплавки стали (3 конвертера), участок доводки металла, две установки печь - ковш, 2 машины непрерывного литья заготовок, два цеха обжига извести, смоломагнезитный цех, копровый цех. Выплавка кипящих, полуспокойных, спокойных и низколегированных марок стали;

- прокатное производство состоит из цехов:

- листопрокатный цех №1, производит горячекатаный прокат в рулонах и листах толщиной от 2,0 до 12,0 мм., а также штрипс для электросварных труб. Мощность цеха 4600 тыс. тонн в год;

- листопрокатный цех №2, производит холоднокатаный прокат толщиной от 0,5 до 2,0 мм., штрипс для электросварных труб, а также прокат кровельный. Мощность цеха 1300 тыс. тонн в год;

- листопрокатный цех №3 (цех жести), производит жесть черную и белую для консервирования толщиной от 0,18 до 0,36 мм., а также прокат кровельный. Мощность цеха 750 тыс. тонн в год;

- цех горячего цинкования и алюминирования (листопрокатный цех №4), производит прокат с цинковым и алюмоцинковым покрытием и окрашенный прокат;

- сортопрокатный цех, производит мелко- и среднесортовой прокат широкого сортамента. Мощность цеха 400 тыс. тонн в год.

1 Характеристика листопрокатных цехов

-

Краткая характеристика ЛПЦ №1

Датой рождения листопрокатного цеха № 1 можно считать 6 января 1968 года, когда был подписан акт приемки прокатного стана "1700" в эксплуатацию.

Листопрокатный цех № 1 был построен государственным союзным институтом "Стальпроект".

ЛПЦ № 1 производит горячекатаную рулонную и листовую сталь, подкат для цеха холодной прокатки и цеха жести толщиной 2,0-12 мм, шириной 900-1500 мм.

В состав цеха входят: высокоавтоматизированный широкополосный стан "1700" производительностью 4600 тыс.т в год; четыре нагревательные методические печи; отделение отделки с двумя агрегатами поперечной резки, агрегатами продольной резки и агрегатом по производству лонжеронных полос.

В листопрокатном цехе № 1 имеются три отделения: термическое, стан "1700" и адьюстаж.

В термическом отделении в четырех методических печах слябы нагреваются до температуры прокатки. На стане в клетях черновой группы слябы обжимаются до толщины подката, необходимого для получения в клетях чистовой группы готового листа. Обжатие кромок раската до необходимых размеров ширины полосы производится в вертикальном окалиноломателе и вертикальных валках универсальных клетей №2-5.

Полосы, прокатанные на чистовой группе, для обеспечения необходимых механических свойств перед смоткой в рулоны охлаждаются водой с помощью специальной душирующей установки, которая расположена между моталками и чистовой группой стана.

Все полосы, прокатанные на стане, подвергаются смотке на трех моталках. Смотанные рулоны в потоке взвешиваются на весах.

На адьюстаже производится складирование прокатанных на стане рулонов металла, отгрузка их потребителю, дальнейшая обработка рулонов на агрегатах поперечной резки № 1 и № 2 для разделки их на лист.

С агрегатов поперечной резки пачки листов поступают на склад готовой продукции для упаковки обручкой, а также на агрегат нормализации для термообработки листов.

Готовая продукция в пачках листов и рулонах грузится на железнодорожный транспорт для отправки заказчикам.

Другая часть горячекатаных рулонов поступает на склад в цеха холодной прокатки (ЛПЦ №2 и ЛПЦ №3) для дальнейшего передела.

Кроме горячекатаного листового проката листопрокатный цех №1 занимается также отгрузкой товарных сляб.

1.2 Краткая характеристика ЛПЦ №2

ЛПЦ №2 введен в эксплуатацию в 1973 году. Проектная мощность цеха

1,3 миллиона тонн в год, продукция - холоднокатаные листы и рулоны толщиной от 0,5 до 2,0 мм., шириной от 850 до 1400 мм.

В составе цеха имеется четыре отделения: травильное, прокатное, термическое и отделение листоотделки.

Горячекатаные рулоны обрабатываются в травильных линиях для удаления с поверхности полос окалины в растворе соляной кислоты. После травления, промывки и сушки производится обрезка кромок, затем полосы сматываются в укрупненные рулоны. Одна часть травленых рулонов передается на шестиклетевой прокатный стан цеха жести (ЛПЦ №3) другая - на пятиклетевой стан холодной прокатки своего цеха. На стане производится прокатка с применением технологической смазки. Прокатанные рулоны поступают в термическое отделение для "светлого" отжига в атмосфере защитного газа в колпаковых печах.

Часть прокатанных рулонов передается в ЦГЦА (ЛПЦ №4) в состоянии прокатки.

Отожженные рулоны подвергаются дрессировке для получения требуемого качества поверхности, планшетности полос, а так же заданных физико-механических свойств готового проката.

В отделении листоотделки после дрессировки рулонов, производится отрезка кромок и резание полосы на мерные длины, и на агрегатах продольной резки, производится резка полосы на стальные листы.

Полученные рулоны и пачки листов передаются на участок упаковки, где производится их упаковка и маркировка, после чего следует отгрузка. Имеется возможность производить промасливание проката.

1.3 Краткая характеристика ЛПЦ №3

31 декабря 1983 года была принята в эксплуатацию первая очередь цеха жести мощностью 445,0 тысяч тонн в год, в том числе 375 тысяч тонн луженой электролитической жести. 31 декабря 1986 года актом рабочей комиссии была введена в эксплуатацию вторая очередь цеха жести мощностью 155,0 тысяч тонн. В 1989 году была введена в эксплуатацию третья очередь цеха жести мощностью 155,0 тысяч тонн в год.

Цех жести предназначен для производства жести с покрытием оловом, жести черной, ленты, полос из декапированной, кровельной и конструкционной стали в листах и рулонах.

ЛПЦ №3 состоит из четырех отделений:

- прокатное отделение;

- термическое отделение;

- лудильное отделение;

- адьюстаж;

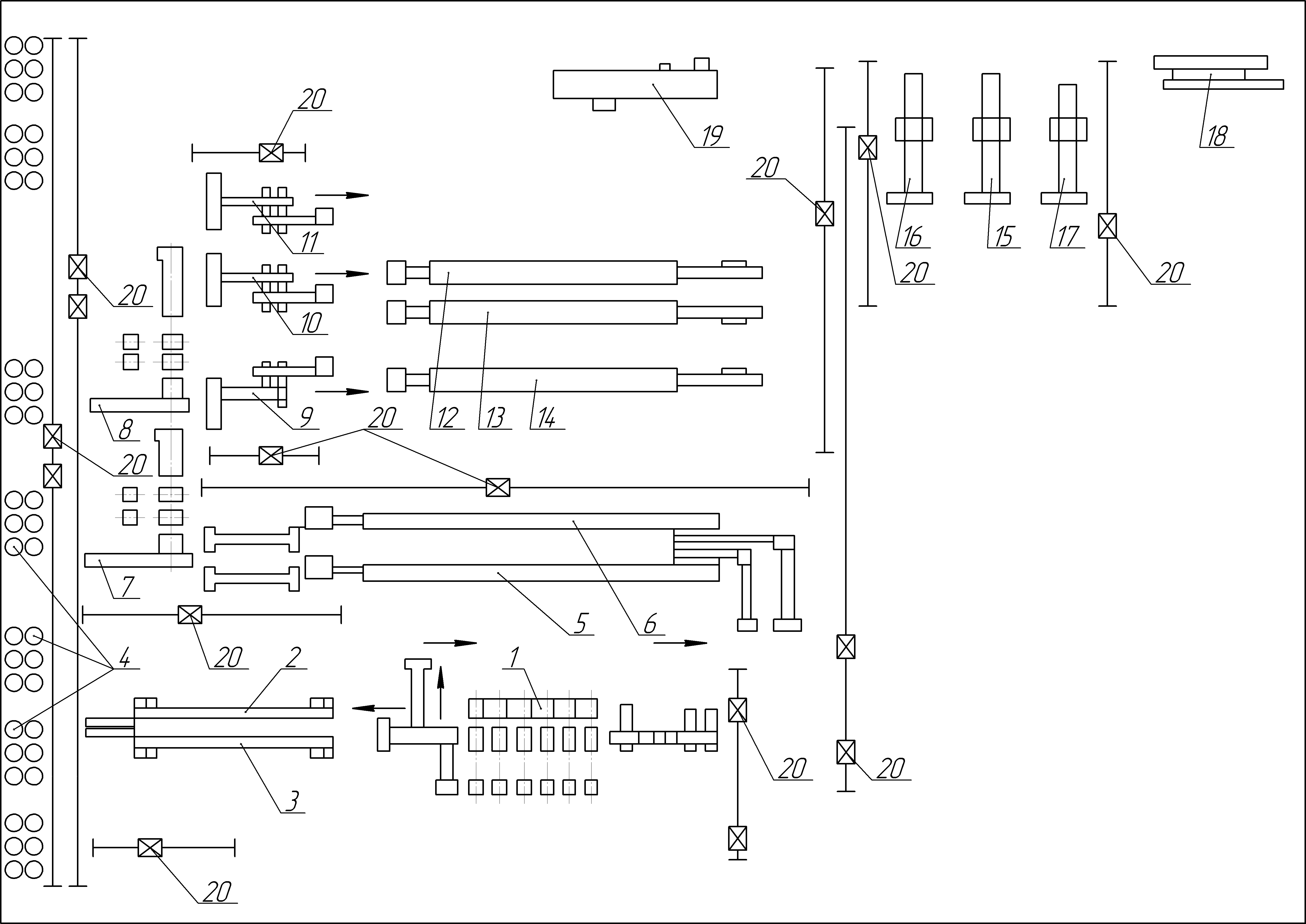

На рисунке 1. изображена схема расположения агрегатов в цехе.

1- непрерывный шестиклетевой стан "1400"; 2- агрегат электролитической очистки №1; 3- агрегат электролитической очистки №2; 4- отделение колпаковых печей и печных стендов; 5- агрегат непрерывного отжига жести №1; 6- агрегат непрерывного отжига жести №2; 7- двухклетевой прокатно-дрессировочный стан; 8- двухклетевой дрессировочный стан; 9- агрегат продольной резки и подготовки полосы№1; 10- агрегат продольной резки и подготовки полосы №2; 11- агрегат продольной резки и подготовки полосы №3; 12- агрегат электролитического лужения №1; 13- агрегат электролитического лужения №2; 14- агрегат электролитического лужения №3; 15- агрегат поперечной резки жести №1; 16- агрегат поперечной резки жести №2; 17- агрегат поперечной резки листов и жести