ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 45

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Вариант 16

Вопрос №1

В зависимости от отношения температуры деформации к температуре рекристаллизации различают холодную и горячую деформацию. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла. Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения для получения полностью рекристаллизованной структуры. Рекристаллизация – процесс зарождения и роста новых недеформированных зерен при нагреве наклепанного металла до определенной температуры. Температура начала рекристаллизации свинца: -33°С. Поэтому при комнатной температуре прокатка свинца - это горячая деформация. Сколько ни обжимай - наклепа не будет.

Вопрос №2

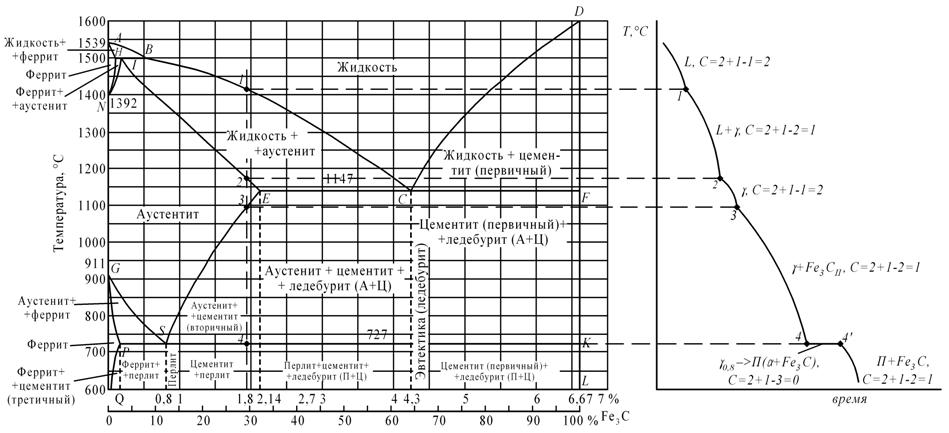

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD (линии ликвидус), и заканчивается при температурах, образующих линию AHJECF(линию солидус).

При кристаллизации сплавов по линии АВ из жидкого раствора выделяются кристаллы твердого раствора углерода в α-железе (δ-раствор). Процесс кристаллизации сплавов с содержанием углерода до 0,1 % заканчивается по линии АН с образованием α (δ)-твердого раствора. На линии HJBпротекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т. е. аустенит. Процесс первичной кристаллизации сталей заканчивается по линии AHJE.

Структура эвтектических чугунов при температурах ниже 727ºС состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727ºС состоит из ледебурита превращенного и цементита первичного.

Правило фаз устанавливает зависимость между числом степеней свободы, числом компонентов и числом фаз и выражается уравнением:

C = K + 1 – Ф,

где С – число степеней свободы системы;

К – число компонентов, образующих систему;

1 – число внешних факторов (внешним фактором считаем только температуру, так как давление за исключением очень высокого мало влияет на фазовое равновесие сплавов в твердом и жидком состояниях);

Ф – число фаз, находящихся в равновесии.

Сплав железа с углеродом, содержащий 3,4 %С, называется заэвтектоидной сталью. Его структура при комнатной температуре – Цементит (вторичный) + Перлит+ Ледобурид.

а) б)

Рисунок 1: а-диаграмма железо-цементит, б-кривая охлаждения для сплава, содержащего 3,4% углерода

Вопрос №3

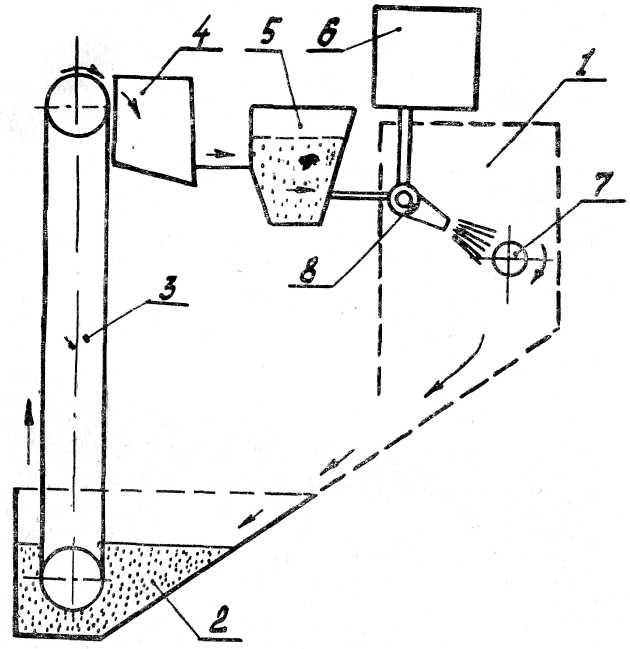

Дробеструйная обработка выполняется на пневматических или механических дробеметах. В первом случае дробь движется под действием сжатого воздуха, во втором — под действием центробежной силы, развивающейся в быстровра-щающемся массивном роторе.

Наибольшее распространение получили дробеметы механического типа. Они экономно расходуют энергию и процесс обработки на них стабилен ввиду постоянства скорости движения и размеров струи дроби.

Пневматический дробемет (рис. 8.3) обычно состоит из рабочей камеры 1, приемного бункера 2, элеватора 3 и сепаратора 4. Подготовленную к заправке дробь загружают в бункер 5, а обрабатываемую деталь 7 устанавливают в рабочей камере на оправке специального приспособления. Деталь приводится во вращательное двжение через редуктор и цепную передачу. Осевое перемещение детали осуществляется либо вручную, либо посредством специального механизма.

Из бункера дробь поступает в форсунку 8, а затем сжатым воздухом под давлением 5 - 6 кГ/см2 выбрасывается на обрабатываемую деталь. Соударение дробинок с деталью приводит к локальному пластическому деформированию, к появлению остаточных напряжений. После наклепа дробь поступает в приемный бункер. Затем дробь элеватором подается обратно в сепаратор, где она очищается от пыли и осколков дроби. Очищенная дробь подается в рабочий бункер для повторного использования.

Рис. 8.3. Схема пневматического дробемета.

Производительность, т.е. количество выбрасываемой на обрабатываемую поверхность дроби в единицу времени, регулируется изменением числа работающих форсунок

, изменением сечения сопла форсунки и изменением расхода воздуха и давления.

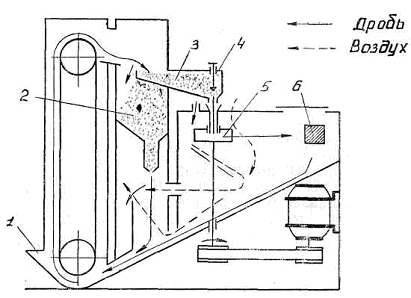

Из механических дробеметов рассмотрим универсальный дробемет ДУ-1, конструкции ЦНИИТМАШа, схема которого приведена на рис. 8.4.

Установка заправляется дробью, которую засыпают в бункер 1, элезатором дробь переносится в бункер 2, который рассчитан на размещение всей дроби, которой заправлена на быстровращающийся ротор 5.

В механических дробеметах диаметр ротора обычно колеблется в пределах 200 — 500 мм при ширине 45 — 125 мм, скорость вращения колеблется от 2000 до 3500 об/мин. Ротор укреплен на вертикальном валу и приводится во вращение от электродвигателя.

Рис. 8.4. Схема механического дробемета ДУ-1 конструкции ЦНИИТМАШа.

Получившие большое ускорение дробинки бомбардируют деталь 6, которая приводится во вращательное равномерное движение. Т.к. дробеструйной обработке могут подвергаться самые различные по форме и размерам детали, дробемет оборудован различными приспособлениями.

Обработанная дробь скатывается в нижний бункер и по пути производится очистка дроби от пыли, мелких, осколков и т. д.

Очистка производится воздушной струей с помощью вентилятора и сепаратора. Для работы применяется чугунная дробь.

Однако в последнее время получила применение стальная дробь, которая позволяет в 20 — 30 раз повысить изностойкость деталей дробемета и упростить устройство для очистки дроби, т. к. требуется значительно меньшая очистка.

Технологически процесс дробеструйной обработки обычно состоит из следующих операций:

1. Подготовка установки. Она заключается в проверке качества дроби, в проверке исправности оборудования и приспособлений.

2. Выбор и настройка режимов обработки. Осуществляется либо на основании опытных данных путем пробной обработки и испытания, либо по справочным данным.

3. Обработка детали или партии деталей дробью. Контроль качества обработки. Контролируется глубина и степень наклепа измерением твердости либо изготовлением шлифов или методом стравливания. Часто контроль осуществляется по специальным пластинкам.

Наклеп стальных заготовок производят чугунной или более прочной стальной дробью. При наклепе цветных металлов применяется алюминиевая или стеклянная дробь. Стальная или чугунная дробь не применяется потому, что осколки чугуна и стали шаржируют поверхность и вызывают электрохимическую коррозию (образуют микроэлементы).

В настоящее время широко применяется чугунная дробь, хотя и ее технологические свойства хуже стальной из-за низкой динамической прочности.

Дробеструйной обработкой может быть обеспечено:

а) глубина наклепанного слоя до 1,5 мм,

б) твердость нормализованной стали ст. 20 возрастает на 40%, а стали ст. 45 — на 20%.

В наклепанном слое возникают сжимающие напряжения до 80 кг/м2. Оптимизация режимов дробеструйной обработки проводится опытным путем на образцах металлов.

Технический контроль процесса производится с помощью специальных пластинок, по прогибу которых после обработки на принятых режимах судят о соответствии режимов заданным требованиям.

Дробеструйную обработку широко применяют для упрочнения деталей машин (рессор, пружин, торсионных валов, зубчатых колес, штанг, осей и т. д.), особенно работающих в условиях циклического изгиба и кручения.

Дробеструйную обработку применяют для повышения стойкости спиральных сверл, пуансонов горячей штамповки, гибочных матриц, штампов, буровых шарошек и т.д.

Большое значение имеет влияние дробеструйного упрочнения на процесс релаксации.

В процессе релаксации часть упругих деформаций переходит в остаточные пластические (особенно у пружин). Упрочнение подобных деталей не только повышает выносливость, но и обеспечивает надежность работы пружин.

Дробеструйная обработка повышает циклическую прочность зубчатых колес. Часто дробеструйная обработка зубчатых колес применяется с другими видами обработки — цементацией, цианированием и т.д.

Специальные исследования, проведенные на образцах из сталей марок 12ХНЗА; 18ХНВА и зубчатых колесах из сталей 18ХНВА, показали значительное повышение предела выносливости в результате применения дробеструйной обработки цементированной и закаленной поверхностей.

Дробеструйный наклеп широко применяется для повышения срока службы сварных швов.

Вопрос №4

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей в виде углеродных волокон (карбоволокон).

Высокая энергия связи С–С углеродных волокон позволяет им сохранять прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200°С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности. Межслойная прочность при сдвиге углепластиков увеличивается в 1,6–2,5 раза. Применяется вискеризация нитевидных кристаллов TiO2, AlN и Si3N4, что дает увеличение межслойной жесткости в 2 раза и прочности в 2,8 раза. Применяются пространственно армированные структуры.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

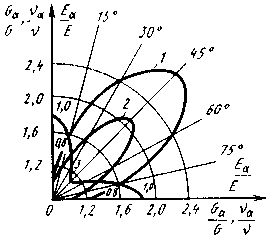

Рис.9. Значения модулей упругости (1), сдвига (2) и коэффициентов Пуассона (3) под углом к главному направлению композиционного материала, образованного системой трех нитей

Эпоксифенольные карбоволокниты КМУ-1л, упрочненный углеродной лентой, и КМУ-ly на жгуте, вискеризованном нитевидными кристаллами, могут длительно работать при температуре до 200°С.

Карбоволокниты КМУ-3 и КМУ-Зл получают на эпоксиани-линоформальдегидном связующем, их можно эксплуатировать при температуре до 100°С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидного связующего можно применять при температуре до 300°С.

Карбоволокниты отличаются высоким статическим и динамическим сопротивлением усталости (рис.9), сохраняют это свойство при нормальной и очень низкой температуре (высокая теплопроводность волокна предотвращает саморазогрев материала за счет внутреннего трения). Они водо- и химически стойкие. После воздействия на воздухе рентгеновского излучения σИЗГ и Е почти не изменяются.

Теплопроводность углепластиков в 1,5–2 раза выше, чем теплопроводность стеклопластиков. Они имеют следующие электрические свойства: ρV=0,0024÷0,0034 Ом∙см (вдоль волокон); е=10 и tgδ=0,01 (при частоте тока 1010 Гц).

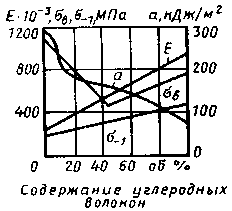

Карбостекловолокниты содержат наряду с угольными стеклянные волокна, что удешевляет материал. Зависимость механических свойств модифицированного карбоволокнита от содержания углеродных волокон показана на рис.10.

Рис.10. Зависимость модуля упругости Е, предела прочности σВ, ударной вязкости а и сопротивления усталости σ-1 карбостекловолокнита от содержания углеродных волокон (общее содержание наполнителя в композиции 62 об.%)

Карбоволокниты с углеродной матрицей.

Коксованные материалы получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800–1500°С образуются карбонизированные, при 2500–3000°С графитированные карбоволокниты. Для получения пироуглеродных материалов упрочнитель выкладывается по форме изделия и помещается в печь, в которую пропускается газообразный углеводород (метан). При определенном режиме (температуре 1100°С и остаточном давлении 2660 Па) метан разлагается и образующийся пиролитический