Файл: 1Номенклатура и область применения мк. Достоинства и недостатки мк.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 25

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

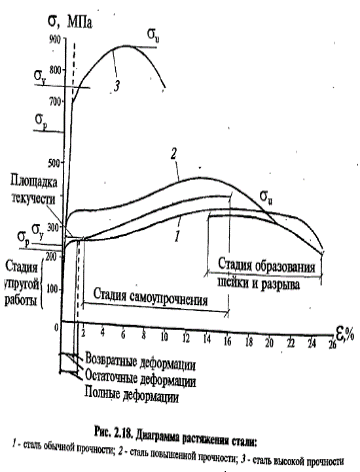

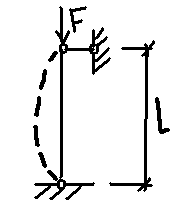

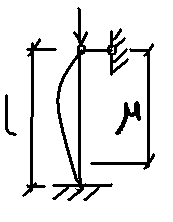

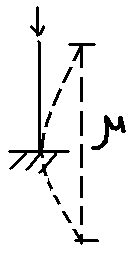

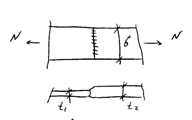

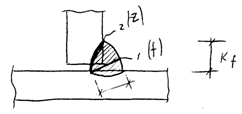

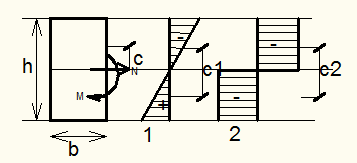

| 1Номенклатура и область применения МК. Достоинства и недостатки МК. Промышленные здания. Большепролетные покрытия зданий. Мосты, эстакады. Листовые конструкции. Башни и мачты. Каркасы многоэт.зданий. Крановые конструкции. Достоинства: Надежность, Легкость, Индустриальность, Непроницаемость, Ремонтопригодность. Недостатки:Коррозия.Небольшая огнестойкость. 5Способы изготовления (выплавки) сталей. Раскисление. Кислородно-конвертерный способ В процессе производства стали, чугун продувают в конвертере чистым кислородом. В результате окисления выделяется тепло, что способствует снижению примесей и повышению температуры металла. Далее происходит так называемое раскисление металла. Мартеновский способ Особенностью мартеновского способа производства стали является то, что количество кислорода, подаваемого в печь, превышает необходимый уровень. Это позволяет создать воздействие на металл окислительной атмосферы. В мартеновской печи возможно получать специальные сорта стали. Для этого в сырье вводят необходимые примеси. Электросталеплавильный способ Основной принцип электросталеплавильного способа производства стали – использование электроэнергии для нагрева металла. процесс выплавки связан с выработкой шлаков. Качество получаемой стали во многом зависит от количества и состава шлаков. Присутствие шлаков в процессе производства стали оказывает благотворное влияние на качество стали. Определенное соотношение количества шлаков выводит из стали ненужные вредоносные вещества, например, фосфор. Раскисление стали – это технологический процесс, при котором кислород, который растворен в металле, выводится из него или переводится в нерастворимое соединение, превращаясь в шлак. Нераскисленные стали кипят при разливке в изложицы в следствие выделения газов, такая сталь называется кипящей и является наиболее засоренной газами и менее однородной. Чтобы повысить качество МУ, ее раскисляют добавками кремния С (0,15-0,3%) или алюминияЮ(до 0,1%). Кремний соединяясь с кислородом уменьшает его вредное влияние. Такие стали не кипят при разливке в изложицы и называются спокойными(кремний 0,15-0,3%). Сп на 15-20% дороже чем кп. Полуспокойная сталь является промежуточной между СП и кп. Пс раскисляется меньшим количеством кремния(0,05-0,15%) чем СП. 9. Сортамент. Обозначение сечений элементов. Сортамент – каталог профилей с указанием их формы, допусков, характеристик металла и массы 1м длины. Он оформляется в виде ГОСТов и технических условий(ТУ). Отношение геометр.характеристик сечения данного профиля к тем же характеристикам ближайшего меньшего профиля – коэф.градации. Чем чаще градации размеров одного вида профиля, тем ближе сечение к требуемому по расчету, т.е. экономичнее. 13 Работа стали при многократно повторяющейся нагрузке, явление усталости металла. При многократном непрерывном нагружении металла возникает явление усталости металла, выражающееся в понижении прочности. У стали с увеличением числа нагружений прочность снижается, приближаясь к некоторой величине при которой разрушение не происходит. Эта величина называется пределом усталостной прочности. Выносливость металла- способность сопротивляться усталости. Усталостная прочность сильно зависит от концентраторов напряжений 18.Характеристические и расчетные значения прочности стали (fyk ,fuk , . fyd ,fud, fs ). Коэффициенты условий работы и ответственности сооружения. A — площадь сечения брутто; Ab,n — площадь сечения болта нетто; Ad — площадь сечения раскосов; Af — площадь сечения полки (пояса); An — площадь сечения нетто; Aw — площадь сечения стенки; Awf — площадь сечения по металлу углового шва; Awz — площадь сечения по металлу границы сплавления; BEd — расчетное значение бимомента (изгибно-крутящего бимомента); E — модуль упругости; FEd — расчетное значение силы, действующей на конструкцию; G — модуль сдвига; I — момент инерции сечения брутто; Im; Id — моменты инерции сечения пояса и раскосов фермы соответственно; Ir — то же ребра, планки; Irl — то же продольного ребра; It — момент инерции при свободном кручении; Ix; Iy — моменты инерции сечения брутто относительно осей x–x и y–y соответственно; Ixn; Iyn — моменты инерции сечения нетто относительно осей x–x и y–y соответственно; I — секториальный момент инерции сечения брутто; In — то же сечения нетто; MEd — расчетное значение изгибающего момента; Mx,Ed; My,Ed — расчетные значения изгибающих моментов относительно осей x–x и y–y соответственно; Nad — дополнительное усилие; Nbm — продольная сила от момента в ветви колонны; NEd — расчетное значение осевого усилия (продольная сила); S — статический момент сдвигаемой части сечения брутто относительно нейтральной оси; VEd — расчетное усилие сдвига (поперечная сила, сила сдвига); Vfic — условная поперечная сила для соединительных элементов; Vs — условная поперечная сила, приходящаяся на систему планок, расположенных в одной плоскости; Wc; Wt — моменты сопротивления сечения для сжатой и растянутой полок соответственно; Wx; Wy — моменты сопротивления сечения брутто относительно осей x–x и y–y соответственно; Wxn; Wyn — моменты сопротивления сечения нетто относительно осей x–x и y–y соответственно; W — секториальный момент сопротивления сечения брутто; Wn — то же сечения нетто; Wc; Wt — секториальный момент сопротивления сечения для наиболее сжатой и растянутой точек сечения соответственно; b — ширина; bef — расчетная ширина; bf — ширина полки (пояса); br — ширина выступающей части ребра, свеса; cx; cy — коэффициенты, учитывающие развитие пластических деформаций при изгибе относительно осей x–x, y–y соответственно; d — диаметр отверстия болта; db — наружный диаметр стержня болта; e — эксцентриситет силы; fba(Rba) — расчетное значение прочности на растяжение фундаментных болтов; fbh(Rbh) — расчетное значение прочности на растяжение высокопрочных болтов; fbp(Rbp) — расчетное значение прочности на смятие одноболтового соединения; fbs(Rbs) — расчетное значение прочности на срез одноболтового соединения; fbt(Rbt) — расчетное значение прочности на растяжение одноболтового соединения; fbu(Rbu) — расчетное значение прочности на растяжение U-образных болтов; fbuk(Rbun) — характеристическое (нормативное) значение предела прочности стали болтов; fbyk(Rbyn) — характеристическое (нормативное) значение предела текучести стали болтов; fcd(Rcd) — расчетное значение прочности на диаметральное сжатие катков (при свободном касании в конструкциях с ограниченной подвижностью); fdh(Rdh) — расчетное значение прочности на растяжение высокопрочной проволоки; flp(Rlp) — расчетное значение прочности на местное смятие в цилиндрических шарнирах (цапфах) при плотном касании; fp(Rp) — расчетное значение прочности стали на смятие торцевой поверхности (при наличии пригонки); fs(Rs) — расчетное значение прочности стали на сдвиг; fud(Ru) — расчетное значение предела прочности стали; fuk(Run) — характеристическое (нормативное) значение предела прочности стали; fv(Rv) — расчетное значение усталостной прочности стали; fwf(Rwf) — расчетное значение прочности угловых швов на срез (условный) по металлу шва; fws(Rws) — расчетное значение прочности стыковых сварных соединений на сдвиг; fwu(Rwu) — расчетное значение прочности стыковых сварных соединений на растяжение, сжатие, изгиб по пределу прочности; fwuk(Rwun) — характеристическое (нормативное) значение предела прочности металла шва; fwy(Rwy) — расчетное значение прочности стыковых сварных соединений на растяжение, сжатие, изгиб по пределу текучести; fwz(Rwz) — расчетное значение прочности угловых швов на срез (условный) по металлу границы сплавления; fyd(Ry) — расчетное значение предела текучести стали; fydf(Ryf) — то же для полки (пояса); fydw(Ryw) — то же для стенки; fyk(Ryn) — характеристическое (нормативное) значение предела текучести стали; h — высота; hef — расчетная высота стенки; hw — высота стенки; i — радиус инерции сечения; imin — наименьший радиус инерции сечения; ix; iy — радиусы инерции сечения относительно осей x–x и y–y соответственно; kf — катет углового шва; l — длина, пролет; lc — длина стойки, колонны, распорки; ld — длина раскоса; lef — расчетная длина; lm — длина панели пояса фермы или колонны; ls — длина планки; lw — длина сварного шва; lx; ly — расчетная длина элемента в плоскостях, перпендикулярных осям x–x и y–y соответственно; m — относительный эксцентриситет, ; c eA m W r — радиус; t — толщина; tf — толщина полки (пояса); tw — толщина стенки. 3.2.2 Буквы греческого алфавита f — отношение площади сечения полки (пояса) к площади сечения стенки, ; f f w A A f; z — коэффициенты для расчета углового шва соответственно по металлу шва и по металлу границы сплавления; b — коэффициент условий работы болтового соединения; c — коэффициент условий работы конструкций и элементов; F — частный коэффициент для воздействия; m — частный коэффициент по материалу; s — частный коэффициент устойчивости системы; u — частный коэффициент для конструкций и элементов, рассчитываемых на прочность с использованием расчетного значения предела прочности; — гибкость, ; ef i l — условная гибкость, ; yd f E ef — приведенная гибкость стержня сквозного сечения; ef — условная приведенная гибкость стержня сквозного сечения, ; yd ef ef f E f — условная гибкость свеса пояса, ; ef yd f f b f t E f ,1 — условная гибкость поясного листа, ,1 ,1 ; ef yd f f b f t E uf — предельная условная гибкость свеса пояса (поясного листа); uw — предельная условная гибкость стенки; w — условная гибкость стенки, ; ef yd w w h f t E x; y — расчетная гибкость элемента в плоскостях, перпендикулярных осям x–x и y–y соответственно; — относительная деформация; yk — относительная деформация, соответствующая характеристическому (нормативному) значению предела текучести; — коэффициент влияния формы сечения; — абсолютное значение нормального напряжения; loc — местное напряжение; x; y — нормальные напряжения, параллельные осям x–x и y–y соответственно; ; xy — касательное напряжение; x; y — касательные напряжения, параллельные осям x–x и y–y соответственно; — коэффициент устойчивости при центральном сжатии; b — коэффициент устойчивости при изгибе; e — коэффициент устойчивости при сжатии с изгибом; exy — коэффициент устойчивости при сжатии с изгибом в двух плоскостях; x(y) — коэффициент устойчивости при сжатии; — секториальная координата. | 2Типизация и унификация МК. Эффективно и комплексно производственные требования к МК удовлетворяются за счет типизации. Унификация – ограничение количества элементов конструкций, а также конструкционных форм на основе ЕМС.Разработаны типовые решения часто повторяющихся констр.элементов – колонн, ферм, подкрановых балок и т.д. В этих типовых решениях унифицированы размеры элементов и их сопряжения. Для некоторых элементов разработаны стандарты. Типовые решения разработаны на основе применения оптимальных с точки зрения затрат металла, размеров элементов, оптимальной технологии их изготовления и возможностей транспортировки. Типизация и проводимые на ее основе унификация и стандартизация обеспечивают большую повторяемость, серийность изготовления констр.элементов и их деталей на заводах и способствуют повышению производительности труда, сокращению сроков изготовления. 6 Термическая обработка сталей. 1)Нормализация—нагревание стали до температуры 1-го фазового превращения зерна(красного коления) 910градусов, потом медленное остывание на воздухе. Разрыхляется зерно, повышается прочность и пластичность, снижаются внутренние напряжения. 2)Закалка—нагревание до 910градусов, но быстрое остывание(водяные ванны).Скорость остывания выше скорости образования структуры зерна. Повышается прочность, снижается пластичность, повышается хрупкость. Структура зерна хрупкая. 3)Отпуск—нагревание до 723 градусов и медленное остывание в печи. Дает упорядоч.структуру, повышенную пластичность, прочность, пропадают внутренние напряжения. Отпуск может быть высокий(до 723град), средний(до 450-500град) и низкий(до 200-250град). Как правило для улучшения качества стали, после закалки ,ее совмещают с отпуском. 10 Работа стали под нагрузкой. Диаграмма работы стали на растяжение.Механические характеристики стали (предел текучести, предел прочности, относительная деформация, ударная вязкость).  14Работа стали при концентрации напряжений. Хрупкое разрушение. Факторы, влияющие на хрупкость стали. Вязкое разрушение определяется развитием пластических деформаций по части сечения, либо по всему сечению. При этом несущая способность мет.конструкций лимитируется развитием больших перемещений (прогибов). Хрупкое разрушение наступает при малых деформациях без ярко выраженного явления пластичности. На хрупкость стали влияет: качество стали, старение, концентрации напряжений, температура эксплуатации, характер силового воздействия. Наличие серы и фосфора, избыточное содержание углерода способствует увеличению хрупкости стали. Повисить сопротивление хрупкому разрушению можно легированием и термообработкой. Также целесообразно применение сталей СП и ПС плавок. 15Метод расчета строительных конструкций по предельным состояниям. Под пред.сотояниями понимают такие состояния, при которых конструкции или основания перестают удовлетворять предъявляемым к ним требованиям, заданным в соответствии с назначением и ответственностью соорудений. Выделяют две группы пред.состояний: 1.по потере несущей способности(разрушение конструкции, потеря устойчивости, чрезмерное развитие пластических деформаций, трещины) 2.по непригодности к норм.эксплуатации( чрезмерные деформации, углы поворота, трещины) Для первой группы: N<=Ф; N-расчетное усилие(max усилие в элементе за все время), Ф- несущая способность элемента(min значение несущей способности за все время). N=ΣFiH∙Ni∙γf∙ψ; FIh – нормативная нагрузка, Ni – усилие в элементе от FIн=1, γf – коэф. надежности по нагрузке; ψ – коэф.сочетания нагрузок. Ф=А∙(Ryn/γm)(γc/γn)=A∙(Run/γm)(γc/γnγu) По второй формуле можно определить Ф только для тех конструкций, где можно допустить развитие пластич.деформаций. A – геометр.характеристика сечения, Ryn – нормативное сопротивление стали по пределу текучести(Ryn=σу), Run – нормативное сопротивление стали по пределу прочности, γm – коэф.надежности по материалу, γc – коэф.условий работы, γn – коэф.надежности сооружения(γn=1, 0.95, 0.9), γu =1 – коэф.надежности при расчете конструкций по пределу прочности. Для второй группы: f<=[f] или Σfi∙Fin∙ψ<=[f]. fi – Перемещения, углы поворота, деформации от Fin=1. Ψ<=1 [f]-предельный прогиб. f/l<=[f/l] подкрановые балки [f/l]<=1/700, балки [f/l]<=1/400. Rs=0,58Ry Ry=Ryn/γm Ru=Run/γm 19Расчет центрально-нагруженных элементов на прочность. 20Расчет центрально-сжатых элементов на устойчивость.  При F>Fcr стержень потеряет устойчивость  – формула Эйлера – формула Эйлера Чем больше J, тем больше  . . А1=А2, но  > > Радиус инерции   Гибкость стержня   – расчетная длина стержня – расчетная длина стержня  – коэф приведения к расчетной длине, зависящий от степени защемления – коэф приведения к расчетной длине, зависящий от степени защемления        – геоментрическая длина. – геоментрическая длина.   Т.е., если  , то справедлива формула Эйлера , то справедлива формула Эйлера  => =>   – коэф продольного изгиба. – коэф продольного изгиба. или или  -формула проверки центрально-нагруженных э-ов -формула проверки центрально-нагруженных э-ов – несущая способность центрально сжатого стержня. – несущая способность центрально сжатого стержня. <= <=  по табл 72 СНиП 11-23-81 по табл 72 СНиП 11-23-8123Расчет внецентренно-нагруженных элементов на прочность.  Расчет на прочность внецентренно сжат.(растянутых) э-ов, а также сжато-изгибаемых э-ов выполненных из сталей σ≤530МПа работающих при статич.нагрузках при касат.напряжениях τ≤0,5Rs и N/(ARo)>0,1 расчет можно вести с учетом пластич.деформаций.  ± ± ± ± ≤1 ≤1При N≠0, Mx≠0, My=0:  ± ± ≤1 γn учтено прирасчете N, Mx, My. ≤1 γn учтено прирасчете N, Mx, My.Wplx=Cx∙Wx N, Mx, My – расчетные усилия u,Сx, Cy –коэф.перехода от упругого к пластич. состоянию. Xi, Yi – координаты. Во всех остальных случаях расчет ведут при упругой стадии работы  ± ± ± ± ≤1 ≤126Виды сварных швов, типы сварных соединений. Типы сварных швов и соединений. По конструктивному признаку сварные швы подразделяются на стыковые и угловые. Стыковые швы соединяют элементы, расположенные в одной плоскости, а угловые швы - элементы, расположенные в разных плоскостях На рис. 5.1 приведены типы сварных соединений: стыковыми швами - а) – листов и уголков; угловыми швами - б) – нахлесточное, в) – в тавр, г) – в угол. 88 Стыковые швы наиболее рациональны по расходу присадочного материала, плавная передача силового потока, имеет место наименьшее количество концентраторов напряжений, удобны для проведения контроля. В соединения с угловыми швам наблюдается неравномерное распределение силового потока, вызывающее концентрацию напряжений, поэтому такие соединения не рекомендуются применять в конструкциях, воспринимающих переменные или динамические нагрузки, а также эксплуатируемых при низких температурах. Типы: стыковые (могут быть прямые и косые) и угловые швы (в тавр и в нахлёстку). Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку. Стыковое соединение может быть, в зависимости от расположения шва:

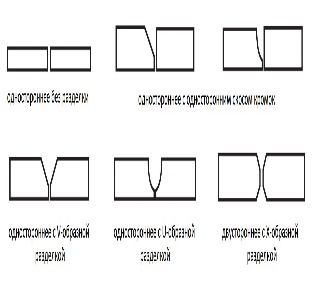

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение – процесс). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, около 1- 2 мм. Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок. При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов. По положению в пространстве: потолочные, нижние, вертикальные, горизонтальные. | 3Организация проектирования МК. При проектировании металлических конструкций должны учитываться следующие основные требования: Условия эксплуатации. Экономия металла. Транспортабельность. Технологичность. Скоростной монтаж. Долговечность конструкции. Эстетичность. Проектирование выполняется в одну или две стадии: проектное задание и рабочие чертежи. В проектном задании обосновывается целесообразность применения мет.конструкций. Рабочий проект включает две стадии: КМ(конструкции металлические) и В КМ решаются вопросы компоновки МК и увязки их с другими частями проекта. КМД(конструкции металлические, деталировка). 7Маркировка и классификация малоуглеродистых и низколегированных сталей, их выбор для строительных металлоконструкций. МУ стали маркируются:

Для сварных конструкций применяют в основном низкоуглеродистые стали. По ГОСТ 27772(с235,с245,с255,с275,с285). Например, с235-сталь строительная с пределом текучести 235МПа. По ГОСТ 380(Ст0,Ст1,Ст2,Ст3,Ст4,Ст5). В строительстве применяют Ст3(содержание углерода = (0,14-0,25%) Вст3кп2(с235), Вст3пс6(с245), Вст3сп5(с255), Вст3Гпс5(с255). Углеродистые стали обыкновенного качества подразделяются на группы:

кп, пс, сп — степень раскисления: кп — кипящая(кремния <=0,07%), пс — полуспокойная(кремния = 0,5-0,15%), сп — спокойная(кремния = 0,15-0,3%). Гпс – марганцеватистая пс(Si+Mn). Последняя цифра - категории качества: 2 - σy, σu, ε; 3,4,5,6 - σy, σu, ε,КС. KCU=>30 Дж/см2, KCV=>27 Дж/см2. Вст3сп5- МУ , В, ст3, сп,5. НЛ:По степени легирования сталь может быть:

По ГОСТ 27772(с345,с375,с390). С345- сталь строительная с σy(σ02)=345МПа. По ГОСТ 19281, 19282 (09Г2, 15ХСНД, 17Г2С1). Г-марганец, Д-медь, С-кремний, Ю-алюминий, Н-никель, М-молибден, Т-титан, Ф-вольфрам, Х-хром. Все НЛ являются спокойными. 15ХСНД – 0,15% углерода; Х, С, Н, Д-до 1%. 11. Работа стали при сложном напряженном состоянии. Приведенные напряжения, условие пластичности. Отношение максимального напряжения в месте концентрации напряжений к основному, равномерно распределенному, называется коэффициентом концентрации. К – коэф концентрации напряжений  , где , где  Nad — дополнительное усилие; При статической нагрузке и положительных температурах, концентрация напряжений не влияет на прочность. При отрицательных температурах (при понижении температуры) прочность на разрыв повышается, а при наличии концентратора напряжения происходит резкое падение прочности. Концентраторы напряжений очень опасны, особенно при пониженных температурах. Опасны для конструкций, работающих на динамические нагрузки и при отрицательных температурах. Концентраторы напряжений-сварные швы, сколы, трещины. 16Классификация нагрузок и воздействий. Нагрузки:Постоянные(собственный вес);Технологические (вес оборудования, людей, материалов); Атмосферные(снег, ветер); Температурные; Монтажные; Сейсмические; Аварийные. Воздействия: Химические; Радиационные; Биологические. По характеру действия нагрузки:

В зависимости от продолжительности нагрузки: 1.Постоянные( собственный вес;давление грунтов; преднапряжение) 2.Временные: длительно действующие; кратковременные(снег, ветер). 3.Особые(сейсмические, аварийные, просадки грунтов). 21 Расчет изгибаемых элементов в упругой стадии работы материала.  Последовательное изменение эпюр напряжений при изгибе а – упругое состояние; б и г – пластическое состояние при наличии упругого ядра; в – шарнир пластичности; При расчете на прочность в упругой стадии: Проверка нормальных напряжений:  ≤Ryϒc M=Mmax ≤Ryϒc M=Mmax  ≤Ryϒc ≤Ryϒc  ≤1, ≤1,Mx-расчётные изгибающие моменты Ix-моменты инерции сечения y-координата рассматриваемой точки сечения  =Wx =WxПроверка касательных напряжений:  ≤Rsϒc, Q=Qmax ≤Rsϒc, Q=QmaxQ – поперечная сила S – статический момент сопротивления половины сечении Ix – момент инерции tw – толщина сечения 24Расчет внецентренно-сжатых элементов на устойчивость. При приложении сжимающей силы с эксцентрицитетом стержень работает как внецентренно сжатый. При одновременном приложении продольной осевой силы и поперечной нагрузки, вызывающей изгиб, стержень будет сжато- изгибаемым. Хотя в том и в другом случае по сечению развиваются напряжения одинакового вида, вызванные продольной силой и моментом, работа стержня в этих случаях несколько отличается главным образом в предельном состоянии при малых гибкостях. Однако в целях упрощения практических методов расчета (в небольшой запас) сжато-изгибаемые стержни при рассмотрении критического состояния потери устойчивости приравниваются к внецентренно сжатым, имеющим эксцентрицитет e = M / N. N/(ϕeA)≤(Ryϒc)/ ϒn ϕe= σecr/  , коэффициент перехода от расчётного сопротивления стали , коэффициент перехода от расчётного сопротивления стали  к приложенному напряжению потери устойчивости, учитывает влияние момента на потерю устойчивости к приложенному напряжению потери устойчивости, учитывает влияние момента на потерю устойчивостиϕe< ϕ Для сплошностенчатого стержня: ϕe<=λ=λmax*  , (λ-условная гибкость) , (λ-условная гибкость)λmax<=(λx=  ; λy= ; λy= ) )mef=η*m mef-приведённый эксцентриситет η-коэффициент влияния формы сечения, принимаемый по СНиП m-относительный эксцентриситет, m=  , где l=M/N, p-ядровое расстояние , где l=M/N, p-ядровое расстояниеp=Wc/A, Wc-момент сопротивления относительно сжатого волокна m=M*A/N*Wc Для сквозных сечений: N/(ϕeA)≤(Ryϒc)/ ϒn ϕe<= λef=λef*  , (λ-условная гибкость) , (λ-условная гибкость)mx=  mx=  a-расстояние от центра тяж.сечения до оси сжатой ветви Расчёт на устойчивость не требуется если:

В этих случаях расчёт следует выполнять как для изгибаемых элементов. 27Расчет стыковых швов на действие N, M и V .  N – внешняя сила; tmin – меньшая из толщин соединяемых элементов;  – расчетная длина стыкового шва; – расчетная длина стыкового шва;  – расчетное сопротивление стыкового шва растяжению, сжатию и изгибу по пределу текучести; – расчетное сопротивление стыкового шва растяжению, сжатию и изгибу по пределу текучести;  -расчетное сопр.стали по пределу текучести -расчетное сопр.стали по пределу текучестиПри физических методах контроля качества шва Rwy=Ry.(сжатие, растяжение, изгиб,физ.методы контроля). При визуальном контроле качества шва для растянутых и изгибаемых стыковых швов Rwy=0,85Ry.(растяжение, изгиб, обычные методы контроля) Rwy=Ry характерен в том случае, когда марка стали соответствует типу электрода. Чтобы увел. площадь св. шва выполняют шов на выводные планки, затем их обрезают.  28Расчет угловых швов на действие N, M и V. П  роизводится на условный срез по 2-м сечениям. роизводится на условный срез по 2-м сечениям.Разрушение может пройти по 2-м сечениям: 1 – по металлу шва. 2 – по металлу границы сплавления. По металлу шва расчет производится по формуле:  По металлу границы сплавления:  lw – расчетная длина углового шва, равная его полной длине минус 10 мм, которые учитывают непровар по концам шва.   коэффициен глубины проплавления шва; зависит от вида сварки, положения шва, величина катета Kf.. По СН (таблица 34) коэффициен глубины проплавления шва; зависит от вида сварки, положения шва, величина катета Kf.. По СН (таблица 34)Для ручной сварки:  Физический смысл:  переход от величины катета к ширине возможной трещины при разрушении шва. переход от величины катета к ширине возможной трещины при разрушении шва.Rwf, Rwz – расчетное сопротивление условному срезу по соответствующим сечениям шва. Rwf - принимается по таблице 56 СниП в зависимости от вида сварочного материала (электрод, свар. пров.); Rwz – принимается как 45% от нормативного временного сопротивления основного металла (мет. элементов); Rwz =0,45*Run;  - коэф. услов. работы сварного соединения. Они равны 1 при эксплуатации конструкции в климат. районе с расчетной температурой выше -40 Со или 0,85 при температурой ниже -40 Со - коэф. услов. работы сварного соединения. Они равны 1 при эксплуатации конструкции в климат. районе с расчетной температурой выше -40 Со или 0,85 при температурой ниже -40 Со29Конструктивные требования к угловым и стыковым швам. I) Угловые швы: 1.kf назначается чтобы варить за один проход 2.kfmin =4 мм; kfmin → f(tmax) –обеспечить провар толстого элемента 3.kfmin=1,2tmin – исключить прожег 4.lwmax=85βfkf 5.расчетные швы должны быть выпуклыми I I)Стыковые швы: 1.если t1>t2, то tw=tmin=t2 2.если t-t2>4мм, то для снижения концентрации напряжений выполняют скос толстого листа 3. расчетные швы должны быть выпуклыми 30Типы болтов. Классы прочности и точности. Достоинства и недостатки болтовых соединений. Для соединения метал. конструкций помимо сварки применяют болты и заклепки. В настоящее время заклепочные соединения практически не применяются. Они заменяются постановкой высокопрочных болтов, применение к-х создает в конструкции фрикционные соединения (соед. работающие за счет сил трения). Болтовые соединения применяют при монтаже. Достоинства: простота, отсутствие сложного оборудования, высокая надежность работ. Недостатки: появление отверстий в сечении. Типы болтов: Обычные болты (грубой, нормальной и повышенной точности) – классы точности С,В,А С :  ; ;В :  ; ;А :  ; ;1-Высокопрочные болты (изгот. из стали высокой прочности, временное сопротивление  , термически обработанные. Болты норм. точности, гайки затягивают тарировочным ключом (контр.силу натяжения болта), обжимается пакет. Болт работает на осевое растяжение, обеспечивает передачу сил сдвига трением между соед.элементами (фрикционное соединение). Применяют в соед. имеющих большие сдвиг. силы, и при действии динамич. и вибрационных нагрузок). Для увеличения сил трения поверхности очищают от грязи, ржавчины, масел. , термически обработанные. Болты норм. точности, гайки затягивают тарировочным ключом (контр.силу натяжения болта), обжимается пакет. Болт работает на осевое растяжение, обеспечивает передачу сил сдвига трением между соед.элементами (фрикционное соединение). Применяют в соед. имеющих большие сдвиг. силы, и при действии динамич. и вибрационных нагрузок). Для увеличения сил трения поверхности очищают от грязи, ржавчины, масел.2-Самонарезающие болты (наличие резьбы полного спец. профиля на всей длине стержня. Не требуют гаек. Применяются для крепления профилированного настила к прогонам и элементам фахверка. + необходимость доступа к констр. только с одной стороны). 3-Анкерные (фундаментные) болты (служат для крепления колонн к фундаментам и воспринимают растягивающие усилия). - (кл.С) Болты грубой точности: Ст2, Ст3; (Изготавливаются из углеродистой стали горячей или холодной высадкой, иногда с последующей термообработкой) Устанавливаются в отверстия = d+(2..3) мм. При этом достигается легкость постановки болтов в отв. с небольшой «чернотой», т.е. с некоторым несовпадением стенок отв. смежных соединяемых элементов конструкции. (при приложении усилия => значительные перемещения, неодновременность вступления в работу всех болтов соединения. Ставят конструктивно без расчета). - (кл.В) Болты нормальной точности: Ст2, Ст3; (выполняются штамповкой) dотв. =d+(1..1,5) мм. Менее деформативные чем (С), требуют более высокой точности при обр. отв. в соединяемых элементах конструкции. - (кл.А) Болты повышенной точности: Ст2, Ст3, 09Г2С; (изготавливаются на токарных станках). dотв. =d+(0,25..0,3) мм. Имеют высокую стоимость, При приложении нагрузки все болты практически одновременно вступают в работу => соед. малодеформативно, требует высокой точности исполнения отв. в деталях (болт.продавливают). По прочности на классы 4.6 | 4.8 | 5.6 | 8.8: - первая цифра * 10 – минимальное временное сопр.болта кН/см2 - произведение чисел – предел текучести болта кН/см2 - вторая цифра * 10 – соотношение σy/ σu в %. 4*100=400Мпа = Rbun ; 400*0,8=320Мпа=Rbyn | 4Структура стали и химический состав. Сталь – сплав железа с углеродом и легирующими добавками(для улучш.свойств). Также стали содержат примеси. Качество определяется мех.характеристиками и хим.составом. К мех.характеристикам относят: прочность(предел текучести и предел прочности) характеристическое (нормативное) значение предела текучести стали;, fud(Ru) — расчетное значение предела прочности стали; fuk(Run) — характеристическое (нормативное) значение предела прочности стали; fyd(Ry) — расчетное значение предела текучести стали; fyk(Ryn) —упругость(предел пропорциональности), пластичность(предел пластичности), хрупкость(ударная вязкость). Хим.состав:1.Основу стали составляет феррит. Феррит имеет малую прочность и очень пластичен, поэтому в чистом виде в строительных конструкциях не применяется;2.Углерод: Углеродистые стали: МУ(С<=0,25%), СУ(0,25 8 Алюминиевые сплавы – маркировка, структура, свойства. Алюминиевые деформируемые сплавы обозначают буквами АД и цифрой, показывающей порядковый номер сплава. Дуралюмин расшифровывают как твёрдый алюминий. означает дуралюмин, цифра – порядковый номер сплава. Сплавы типа В95 – это высокопрочные (буква В) Цифры означают порядковый номер сплава. Марки: В88, В96. Ковочные алюминиевые сплавы маркируют следующим образом: АК2, АК4, АК8. Буквы АК означают алюминиевые ковочные сплавы, цифры – порядковый номер сплава. Сплавы для сварных конструкций разделяют на две группы: • алюминиево-марганцевые (марки АМц, АМц1); • алюминиево-магниевые или магналии (марки АМг2, АМг3, АМг4). Буквы означают группу сплавов, цифры – порядковый номер (у алюминиево-марганцевых) или среднее содержание магния в процентах (у алюминиево-магниевых). Например: АМц1 означает алюминиево-марганцевый сплав для сварных конструкций с порядковым номером 1; АМг3 – алюминиево- магниевый сплав для сварных конструкций, содержащий 3% магния. Свойства алюминия. Алюминий-металл серебристо-белого цвета. Алюминий обладает малой плотностью, хорошими теплопроводностью и электропроводимостью, высокой пластичностью и коррозионной стойкостью. 12Работа стали при повторных нагрузках. Наклеп. При работе материала в упругой стадии повторное загружение не отражается на работе материала, поскольку упругие деформации обратимы. При работе материала в упругопластической стадии повторная нагрузка ведет к увеличению пластических деформаций в результате необратимых искажений структуры металла предыдущим нагружением. При достаточно большом перерыве упругие свойства материала восстанавливаются и достигают пределов предыдущего цикла. Это повышение упругих свойств – наклеп. Наклеп связан со старением и искажением атомной решетки кристаллов и закреплении ее в новом деформированном положении.  Диаграммы деформирования стали при повторном нагружении: а- загружение без перерыва; б-с перерывом. 17Характеристические и расчетные нагрузки. Сочетания нагрузок. Выделяют нагрузки: Нормативные (эксплуатационные)  – нагрузка, которая принимается по нормам, результатам чертежа. – нагрузка, которая принимается по нормам, результатам чертежа.Расчетная нагрузка  ; ;  – коэф надежности по нагрузке. – коэф надежности по нагрузке. зависит от материала конструкции: зависит от материала конструкции:Мет.конструкции =1.05; Бет.конструкции с ρ>1600кг/м3 =1.1; Бет.конструкции с ρ<=1600кг/м3 в заводских условиях =1.2, на строит.площадке =1.3. Расчет конструкций и оснований следует выполнять с учетом наиболее неблагоприятных сочетаний нагрузок или соответствующих им нагрузок. Сочетания нагрузок: 1.основные(состоящие из постоянных, длительных и кратковременных нагрузок) 2.особые( постоянные, временная и 1 особая) Основные сочетания:

ΣSд+ ΣSв.к.Ψ2(ΣSв.д.=0)

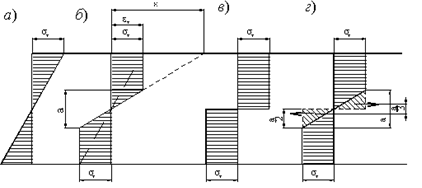

Особое сочетание: ΣSд+ΣSв.д.Ψ1+ ΣSв.к.Ψ2+Sос для длит. Ψ=1 для в.д. Ψ1=0,95 для в.к.Ψ2=0,8 для особых Ψ=1 таблица А1 СН 2.01.01-2022 22Расчет изгибаемых элементов в упругопластической стадии работы материала. Шарнир пластичности. Е  сли на балку действует статич.нагрузка, обеспечена местная устойчивость элементов, обеспечена общая устойчивость, ограничен уровень τ≤0,9Rs, конструкции выполнены с σy≤530МПа расчет можно вести с учетом развития пластич.деформаций. сли на балку действует статич.нагрузка, обеспечена местная устойчивость элементов, обеспечена общая устойчивость, ограничен уровень τ≤0,9Rs, конструкции выполнены с σy≤530МПа расчет можно вести с учетом развития пластич.деформаций.Под расчётом с учётом образования пластических деформаций мы подразумеваем, что в наиболее нагруженных элементах сечения мы наблюдаем, что напряжение достигает предельной текучести: C1=2h/3, c2=b/2, W2=WPL W1=bh2/6 , W2=bh2/4 W2/W1=c. Wpl=cxWx. C=1,5. c-коэф.перехода от упругого момента сопротивления к пластическому. Mx=WxRy Mxpl=Wpl∙Ry=cx∙Wx∙Ry=1,5∙Wx∙Ry Cx=f(Af/Aw) Cx=1,04-1,19 Cy=1,5 (Mγn)/(cxWxRyγc)<=1 Mx/(cxWx)<=(Ryγc)/γn Mx≠0 My≠0 Mx/(cxWx)+ My/(cyWy)<=(Ryγc)/γn В рассматриваемом состоянии все фибры сечения находятся в стадии текучести и, следовательно, длина их может изменяться при постоянном напряжении. Таким образом, изгибаемый элемент может поворачиваться вокруг нейтральной оси этого сечения, как вокруг оси некоторого шарнира; этот шарнир называется шарниром пластичности. Различие между шарниром пластичности и обычным шарниром состоит в том, что в обычном шарнире момент равен нулю, а в шарнире пластичности действует постоянный момент указанной величины . Кроме того, поворот в шарнире пластичности возможен только в сторону действия предельного момента; при действии в обратную сторону напряжения уменьшаются, фибры снова становятся упругими, и шарнир пластичности замыкается. Геометрический шарнир двусторонний, шарнир пластичности – односторонний, в геом. шарнире М=0, в шарнире пластичности М=определённому числу. 25Виды сварки, общие сведения . Сварочные материалы. Контроль качества сварки. По способу механизации сварку подразделяют на ручную, автоматическую и полуавтоматическую. При ручной сварке в качестве сварочных материалов используют электроды с защитным покрытием, которые подразделяются по типам: Э42, Э42А, Э46, Э46А, Э50, Э50А, Э60, Э70. Буква "Э" обозначает "электрод", а цифра указывает временное сопротивление наплавленного металла электрода в кН/см2. Если к обозначению типа электрода добавляется буква "А", то это свидетельствует о повышенной пластичности наплавленного металла электрода и их чистоте по содержанию серы и фосфора. Такие электроды используются для сварки конструкций работающих на динамические нагрузки. При автоматической и полуавтоматической сварке используются сварочная проволока без каких-либо защитных покрытий или порошковая проволока. В первом случае, для защиты дуги и жидкого металла от окружающего воздуха, используют флюс (гранулированный порошок) или защитный газ. Во втором случае защитные функции выполняет порошок, располагаемый во внутренней полости порошковой проволоки. Выбор сварочных материалов осуществляется в соответствии с 5.6 [5] в зависимости от прочности металла и условий эксплуатации конструкций (табл. 5.1). Например, конструкции из стали С235, С245, С255 варят электродами Э42, Э42А, Э46, Э46А, из стали С345 используют электроды Э50, Э50А. Для сварки конструкций в защитном газе используют голую проволоку такую как Св-08, Св-08А, Св-08Г2С. Например, Св-08ХГСМА обозначает Св- сварочная проволока, первая цифра – содержание углерода в сотых долях (0,08%); хрома (Х), марганца (Г), кремния (С), молибдена (М) - каждого до 1%; буква А в конце показывает повышенную пластичность и чистоту проволоки по содержанию серы и фосфора. Классификация методов контроля:Обычно по воздействию на материал или изделие все методы контроля разделяются на две большие группы – разрушающие и неразрушающие.К разрушающим относят механические, металлографические и коррозионные испытания. Механические испытания сварных соединений и металла шва включают растяжение, изгиб, сплющивание и другие виды разрушения, которые количественно характеризуют прочность, качество и надежность соединений. По характеру нагрузки предусматривают статические, динамические и усталостные испытания. Разрушающие испытания проводят обычно на образцах-свидетелях и реже – на самих изделиях. Образцы-свидетели сваривают из того материала и по той же технологии, что и сварные соединения изделий. Неразрушающие методы используют для проверки качества швов без их разрушения. При неразрушающих испытаниях, осуществляемых обычно на самих изделиях, оценивают те или иные физические свойства, косвенно характеризующие прочность или надежность соединений. Эти свойства, а точнее их изменение, обычно связаны с наличием дефектов. В связи с этим с помощью данных методов можно узнать местоположение дефектов, их размер и характер, что объясняет их обобщенное название – дефектоскопия. Все неразрушающие методы дефектоскопии различаются физическими явлениями, положенными в их основу. |