Файл: российский университет транспорта (рут (миит) московский колледж транспорта.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 340

Скачиваний: 4

СОДЕРЖАНИЕ

1.ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ УСТРОЙСТВ ТРАНСПОРТНОГО РАДИОЭЛЕКТРОННОГО ОБОРУДОВАНИЯ

1.1 Конструкция базовой радиостанции РС-46М[4]

1.2 Изменение параметров радиостанции [3]

1.3 Речевой контроль за работой радиостанции на регистратор служебных переговоров ГРАДИЕНТ-12

2.ИСПОЛЬЗОВАНИЕ ПРОГРАММНОГО ОБЕСПЕЧЕНИЯ В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

2.1 Программирование носимых радиостанций ТС-700

3.Техническая эксплуатация сетей и устройств связи, обслуживание и

ремонт транспортного радиоэлектронного оборудования.

3.1 Азбука Морзе. Краткая история знаков Морзе.[2][1]

3.4 Радиолюбительские диапазоны[6]

4. ТЕХНИЧЕСКАЯ ЭКСПЛУАТАЦИЯ СЕТЕЙ И УСТРОЙСТВ СВЯЗИ, ОБСЛУЖИВАНИЕ И

РЕМОНТ ТРАНСПОРТНОГО РАДИОЭЛЕКТРОННОГО ОБОРУДОВАНИЯ

4.1 Информационные сети и коммуникации[7]

4.1.1 Решение задач по подсетям

4.1.3 Решение задач по готовой маске

4.1.4 Решение задач по нахождению ID и номера хоста в данном IP-адресе

4.2 Симметричные линии связи[8]

4.2.1 Практика заделки витых пар в плинты и разъемы RJ-45 (RJ-11)[9][10]

4.2.2 Выполнение работ по заделки витых пар в плинты и разъемы RJ-45

4.3 Паяльные работы. Требования по расшивке 30-штырного разъема. Охрана

труда и техника безопасности при паяльных работах[11]

4.4 Оптоволоконные линии связи[12]

4.4.1 Сварка оптоволокна. Инструменты для подготовки и сварки оптоволокна.

Скалыватель. Сварочный аппарат. Порядок проведения сварки. Техника

-они могут передавать значительно большее количество информации при большей достоверности, на большей скорости, на большее расстояние. Оптоволоконные системы очень удобны для передачи последовательных цифровых данных.

-оптоволоконный кабель совершенно не подвержен никаким внешним помехам, включая грозовые разряды, и не проводит электричество. По этой причине он может находиться в прямом контакте с высоковольтным электрооборудованием и силовыми линиями. При использовании оптоволоконных систем не образуются паразитные петли заземления.

-оптоволоконный кабель совершенно не подвержен никаким внешним помехам, включая грозовые разряды, и не проводит электричество. По этой причине он может находиться в прямом контакте с высоковольтным электрооборудованием и силовыми линиями. При использовании оптоволоконных систем не образуются паразитные петли заземления.-поскольку кабель изготовлен из стекла, он не восприимчив к действию большинства агрессивных химических веществ, вызывающих коррозию. Его, как правило, можно прокладывать непосредственно в грунте и использовать в корродирующей атмосфере на химических производствах.

-носителем информации в оптоволоконных кабелях является свет, и поэтому при повреждении кабеля не возникает никаких искр. Оптоволоконные линии могут использоваться даже в наиболее взрывоопасных атмосферах, они не пожароопасны и не несут опасности поражения электрическим током для ремонтного персонала.

-оптоволоконные кабели не подвержены вредному влиянию природных условий. Их можно прокладывать прямо на телефонных столбах или крепить к ранее проложенным кабелям, не заботясь о внешних наводках.

-даже многожильный оптоволоконный кабель значительно тоньше и легче медных кабелей с такой же пропускной способностью. Оптоволоконный кабель проще прокладывать, он занимает меньше места в кабельных каналах, а часто может прокладываться и вовсе без них.

-оптоволоконные кабели практически идеальны для организации защищенных систем передачи информации. Несанкционированное подключение к ним весьма затруднительно и легко обнаруживается. Оптическое волокно не создает вокруг себя никакого электромагнитного излучения.

4.4.1 Сварка оптоволокна. Инструменты для подготовки и сварки оптоволокна.

Скалыватель. Сварочный аппарат. Порядок проведения сварки. Техника

безопасности при работе[13][14][15]

Развитие функционала сварочных аппаратов происходит не только в сторону улучшения качества соединения, но и в сторону безопасности работ. Современная аппаратура полностью автоматизирует процесс, оставляя оператору только задачу установить свариваемые волокна и выбрать режим работы. Но следует помнить, что сваривание волокон происходит в поле электрической дуги, которое формируется путем подачи высокого напряжения. Малейшая неисправность аппарата может привести к серьезным травмам – как к поражению электрическим током, так и к ожогам.

Еще раз хочется напомнить о вентиляции места работы – дуговой разряд между электродами может привести к возгоранию горючих газов и паров легковоспламеняющихся жидкостей.

Еще раз хочется напомнить о вентиляции места работы – дуговой разряд между электродами может привести к возгоранию горючих газов и паров легковоспламеняющихся жидкостей.Курение во время работы с оптоволокном может способствовать резкому снижению качества сварки из-за попадания в участок сплавления волокон вместе с дымом от сигареты твердых частиц – продуктов горения табака.

Помимо сварочного аппарата и скалывателя для успешной пайки ОВ необходимо иметь следующие инструменты и расходные материалы:

-стриппер для снятия защитного акрилового покрытия с ОВ;

-безворсовые салфетки для удаления пыли и остатков покрытия ОВ;

-изопропиловый спирт для протирки ОВ;

Скалыватель (cleaver) — это механическое прецизионное устройство, задача которого — сколоть конец оптического волокна так, чтобы плоскость скола была как можно ровнее и как можно перпендикулярнее самому волокну. Хотя существуют специализированные скалыватели и с электроникой, и позволяющие делать углы скола отличные от 90 градусов, я их рассматривать здесь не стану.

Качество скалывателя определяется по таким статистическим параметрам: насколько ровный скол получается, насколько угол плоскости скола отличается от 90 градусов, насколько часто скалыватель ломает волокна, насколько удобно с ним работать, каков ресурс.

Зачем нужен скалыватель? Если мы просто отломаем кончик волокна пинцетом, то вероятность хорошего скола будет крайне мала, и сварка гарантированно не получится. Вот пара примеров плохих сколов (а также картинка в шапке статьи):

-КДЗС (комплект деталей защиты соединения), термоусадочные гильзы для защиты сростков.

(рисунок 13) Левое волокно с плохим сколом, правое — нормальное (небольшой чёрный дефект, что на правом волокне — частое явление, он обычно не оказывает влияния на сварку, так как расположен с краю волокна).

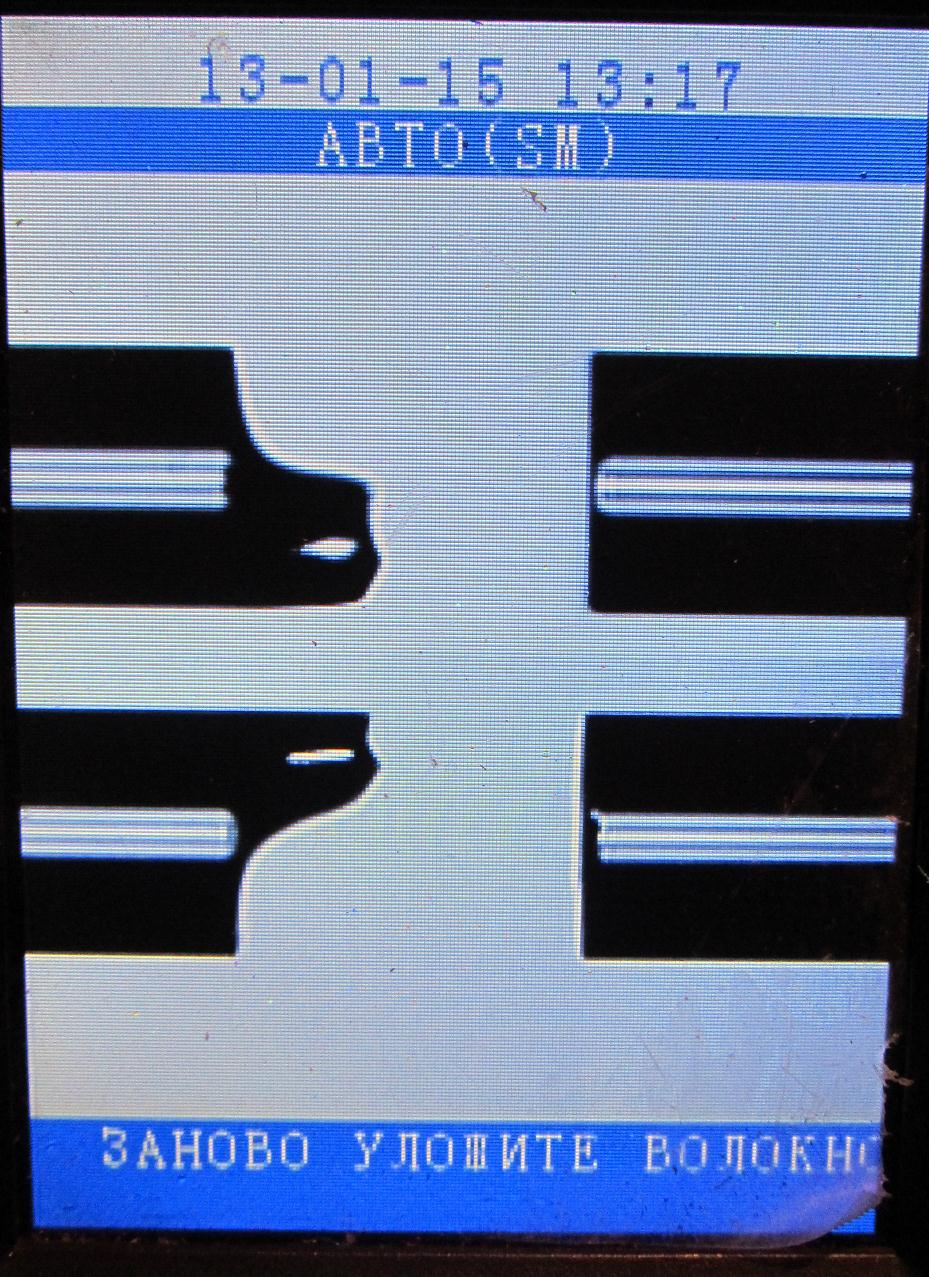

Сварка оптического волокна производится с использованием специальных сварочных аппаратов, которые позволяют провести весь комплекс сварочных работ от совмещения свариваемых концов до защиты соединения.

(рисунок 14) Fujikura FSM-60S Сварочный аппарат

Современные сварочные аппараты являются промышленными роботами, снабжёнными автоматической системой управления. Управляет аппаратом человек (оператор). Размер современного сварочного аппарата примерно 150*150*150 мм, без выступающих частей.

Современные сварочные аппараты являются промышленными роботами, снабжёнными автоматической системой управления. Управляет аппаратом человек (оператор). Размер современного сварочного аппарата примерно 150*150*150 мм, без выступающих частей.Аппарат состоит из следующих узлов или блоков:

Блока питания.

Электронного блока. Сюда входят: материнская плата, преобразователь питающего напряжения, блок дуги и т. д.

Механической части. Сюда входят: электроприводы, каретки, V-канавки, оптическая система, печь для термоусадки и т. д.

Монитора (видеоконтрольного устройства).

Полное название сварочного аппарата звучит так: сварочный аппарат для автоматической сварки оптических волокон. После этого обычно называют фирму-производителя и модель.

Все аппараты имеют собственное программное обеспечение, уникальное для каждой модели. Интерфейс пользователя состоит из клавиатуры, меню и монитора. Меню всегда имеет два раздела, открытый — для пользователя и секретный — для сервиса. Секретный раздел меню закрыт паролем или комбинацией клавиш, он используется во время настройки сварочного аппарата.

Современные сварочные аппараты подразделяются на четыре группы:

Сварочные аппараты с выравниванием по сердцевине.

Сварочные аппараты с зафиксированными V-канавками.

Сварочные аппараты с активными V-канавками.

Сварочные аппараты для ленточного оптического волокна.

Разделка оптического кабеля. Обычно включает в себя снятие внешней изоляции кабеля, затем снятие изоляции отдельных модулей. В каждом модуле, как правило, находится 8-16 волокон.

Очистка волокон от гидрофобного материала. Чаще всего используется бесцветный, либо слегка окрашенный гель.

На волокна одного из кабелей надеваются специальные гильзы — КДЗС (комплект для защиты соединений), состоящие из двух термоусадочных трубок и силового стержня.

С концов волокон (2—3 см) снимается цветной лак и защитный слой, волокна протираются спиртом.

Зачищенное волокно скалывается специальным прецизионным скалывателем. Плоскость скола волокон должна быть перпендикулярна оси волокна. Допустимое отклонение — до 1,5° на каждый скол.

Волокна, предназначенные для сварки, укладываются в зажимы сварочного аппарата (V-образные канавки).

Под микроскопом с помощью манипуляторов происходит их совмещение (юстировка). В современных сварочных аппаратах юстировка происходит автоматически.

Электрическая дуга разогревает до установленной температуры концы волокон с микрозазором между ними, торцы волокон совмещаются микродоводкой держателя одного из волокон.

Электрическая дуга разогревает до установленной температуры концы волокон с микрозазором между ними, торцы волокон совмещаются микродоводкой держателя одного из волокон.Аппарат осуществляет проверку прочности соединения посредством механической деформации и оценивает затухание, вносимое стыком.

КДЗС сдвигается оператором на место сварки и этот участок помещается в тепловую камеру, где происходит термоусадка КДЗС.

Сваренные волокна укладываются в сплайс-пластину, кассету оптической муфты или кросса.

При работе с оптическим кабелем и другим волоконно-оптическим оборудованием необходимо:

-Ни при каких условиях не смотреть в торец волоконного световода или разъема оптического передатчика. Передаваемое по световоду излучение находится вне видимого диапазона длин волн, однако может привести к необратимым повреждениям сетчатки глаза.

-Избегать попадания обрезков оптического волокна, образующихся при монтаже коннекторов и сращивании волокон, на одежду или кожу. Эти обрезки необходимо собирать в плотно закрывающиеся контейнеры или на клейкую ленту. Работу с волокном необходимо проводить в защитных очках.

-Во время работы с оптическим волокном категорически запрещается прием пищи, а после работы необходимо вымыть руки с мылом.

-Следует иметь в виду, что спирт и растворители, применяемые при удалении защитных покрытий, являются огнеопасными и горят бесцветным пламенем, могут быть токсичными и вызывать аллергическую реакцию.

-Сварочные аппараты используют для формирования электрической дуги высокое напряжение, которое является опасным для жизни, а дуговой разряд между электродами может привести к возгоранию горючих газов и паров легковоспламеняющихся жидкостей.

-Курение во время работы с оптоволокном может привести к резкому снижению качества сварки или изготавливаемого коннектора.

Полезные советы (выписка из Технических условий на оптические кабели связи, раздел: Указания по монтажу и эксплуатации).

Полезные советы (выписка из Технических условий на оптические кабели связи, раздел: Указания по монтажу и эксплуатации).

-Кабели предназначены для прокладки (монтажа) при температуре не ниже минус 10º С.

-Радиус изгиба кабеля при прокладке (монтаже) должен быть не менее 20-ти номинальных наружных диаметров кабеля.

-При монтаже кабеля не должны быть превышены допустимые растягивающие и раздавливающие нагрузки, а также другие механические характеристики, величины которых заданы Техническими условиями.

-Допустимый статический радиус изгиба оптических модулей – не менее 40 мм.

-Допустимый радиус изгиба оптического волокна при монтаже – не менее 3 мм (в течение 10мин.).

-Организации, осуществляющие прокладку и монтаж кабеля, должны иметь действующий сертификат на право проведения соответствующих строительно-монтажных работ.

При прокладке (монтаже) и эксплуатации кабелей, предназначенных для подвески на воздушных линиях связи должны соблюдаться следующие особые требования:

-При размотке кабеля в процессе прокладки должны быть исключены касания кабеля любых предметов, за исключением вращающихся роликов.

-Радиус установленных на первой опоре монтажных роликов должен быть не менее 20-ти номинальных наружных диаметров кабеля.

-В процессе прокладки стрелы провеса должны быть больше проектных величин. Установка проектных стрел провеса должна осуществляться при окончательном натяжении кабеля.

-Технические характеристики арматуры для подвески должны быть согласованны с изготовителем кабеля.

-При эксплуатации кабели должны быть защищены виброгасителями от вибрации, возникающей при ветровой нагрузке.