Файл: 1. Основные закономерности разрушения горных пород долотами различного типа.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 313

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

а также окремнелые разновидности известняков и доломитов).

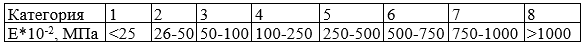

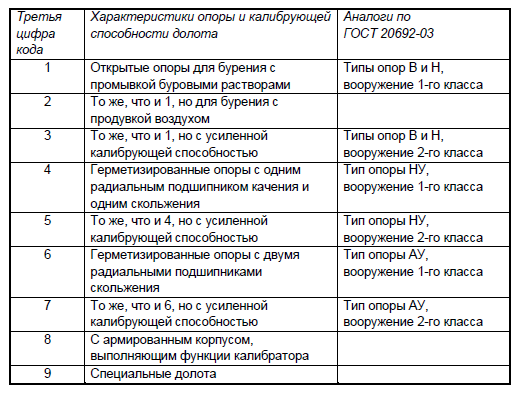

По модулю Юнга все г.п. породы разделены на восемь категорий:

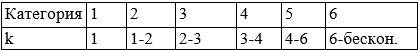

По величине коэффициента пластичности все горные породы разделены на шесть категорий:

К I категории относятся хрупкие горные породы, со второй по пятую-пластично-хрупкие, а к шестой — высокопластичные и сильнопористые.

На механические свойства пород отдельных групп влияет не только минералогический состав, но и их строение.

6. Шифры породоразрушающих инструментов по отечественной и международной системе кодирования.

Шифр шарошечных долот по ГОСТ 20692-2003

По ГОСТ 20692-2003 предусмотрен выпуск шарошечных долот 39 диаметров от 46 до 660,4 мм. Диаметры долот и размеры их присоединительных резьб соответствуют международному стандарту, что обеспечивает их взаимозаменяемость с долотами практически всех зарубежных фирм. Шифр шарошечного долота несет информацию как об особенностях его конструкции, так и об области его применения. В шифр входят:

1) вид долота по числу шарошек (римскими цифрами): одношарошечное (I), двухшарошечное (II), трехшарошечное (III) и т.д.;

2) диаметр долота в мм, например 190,5 или 269,9;

3) тип вооружения долота и его класс, например, М, МЗ, МСЗ, С и т.д.;

4) расположение промывочных или продувочных отверстий и вид системы промывки: с центральной системой промывки (Ц), с гидромониторной боковой – (Г), с центральной продувкой – (П), с боковой продувкой – (ПГ);

5) тип опор шарошек, например, АУ, НУ, Н и т.д.

Примеры шифров: I 190,5СЗ-АУ ГОСТ 20692-2003 – одношарошечное долото диаметром 190,5 мм, типа СЗ (с вооружением второго класса для горных пород средней твердости) с опорой шарошки типа АУ; III 215,9Т-ЦВ ГОСТ 20692-2003 – трехшарошечное долото диаметром 215,9 мм типа Т (с вооружением первого класса для твердых горных пород) с центральной системой промывки и опорами шарошек типа В.

При маркировке трехшарошечных долот и долот с центральной промывкой не наносятся римская цифра III и буква Ц, например 215,9Т-В, 190,5СЗ ГАУ R27. Более того, в технической документации часто опускается римская цифра III. Если записан шифр долота 215,9ТЗ-ГАУ, то подразумевается, что долото трехшарошечное.

В конце шифра могут добавляться цифры, означающие номер модели, а также буквы, характеризующие особенности конструкции и материала или несущие другую информацию. Например, буква R свидетельствует о том, что долото выполнено по лицензии иностранной фирмы.

Код шарошечных долот по МАБП (code IADC)

Для унификации информации и быстрого определения области применения инструментов Международная ассоциация буровых подрядчиков (МАБП, латинская аббревиатура IADC) предложила цифровой код (IADC code), состоящий из трех цифр и одной или нескольких латинских букв.

Первая цифра кода (от 1 до 8) характеризует группу горных пород и серию вооружения.

Цифры 1, 2 и 3 означают, что долота 1-го класса:

1 – долота для мягких пород (типы М и МС); 2 – долота для пород средней твердости (типы С и СТ); 3 – долота для твердых горных пород (тип Т).

Цифры от 4 до 8 означают, что долота 2-го класса (для абразивных горных пород): 4 – долота для мягких горных пород (тип ОМЗ); 5 – долота для пород средней твердости (типы МЗ, МСЗ и СЗ); 6 – долота для твердых горных пород (типы ТЗ и ТКЗ); 7 – долота для крепких горных пород (тип К); 8 – долота для очень крепких пород (тип ОК).

Вторая цифра кода детализирует особенности вооружения и области применения долота в пределах серии. Каждая серия делится на четыре типа, которые обозначаются цифрами 1, 2, 3 и 4. Увеличению номера типа соответствует увеличение прочности горных пород, для которых вооружение предназначено, но только в пределах серии. Например, долото типа МЗ обозначается цифрами 51, долото типа МСЗ – цифрами 53 и т.д.

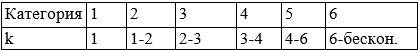

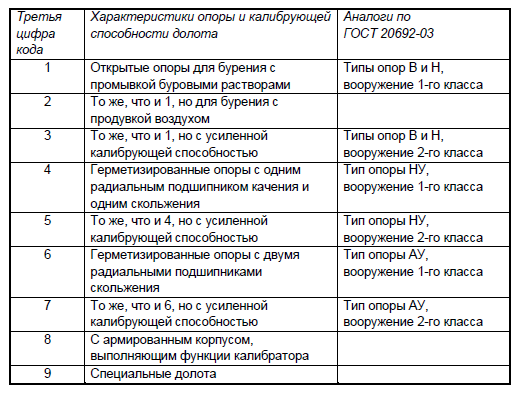

Третья цифра кода характеризует опору и калибрующую способность долота. Конкретные характеристики долота, отражаемые третьей цифрой кода, приведены в таблице.

Шифр долот ОАО "Волгабурмаш"

Позиция 1 – диаметр долота, мм. Позиция 1'‒ диаметр долота, дюймы. Позиция 2 – продуктовая линия (продуктовая от слова продукция). Позиция 3 – цифровая часть кода долота по системе МАБП (IADC code).

7. Долота PDC, конструкция, области применения и особенности технологии бурения ими.

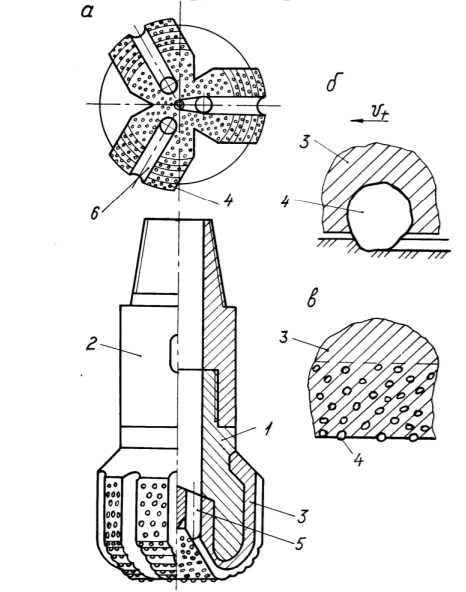

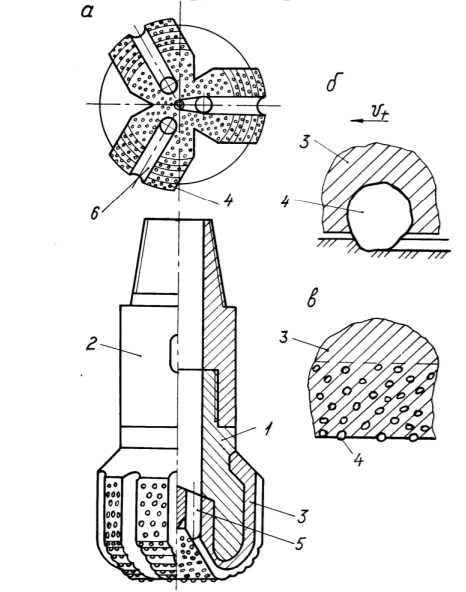

Алмазное долото состоит из полого стального корпуса, включающего головку 1 и переводник 2 с присоединительной резьбой, твердосплавной матрицы 3, на секторах которой размещены алмазы 4. В матрице долота выполнены промывочные отверстия 5, переходящие в промывочные каналы 6. На рабочей головке выполнены лопасти и установлено вооружение долота в виде алмазно-твердосплавных резцов и вставок. В основном долота изготавливают в лопастном исполнении.

PDC долото по принципу разрушения г.п. относится к режуще-истирающему (РИ) – вооружение выполняется в виде алмазных зерен, выступающих над поверхностями лопастей, секторов или корпуса, которые во время бурения находятся в постоянном или длительном периодическом контакте с забоем. Алмазные долота оснащаются наиболее дешевыми натуральными алмазами подгруппы борт и синтетическими (искусственными) алмазами.

Вооружение алмазно-твердосплавных долот композиционное. Основу составляют поликристаллические алмазные пластинки круглой формы (АТП) и резцы треугольной формы (АТР), спеченные на твердосплавной подложке.

Долота PDC применяются для бурения скважин различного назначения в мягких, горных породах средней твердости, а также частично в твердых породах. Перспективность данного вида вооружения долот доказана высокими результатами их применения. Практика показывает, что при бурении глубоких скважин долота PDC обеспечивают проходку на инструмент более 1000 метров при средней механической скорости бурения до 35 – 40 м/ч. Поэтому в настоящее время в Сибирском регионе объемы проходки с использованием долот класса PDC достигают 85-90% от общих объемов промышленного бурения скважин.

Перед бурением алмазным долотом устанавливают металлошламоуловитель, с помощью которого улавливаются металлические обломки и шлам. Для очистки забоя от посторонних предметов резко снижают скорость восходящего потока промывочной жидкости.

8. Колонковые снаряды, конструкции. Техника и технология отбора керна.

Колонковое бурение является основным техническим способом разведки месторождений твердых полезных ископаемых. Оно также широко применяется при инженерно-геологических и гидрогеологических исследованиях.

Режуще-скалывающие бурильные головки выполняются лопастными с алмазно-твердосплавным вооружением, как и долота PDC

Шарошечные бурильные головки типов МСЗ, СЗ, СТ и ТКЗ изготавливаются для керноприемных устройств как с несъемными, так и со съемными колонковыми трубами. Они предназначены для отбора керна в тех условиях, где нельзя применить нешарошечные бурильные головки.

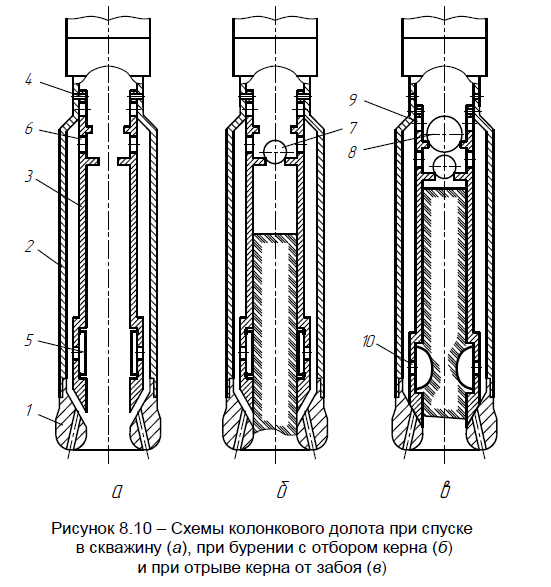

Кернорватели предназначены для отрыва керна от забоя скважины и удержания его в колонковой трубе при подъеме инструмента из скважины. При отборе керна в мягких рыхлых породах применяют пружинные кернорватели.

При отборе керна в породах средней твердости и твердых применяют цанговые и кольцевые кернорватели. Принцип работы цангового кернорвателя – сжатие заклинивание керна в конусной части корпуса кернорвателя.

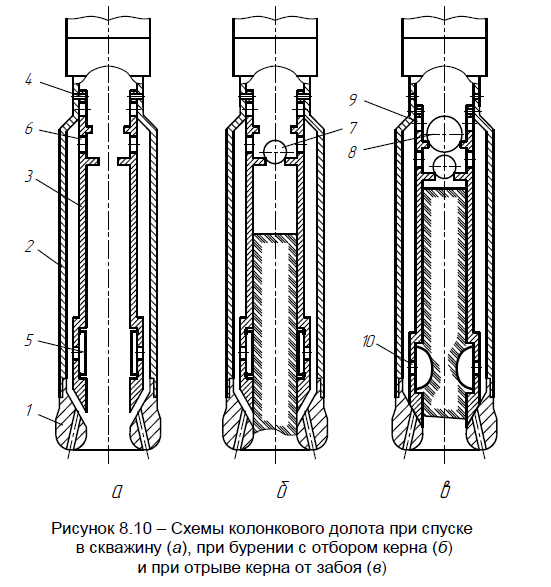

1 – бурильная головка;

1 – бурильная головка;

2 – корпус керноприемного устройства;

3 – колонковая труба;

4 – штифт;

5 – обечайка;

6 – окна;

7 – шар;

8 – шар;

9 – окна;

10 – отверстия.

Особенностями бурения с отбором керна являются подчинение всех технологических мероприятий максимальному выносу керна. При подходе к интервалу бурения с отбором керна принимают меры по удалению металла с забоя. Для этого последние 2-3 предшествующие долота отрабатывают с установкой над ними металлошламоуловителей. На последнее долото ограничивают проходку и перед его подъёмом выравнивают и промывают забой, работая с «навеса» (при пониженной осевой нагрузке).

Для предупреждения засорения колонковой трубы осадком в скв. и глинистой коркой колонковое долото спускают без клапана, промывают скв. (до 15 мин) и после сбрасывают шар клапана в бурильный инструмент. В случае съёмной колонковой трубы она также не устанавливается в колонковое долото перед спуском. Как и клапан, её сбрасывают только после подхода к забою и промывки.

При бурении необходимо обеспечить плавность подачи инструмента, а также по возможности, бурение без отрыва долота от забоя (без наращивания инструмента). Интервал отбора керна в течение одного рейса не должен превышать длины внутренней полости колонковой трубы. При возникновении вибраций инструмента её устраняют изменением осевой нагрузки или частоты вращения. Если вибрация не прекращается, то инструмент следует поднять и выявить причину.

Перед подъёмом инструмента прекращают его подачу и «вырабатывают» осевую нагрузку, т.е. не выключают вращение колонкового долота до тех пор, пока осевая нагрузка на бур головку не снизится практически до нуля. Отрыв керна осуществляется плавным подъёмом инструмента с минимальной скоростью, не выключая промывку.

9. Шарошечные долота, конструкция, область применения.

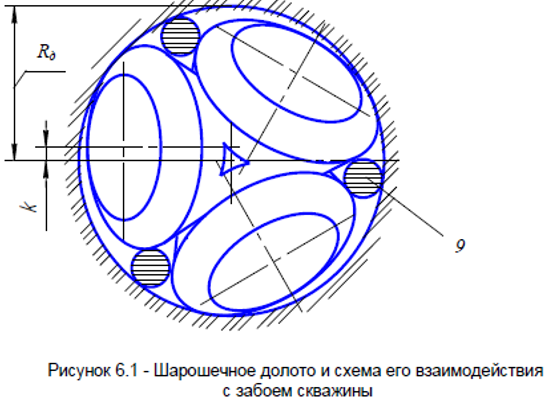

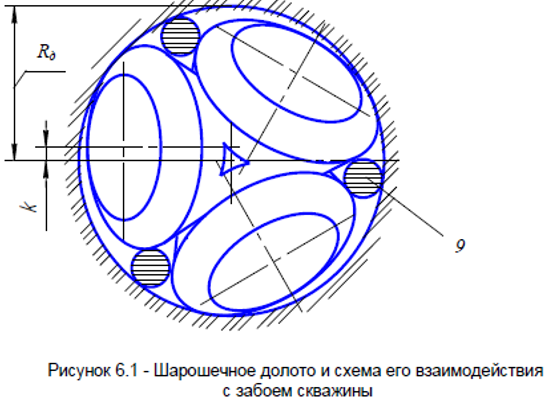

Долото шарошечное — ПРИ дробящего, дробяще-скалывающего действия. Основными конструктивными особенностями шарошечного долота каждого типоразмера являются конструкция шарошек, схема опор, промывочные устройства, наплавка зубьев твёрдым сплавом и оснащение шарошек твердосплавными зубками. Тип шарошечного долота определяется расположением шарошек и оснащением их зубьями. Шарошки могут быть трёх-, двух- и однодноконусными.

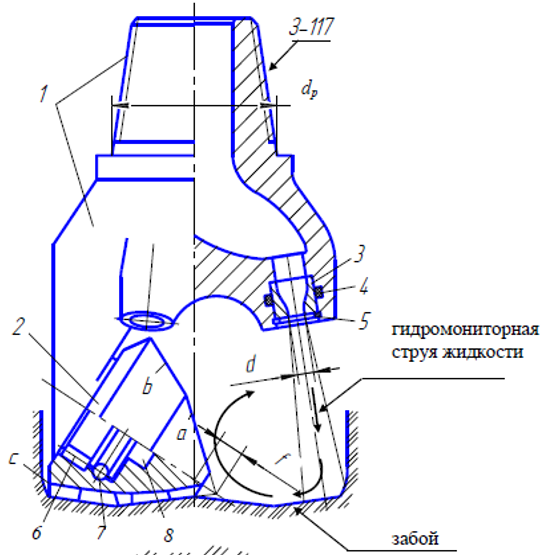

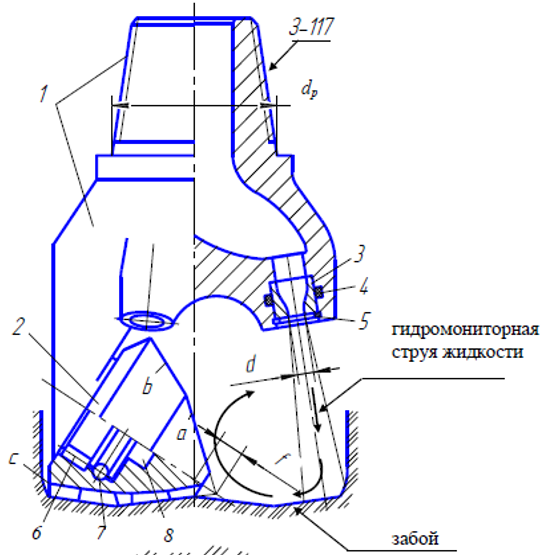

Конструкция: долото секционное. Каждая секция (лапа) представляет собой сектор долота, включающий лапу и шарошку. Сваренные между собой секции образуют корпус 1 долота. Верхняя часть корпуса обточена и на ней выполнена присоединительная резьба 2. Шарошки 2-го класса (для абразивных горных пород) оснащены твердосплавными зубками 3. В корпусе долота выполнены системы промывки 4 и смазки 5. На рисунке показано трехшарошечное долото 1-го класса (для неабразивных горных пород) в разрезе. Оно оснащено стальными зубьями, выполненными заодно с шарошками 2. Долото включает корпус 1 с присоединительной резьбой. Шарошки 2 установлены на цапфах лап на подшипниках качения 6 и 7 и скольжения 8. Комбинация подшипников образует опору шарошки. В каждой секции долота выполнена система промывки, включающая гидромониторную насадку 3, уплотнение насадки 4 и крепление насадки 5. Струи жидкости 9 из гидромониторных насадок направлены на забой. Системы смазки данное долото не имеет. Подшипники опоры смазываются и охлаждаются промывочной жидкостью.

Дробящая способность шарошек обеспечивается при перекатывании шарошек с зуба на зуб: происходит вертикальное перемещение корпуса долота и связанного с ним бурильного инструмента. Потенциальная энергия перемещающегося и сжатого в вертикальном направлении низа бурильного инструмента является источником динамического воздействия долота на забой скважины.

Для обеспечения скалывающего эффекта используются три технических приема. Первый прием − вынос вершины за ось долота на величину f, второй прием - выполнение шарошек многоконусными и третий прием - смещение осей шарошек в плане на величину k в направлении вращения долота

По модулю Юнга все г.п. породы разделены на восемь категорий:

По величине коэффициента пластичности все горные породы разделены на шесть категорий:

К I категории относятся хрупкие горные породы, со второй по пятую-пластично-хрупкие, а к шестой — высокопластичные и сильнопористые.

На механические свойства пород отдельных групп влияет не только минералогический состав, но и их строение.

6. Шифры породоразрушающих инструментов по отечественной и международной системе кодирования.

Шифр шарошечных долот по ГОСТ 20692-2003

По ГОСТ 20692-2003 предусмотрен выпуск шарошечных долот 39 диаметров от 46 до 660,4 мм. Диаметры долот и размеры их присоединительных резьб соответствуют международному стандарту, что обеспечивает их взаимозаменяемость с долотами практически всех зарубежных фирм. Шифр шарошечного долота несет информацию как об особенностях его конструкции, так и об области его применения. В шифр входят:

1) вид долота по числу шарошек (римскими цифрами): одношарошечное (I), двухшарошечное (II), трехшарошечное (III) и т.д.;

2) диаметр долота в мм, например 190,5 или 269,9;

3) тип вооружения долота и его класс, например, М, МЗ, МСЗ, С и т.д.;

4) расположение промывочных или продувочных отверстий и вид системы промывки: с центральной системой промывки (Ц), с гидромониторной боковой – (Г), с центральной продувкой – (П), с боковой продувкой – (ПГ);

5) тип опор шарошек, например, АУ, НУ, Н и т.д.

Примеры шифров: I 190,5СЗ-АУ ГОСТ 20692-2003 – одношарошечное долото диаметром 190,5 мм, типа СЗ (с вооружением второго класса для горных пород средней твердости) с опорой шарошки типа АУ; III 215,9Т-ЦВ ГОСТ 20692-2003 – трехшарошечное долото диаметром 215,9 мм типа Т (с вооружением первого класса для твердых горных пород) с центральной системой промывки и опорами шарошек типа В.

При маркировке трехшарошечных долот и долот с центральной промывкой не наносятся римская цифра III и буква Ц, например 215,9Т-В, 190,5СЗ ГАУ R27. Более того, в технической документации часто опускается римская цифра III. Если записан шифр долота 215,9ТЗ-ГАУ, то подразумевается, что долото трехшарошечное.

В конце шифра могут добавляться цифры, означающие номер модели, а также буквы, характеризующие особенности конструкции и материала или несущие другую информацию. Например, буква R свидетельствует о том, что долото выполнено по лицензии иностранной фирмы.

Код шарошечных долот по МАБП (code IADC)

Для унификации информации и быстрого определения области применения инструментов Международная ассоциация буровых подрядчиков (МАБП, латинская аббревиатура IADC) предложила цифровой код (IADC code), состоящий из трех цифр и одной или нескольких латинских букв.

Первая цифра кода (от 1 до 8) характеризует группу горных пород и серию вооружения.

Цифры 1, 2 и 3 означают, что долота 1-го класса:

1 – долота для мягких пород (типы М и МС); 2 – долота для пород средней твердости (типы С и СТ); 3 – долота для твердых горных пород (тип Т).

Цифры от 4 до 8 означают, что долота 2-го класса (для абразивных горных пород): 4 – долота для мягких горных пород (тип ОМЗ); 5 – долота для пород средней твердости (типы МЗ, МСЗ и СЗ); 6 – долота для твердых горных пород (типы ТЗ и ТКЗ); 7 – долота для крепких горных пород (тип К); 8 – долота для очень крепких пород (тип ОК).

Вторая цифра кода детализирует особенности вооружения и области применения долота в пределах серии. Каждая серия делится на четыре типа, которые обозначаются цифрами 1, 2, 3 и 4. Увеличению номера типа соответствует увеличение прочности горных пород, для которых вооружение предназначено, но только в пределах серии. Например, долото типа МЗ обозначается цифрами 51, долото типа МСЗ – цифрами 53 и т.д.

Третья цифра кода характеризует опору и калибрующую способность долота. Конкретные характеристики долота, отражаемые третьей цифрой кода, приведены в таблице.

Шифр долот ОАО "Волгабурмаш"

Позиция 1 – диаметр долота, мм. Позиция 1'‒ диаметр долота, дюймы. Позиция 2 – продуктовая линия (продуктовая от слова продукция). Позиция 3 – цифровая часть кода долота по системе МАБП (IADC code).

7. Долота PDC, конструкция, области применения и особенности технологии бурения ими.

Алмазное долото состоит из полого стального корпуса, включающего головку 1 и переводник 2 с присоединительной резьбой, твердосплавной матрицы 3, на секторах которой размещены алмазы 4. В матрице долота выполнены промывочные отверстия 5, переходящие в промывочные каналы 6. На рабочей головке выполнены лопасти и установлено вооружение долота в виде алмазно-твердосплавных резцов и вставок. В основном долота изготавливают в лопастном исполнении.

PDC долото по принципу разрушения г.п. относится к режуще-истирающему (РИ) – вооружение выполняется в виде алмазных зерен, выступающих над поверхностями лопастей, секторов или корпуса, которые во время бурения находятся в постоянном или длительном периодическом контакте с забоем. Алмазные долота оснащаются наиболее дешевыми натуральными алмазами подгруппы борт и синтетическими (искусственными) алмазами.

Вооружение алмазно-твердосплавных долот композиционное. Основу составляют поликристаллические алмазные пластинки круглой формы (АТП) и резцы треугольной формы (АТР), спеченные на твердосплавной подложке.

Долота PDC применяются для бурения скважин различного назначения в мягких, горных породах средней твердости, а также частично в твердых породах. Перспективность данного вида вооружения долот доказана высокими результатами их применения. Практика показывает, что при бурении глубоких скважин долота PDC обеспечивают проходку на инструмент более 1000 метров при средней механической скорости бурения до 35 – 40 м/ч. Поэтому в настоящее время в Сибирском регионе объемы проходки с использованием долот класса PDC достигают 85-90% от общих объемов промышленного бурения скважин.

Перед бурением алмазным долотом устанавливают металлошламоуловитель, с помощью которого улавливаются металлические обломки и шлам. Для очистки забоя от посторонних предметов резко снижают скорость восходящего потока промывочной жидкости.

8. Колонковые снаряды, конструкции. Техника и технология отбора керна.

Колонковое бурение является основным техническим способом разведки месторождений твердых полезных ископаемых. Оно также широко применяется при инженерно-геологических и гидрогеологических исследованиях.

Режуще-скалывающие бурильные головки выполняются лопастными с алмазно-твердосплавным вооружением, как и долота PDC

Шарошечные бурильные головки типов МСЗ, СЗ, СТ и ТКЗ изготавливаются для керноприемных устройств как с несъемными, так и со съемными колонковыми трубами. Они предназначены для отбора керна в тех условиях, где нельзя применить нешарошечные бурильные головки.

Кернорватели предназначены для отрыва керна от забоя скважины и удержания его в колонковой трубе при подъеме инструмента из скважины. При отборе керна в мягких рыхлых породах применяют пружинные кернорватели.

При отборе керна в породах средней твердости и твердых применяют цанговые и кольцевые кернорватели. Принцип работы цангового кернорвателя – сжатие заклинивание керна в конусной части корпуса кернорвателя.

1 – бурильная головка;

1 – бурильная головка;2 – корпус керноприемного устройства;

3 – колонковая труба;

4 – штифт;

5 – обечайка;

6 – окна;

7 – шар;

8 – шар;

9 – окна;

10 – отверстия.

Особенностями бурения с отбором керна являются подчинение всех технологических мероприятий максимальному выносу керна. При подходе к интервалу бурения с отбором керна принимают меры по удалению металла с забоя. Для этого последние 2-3 предшествующие долота отрабатывают с установкой над ними металлошламоуловителей. На последнее долото ограничивают проходку и перед его подъёмом выравнивают и промывают забой, работая с «навеса» (при пониженной осевой нагрузке).

Для предупреждения засорения колонковой трубы осадком в скв. и глинистой коркой колонковое долото спускают без клапана, промывают скв. (до 15 мин) и после сбрасывают шар клапана в бурильный инструмент. В случае съёмной колонковой трубы она также не устанавливается в колонковое долото перед спуском. Как и клапан, её сбрасывают только после подхода к забою и промывки.

При бурении необходимо обеспечить плавность подачи инструмента, а также по возможности, бурение без отрыва долота от забоя (без наращивания инструмента). Интервал отбора керна в течение одного рейса не должен превышать длины внутренней полости колонковой трубы. При возникновении вибраций инструмента её устраняют изменением осевой нагрузки или частоты вращения. Если вибрация не прекращается, то инструмент следует поднять и выявить причину.

Перед подъёмом инструмента прекращают его подачу и «вырабатывают» осевую нагрузку, т.е. не выключают вращение колонкового долота до тех пор, пока осевая нагрузка на бур головку не снизится практически до нуля. Отрыв керна осуществляется плавным подъёмом инструмента с минимальной скоростью, не выключая промывку.

9. Шарошечные долота, конструкция, область применения.

Долото шарошечное — ПРИ дробящего, дробяще-скалывающего действия. Основными конструктивными особенностями шарошечного долота каждого типоразмера являются конструкция шарошек, схема опор, промывочные устройства, наплавка зубьев твёрдым сплавом и оснащение шарошек твердосплавными зубками. Тип шарошечного долота определяется расположением шарошек и оснащением их зубьями. Шарошки могут быть трёх-, двух- и однодноконусными.

Конструкция: долото секционное. Каждая секция (лапа) представляет собой сектор долота, включающий лапу и шарошку. Сваренные между собой секции образуют корпус 1 долота. Верхняя часть корпуса обточена и на ней выполнена присоединительная резьба 2. Шарошки 2-го класса (для абразивных горных пород) оснащены твердосплавными зубками 3. В корпусе долота выполнены системы промывки 4 и смазки 5. На рисунке показано трехшарошечное долото 1-го класса (для неабразивных горных пород) в разрезе. Оно оснащено стальными зубьями, выполненными заодно с шарошками 2. Долото включает корпус 1 с присоединительной резьбой. Шарошки 2 установлены на цапфах лап на подшипниках качения 6 и 7 и скольжения 8. Комбинация подшипников образует опору шарошки. В каждой секции долота выполнена система промывки, включающая гидромониторную насадку 3, уплотнение насадки 4 и крепление насадки 5. Струи жидкости 9 из гидромониторных насадок направлены на забой. Системы смазки данное долото не имеет. Подшипники опоры смазываются и охлаждаются промывочной жидкостью.

Дробящая способность шарошек обеспечивается при перекатывании шарошек с зуба на зуб: происходит вертикальное перемещение корпуса долота и связанного с ним бурильного инструмента. Потенциальная энергия перемещающегося и сжатого в вертикальном направлении низа бурильного инструмента является источником динамического воздействия долота на забой скважины.

Для обеспечения скалывающего эффекта используются три технических приема. Первый прием − вынос вершины за ось долота на величину f, второй прием - выполнение шарошек многоконусными и третий прием - смещение осей шарошек в плане на величину k в направлении вращения долота