Файл: 1. Основные закономерности разрушения горных пород долотами различного типа.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 25.10.2023

Просмотров: 314

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Шарошечные долота первого класса предназначены для разрушения неабразивных горных пород, имеют стальное зубчатое вооружение, выполненное заодно с шарошкой фрезерованием.

Вооружение шарошек долот второго класса выполняется вставным. На шарошках нарезаются венцовые выступы, в которых сверлятся гнезда. В гнезда запрессовываются зубки из твердых сплавов марок ВК8-ВК и ВК11-ВК. Каждый зубок состоит из рабочей выступающей части (головки) и цилиндрической запрессовываемой части (тела зубка). Основными геометрическими характеристиками зубков являются их диаметр d, углы при вершине клина и конусов, а также радиусы скругления вершин зубков. Конусно-клиновые зубки имеют цилиндрическую рабочую поверхность, а конусно-сферические – сферическую рабочую поверхность.

Опоры для низких частот вращения типов А и АУ выполняются на двух радиальных подшипниках скольжения и предназначены для роторного бурения. Опоры для средних частот вращения предназначены для работы с низкооборотными забойными двигателями и с двигателями со средними частотами вращения. Поэтому в настоящее время изготавливается несколько конструкций опор. Для нижнего диапазона частот вращения выполняются герметизированные долота АУП, АУЛ и АУМ на двух подшипниках скольжения. Опоры для высоких частот вращения выполняются на двух радиальных подшипниках качения, как правило, роликовых. Опоры готовят в открытом исполнении типа В и герметизированными типа ВУ.

Центральная система промывки выполняется в долотах, предназначенных для разбуривания твердых и крепких горных пород при высокооборотном бурении (при вращении долота турбобуром). Достоинство – жидкость движется вдоль образующей шарошки и хорошо очищает и охлаждает вооружение. Недостаток – при взаимодействии с шарошками струя жидкости теряет энергию и весьма слабо воздействует на забой.

Гидромониторная система промывки шарошечного долота отличается от обычной тем, что струи жидкости направляются непосредственно на забой между дополнительными конусами шарошек, а скорость истечения из насадок vи > 60 м/с. Достоинство – гидромониторная струя жидкости активно воздействует на забой, повышая механическую скорость бурения.

Недостаток - гидромониторному воздействию подвергается только периферийная часть забоя.

Технология бурения нефтяных и газовых скважин

1. Методы проектирования режимов бурения скважин и их выбор.

Существуют следующие методы проектирования режимов бурения – статистический, аналитический и метод пересчета.

Сущность статистического метода состоит в том, что показатели бурения группируют с учетом сопоставимости геологических, технических и технологических условий бурения скважины, а затем обрабатывают соответственно интервалам пород геологического разреза скважины с условно одинаковой буримостью. Этот метод позволяет выявить эффективные режимы бурения, модели и типы долот и забойных двигателей. Однако, данный метод не применяют в полном объеме, а только выборочно по отдельным интервалам бурения из-за трудоемкости (особенно при сборе первичной информации). Достоверность метода повышается, когда значительная часть месторождения уже разбурена. При этом привлекаются данные за прошедший период, когда состояние техники и технологии бурения было на более низком уровне.

В производственных условиях обычно применяют грубо упрощенный статистический метод проектирования режима бурения и анализа, связанного с выявлением эффективных показателей бурения, когда определяют по сути средние величины искомого параметра без привлечения представительной выборки данных и без определения критериев достоверности параметра.

Аналитический метод проектирования режима бурения скважин применяется в двух вариантах.

При первом варианте необходимы данные о физических свойствах горных пород, слагающих геологические разрезы скважин, и об основных характеристиках долот, которые желательно получать на этапе бурения разведочных скважин.

Для успешного применения второго варианта проектирования режима бурения должны быть известны сведения о параметрах эмпирических зависимостей средней механической скорости проходки от осевой нагрузки на долото и частоты вращения долота, а также зависимости долговечности долота (в первую очередь его опоры – Тon) от G и n: Ton= f (G;n). Этот вариант более эффективен при бурении опорно-технологических скважин (ОТС), когда имеется возможность постоянно корректировать величины коэффициентов, входящих в такие зависимости. Определение коэффициентов осуществляется с применением методов статистики, поэтому этот вариант проектирования режима бурения фактически является промежуточным между статистическим методом и первым вариантом аналитического метода.

Метод пересчета при проектировании режимов бурения можно применять в том случае, если на месторождениях осуществляется переход к бурению скважин долотами другого (или нового) типоразмера при уверенности в том, что ранее применяемый режим был наиболее эффективным на данном месторождении или в конкретном интервале бурения.

Общие методы проектирования специальных режимов бурения до сих пор не разработаны из-за специфики физико-механических свойств горных пород и осложнений в скважине в каждом месторождении.

Физико-механические свойства горных пород и осложнения в скважине в каждом районе буровых работ имеют свою специфику. Это является одной из основных причин того, что до сих пор не разработаны общие методы проектирования специальных режимов бурения. Поэтому можно принять один из методов проектирования режима за основной, а другой использовать как проверочный. Режим бурения можно проектировать рваными методами в интервалах пород по буримости.

2. НТС (НС) номограммы, их построение и использование.

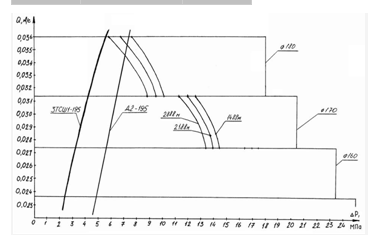

НТС - номограммой называются совмещенные характеристики насоса, турбобура и скважины, их используют для подбора наиболее оптимального забойного двигателя. Для построения НТС номограммы необходимо знать потери давления (без учета забойного двигателя), пересчитать значения перепада давления в зависимости от расхода промывочной жидкости.

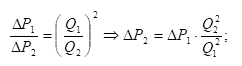

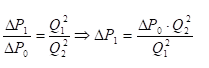

Перепад давления для другого расхода можно найти из пропорции:

Q1 – базовый расход жидкости, Q2 – новый

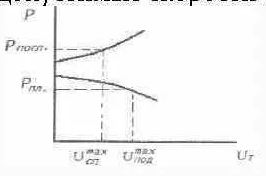

Q1 – базовый расход жидкости, Q2 – новый Рассчитаем также характеристики забойных двигателей подходящего диаметра при различных расходах. Для получения характеристики турбобура используем зависимости:

,

,Для ВЗД:

Исходя из полученных данных, строим НТС – номограмму

3. Классификация породоразрушающих инструментов по вооружению и принципы их рациональной отработки.

Породоразрушающие инструменты по общему назначению делятся на три группы: 1) для бурения сплошным забоем (долота); 2) для бурения кольцевым забоем с отбором керна (бурильные головки); 3) инструменты специального назначения. Каждая группа ПРИ по принципу воздействия на забой делится на 4 подгруппы: 1) режуще-скалывающего действия (РС); 2) режуще-истирающего действия (ИР); 3) дробяще-скалывающего действия (шарошечные); 4) дробящего действия (при бурении на нефть и газ не применяются).

Методикой отработки ПРИ предусматривается подбор инструмента, компоновка снаряда, определение рациональных значений параметров режима бурения применительно к типам пород, параметрам и техническому состоянию скважины и характеристике применяемого бурового оборудования. При этом определяется продолжительность рейса, величина углубки скважины за рейс и выполнение других процессов. Тип и параметры породоразрушающих инструментов выбирают в конкретных случаях в соответствии с конструкцией скважины и с учетом механических свойств горных пород. Все ПРИ делятся на типы в соответствии с твердостью горных пород, для которых они предназначены, и на два класса в соответствии с абразивностью горных пород. Для рациональной отработки необходимо использовать только подходящие инструменты.

4. Определение предельно допустимой скорости подъема и спуска труб.

Скорость проведения СПО ограничивается из условий недопущения проявления при подъеме и поглощения при спуске труб. Удобным способом определения является построение графиков изменения давления в скважине при подъеме и спуске труб.

Допустимая скорость спуска обсадной колонны на практике не превышает 1,5 м/с, а последние 200 - 300 м не более - 0,5 м/с. Это связано с тем, что спуск обсадной колонны со скоростью более 1,5 м/с может привести к глубокому проникновению бурового раствора в продуктивный пласт и его кальматации. А также к образованию толстой глинистой корки на стенках скважины.

5. Причины и механизмы самопроизвольного искривления скважин. Пути предупреждения.

Отклонение скважины может быть вызвано как природными факторами (геологическое строение разреза), так и технико-технологическими условиями бурения. При самопроизвольном искривлении ствола нарушается проектная сетка размещения забоев скважин, в местах наиболее резких искривлений возможно нарушение герметичности обсадных колонн. Также удлиняется ствол скважины.

Меры борьбы с искривлением скважин, вызываемым геологическими причинами. При пересечении перемежающихся по твердости пород и зон тектонических нарушений направляют скважину перпендикулярно плоскости напластований, контактов или смещений. Если встречаются твердые включения (валуны, галька и др.), бурение ведут на сниженных режимных параметрах, а буровой (колонковый) снаряд удлиняют до 6–12 м и более. В мягких, легкоразмываемых породах переходят на применение качественного глинистого раствора. Бурение по этим породам следует вести без простоев, на форсированных режимах. По раздробленным и сильнотрещиноватым породам бурение ведут удлиненным буровым (колонковым) снарядом. Если применение качественного глинистого раствора не дает положительного результата, проводят цементацию скважины или перекрывают ствол скважины обсадными трубами.

Меры борьбы с искривлением скважин, вызванным техническими причинами. Прежде всего необходимо правильно установить станок и согласно заданному направлению скважины установить шпиндель и направляющую трубу. Нельзя применять бурильные и колонковые трубы, кривизна которых превышает соответственно 1 и 1,5 мм на 1 м.