ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 29

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

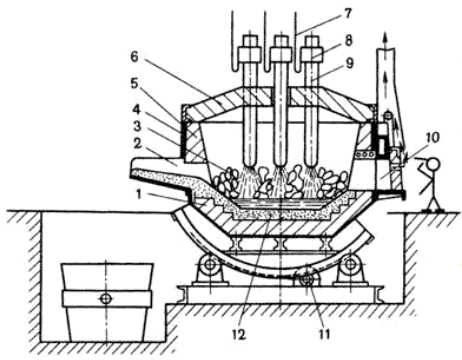

Рисунок 2- Схема мартеновской печи

Подина имеет форму ванны с откосами по направлению к стенкам печи. В передней стенке имеются загрузочные окна 4 для подачи шихты и флюса, а в задней – отверстие 9 для выпуска готовой стали. Характеристикой рабочего пространства является площадь пода печи, которую подсчитывают на уровне порогов загрузочных окон. С обоих торцов плавильного пространства расположены головки печи 2, которые служат для смешивания топлива с воздухом и подачи этой смеси в плавильное пространство. В качестве топлива используют природный газ, мазут. Для подогрева воздуха и газа при работе на низкокалорийном газе печь имеет два регенератора.

Регенератор– камера, в которой размещена насадка – огнеупорный кирпич, выложенный в клетку, предназначен для нагрева воздуха и газов. Отходящие от печи газы имеют температуру 1500 - 1600 °C. Попадая в регенератор, газы нагревают насадку до температуры 1250 °C. Через один из регенераторов подают воздух, который проходя через насадку нагревается до 1200 °C и поступает в головку печи, где смешивается с топливом, на выходе из головки образует факел 7, направленный на шихту 6[2].

Размеры плавильного пространства зависят от емкости печи. В нашей стране работают печи емкостью 20 - 900т жидкой стали. Важной характеристикой печи является площадь пода, которую условно подсчитывают на уровне порогов загрузочных окон. Для подогрева воздуха в печи при работе на газообразном топливе печь имеет два регенератора – это камера с выложенным в клетку кирпичом. Отходящий из печи воздух с температурой 1000-1500 °С нагревает кипричи до 1250 – 1280 °С, а попадающий атмосферный воздух, соответственно, нагревается до температур 100 – 1200 °С, а потом только попадает в рабочее пространство печи, где смешивается с топливом.

Шихта – стальной скрап, жидкий и твердый чугун. В зависимости от состава шихты различают:

1) скрап-процесс, шихта – скрап и чушковый предельный чугун, применяют на заводах, далеко расположенных от доменного производства, и в крупных промышленных центрах, где много металлолома;

2) скрап-рудный процесс, основная часть шихты состоит их жидкого чугуна; наиболее экономичен, производство должно быть расположено вблизи домны[1].

В зависимости от футеровки печи различают кислый и основной процесс. Наибольшее количество сталей получают в печах с основной футеровкой, т.к. можно использовать различные шихтовые материалы (скрап-рудный процесс). Качественные стали, содержащие меньшее количество растворенных газов, выплавляют кислым мартеновским процессом.

Технология плавки основным скрап-рудным процессом:

1) осмотр и ремонт пода печи;

2) загрузка железной руды и известняка, прогрев;

3) подача скрапа, прогрев;

4) подача жидкого чугуна и продувка кислородом для ускорения процесса;

5) окисление примесей чугуна – кремния и фосфора, марганца и частично углерода;

6) кипение ванны – главный процесс в мартеновской печи, окисление углерода, отключение подачи топлива и воздуха в печь,

7) вспенивание шлака окисью углерода, выпуск шлака в чаши (скачивание шлака), удаление фосфора и серы;

8) процесс оканчивается при получении заданного содержания углерода и минимального содержания серы и фосфора., что определяют по пробам металла, которые берут постоянно в процессе плавки;

9) раскисление металла в два этапа: первый этап – в период кипения путем прекращения подачи руды в печь и одновременно подачей только раскислителей, второй этап – подача алюминия и ферросилиция в ковш перед разливкой стали;

10) выпуск плавки через сталевыпускное отверстие в задней стенке в ковш.

Выплавка кислородно-конверторным способом

Кислородно-конвертерный процесс включает в себя выплавку стали из жидкого чугуна в конвертере с основной футеровкой и продувкой кислородом через водоохлаждаемую фурму. Кислородный конвертер представляет собой сосуд грушевидной формы из стального листа, футерованный основным кирпичом. Вместимость конвертера – 130 - 350 т жидкого чугуна. В процессе работы конвертер может поворачиваться на 360 для загрузки скрапа, заливки чугуна, слива стали и шлака.

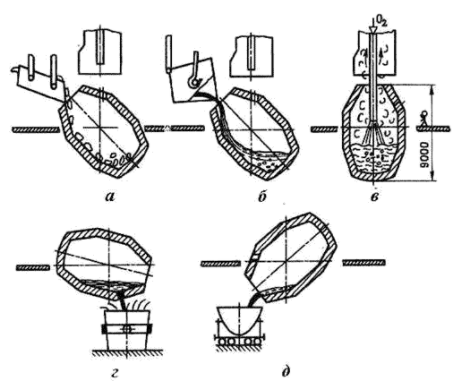

Шихтовыми материалами кислородно-конвертерного процесса являются жидкий передельный чугун, стальной лом (не более 30%), известь для наведения шлака, железная руда, а также боксит и плавиковый шпат для разжижения шлака. Последовательность технологических операций при выплавке стали в кислородных конвертерах представлена на рисунке 3.

Рисунок 3- Последовательность технологических операций при выплавке стали в кислородных конвертерах

После очередной плавки стали выпускное отверстие заделывают огнеупорной массой, осматривают футеровку, ремонтируют. Перед плавкой конвертер наклоняют, с помощью завалочных машин загружают скрап (а), заливают чугун при температуре 1250…1400

0C (б). После этого конвертер поворачивают в рабочее положение (в), внутрь вводят охлаждаемую фурму и через неё подают кислород под давлением 0,9 - 1,4 Мпа[3].

Одновременно с началом продувки загружают известь, боксит, железную руду. Кислород проникает в металл, вызывает его циркуляцию в конвертере и перемешивание со шлаком. Под фурмой развивается температура 2400 °C. В зоне контакта кислородной струи с металлом окисляется железо. Оксид железа растворяется в шлаке и металле, обогащая металл кислородом. Растворенный кислород окисляет кремний, марганец, углерод в металле, и их содержание падает. Происходит разогрев металла теплотой, выделяющейся при окислении. Фосфор удаляется в начале продувки ванны кислородом, когда ее температура невысока (содержание фосфора в чугуне не должно превышать 0,15 %). При повышенном содержании фосфора для его удаления необходимо сливать шлак и наводить новый, что снижает производительность конвертера. Сера удаляется в течение всей плавки (содержание серы в чугуне должно быть до 0,07 %).

Подачу кислорода заканчивают, когда содержание углерода в металле соответствует заданному марочным составом. После этого конвертер поворачивают и выпускают сталь в ковш (г), где раскисляют осаждающим методом ферромарганцем, ферросилицием и алюминием, затем сливают шлак (д).

В кислородных конвертерах выплавляют малоуглеродистые конструкционные стали, кипящие и спокойные, а также низколегированные стали. Легирующие элементы в расплавленном виде вводят в ковш перед выпуском в него стали. Плавка в конвертерах вместимостью 130 - 300 т заканчивается через 25 - 30 минут.

Производство стали в электропечах.

Использование для разогрева и расплавления материалов энергии электрического тока осуществляется в электропечах. Преимущества – быстрый нагрев; точная регулировка температуры; возможность создавать окислительную, восстановительную, нейтральную атмосферы или вакуум, выплавлять стали и сплавы любого состава, более полно раскислять сталь, получать высококачественные стали и сплавы[4].

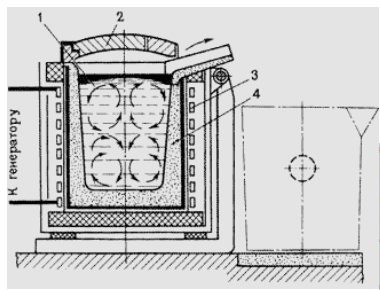

В дуговых электроплавильных печах в качестве источника тепла используется электрическая дуга, возникающая между электродами и металлической шихтой. Печь питается трехфазным электрическим током и имеет три графитовых электрода. Емкость дуговых электропечей 0,5 - 400 т. В металлургических цехах обычно используют дуговые электропечи с основной футеровкой, а в литейных – с кислой (рисунок 4).

Рисунок 4- Схема дуговой плавильной электропечи

Первый (окислительный) период начинается сразу после завалки шихты и пропускания тока через электроды. За счет кислорода воздуха, окислов шихты и окалины окисляются кремний, марганец, углерод, железо. После нагрева металла и шлака до 1500 – 1540 °С в печь загружают руду

и известь. Происходит интенсивное окисление углерода, начинается кипение ванны жидкого металла. Печь наклоняют и выпускают вспенившийся шлак

в чашу. Руду и известь добавляют 2-3 раза. Содержание фосфора в стали снижается до 0,01 мас. %. Когда содержание углерода становится меньше заданного на 0,1 мас. %, кипение прекращают и полностью уда лают из печи шлак.

Второй период – восстановительный – это раскисление стали, удаление серы и доведения стали до заданного химического состава в соответствии с маркой. В печь подают ферромарганец, в требуемом по химическому составу количестве, производят при необходимости науглероживание. Затем нагружают флюс: известь, плавиковый шпат и шамотный бой. После его расплавления вводят раскислительную смесь: известь, плавиковый шпат, молотый кокс, ферросилиций. При этом в шлаке происходят реакции: FeO+C=Fe+CO, 2FeO+Si=Fe+SiO2. Количество закиси железа в шлаке снижается и она из металла переходит в шлак по закону распределения (диффузионное раскисление). Из металла удаляется сера по следующей химической реакции: FeS+CaO=CaS+FeO.

По ходу восстановительного периода берут пробы для определения химического состава стали. Когда химический состав соответствует марочному, проводят окончательное раскисление стали и выпускают металл в ковш.

При выплавке легированных сталей легирующие элементы вводят в виде ферросплавов. Порядок ввода определяется сродством легирующего элемента к кислороду: никель и молибден вводят в период плавления или в окислительный период, поскольку они обладают меньшим сродством к кислороду, чем железо; хром легко окисляется, поэтому его вводят в восстановительный период; кремний, ванадий и титан легко окисляются, поэтому их вводят перед выпуском металла в ковш.

Индукционные печи состоят из водоохлажлаемого индуктора (3), внутри него тигель (4) с металлической шихтой (рисунок 5). Тигель изготовлен из огнеупорных материалов: кислый – кварцит или основной – магнезит.

Рисунок 5- Схема индукционной тигельной плавильной печи

Через индуктор проходит однофазный переменный ток повышенной частоты (500-100 кГц), который создает переменный магнитный поток, пронизывающий куски металла в тигле, наводит в них мощные вихревые токи Фуко, металл (1) нагревается до расплавления (рисунок 5). В электропечах выплавляют высоколегированные стали, к которым предъявляются особые требования по качеству.

ЗАКЛЮЧЕНИЕ

Таким образом, в ходе выполнения контрольной работы был произведен поиск и анализ литературных данных с целью изучения следующих вопросов: принципы маркировки сталей; основные определения среднего отпуска стали, изучили армированные пластики,

а также способы выплавки стали в мартеновских печах, в кислородных конвертерах и в электропечах.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Электротехническое и конструкционное материаловедение: учебное пособие по курсу «Электротехническое и конструкционное материаловедение» для студентов дневной формы обучения на-правления подготовки 140400.62 - Электроэнергетика и электротехника/ Электрон. текстовые данные.- Белгород: Белгородский государственный технологический университет им. В.Г. Шухова, ЭБС АСВ, 2011.- 123 c.

2. Солнцев Ю.П. Технология конструкционных материалов: учебник для вузов/ Солнцев Ю.П., Ермаков Б.С., Пирайнен В.Ю.- Электрон. текстовые данные.- СПб.: ХИМИЗДАТ, 2014.- 504 c

3. Арзамасов, В.Б. Материаловедение и технология конструкционных материалов: учеб. / В. Б. Арзамасов [и др.]; под ред. В. Б. Арзамасова, А. А. Черепахина. - М.: ИЦ "Академия", 2007. - 448 с.

4. Буслаева Е.М. Материаловедение : учебное пособие/ Буслаева Е.М.- Электрон. текстовые данные.- Саратов: Ай Пи Эр Медиа, 2012.- 148 c.

5. Сильман, Г. И. Материаловедение: учеб. пособие / Г. И. Сильман. - М.: ИЦ "Академия", 2008. - 336 с.