Добавлен: 26.10.2023

Просмотров: 219

Скачиваний: 9

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Алмаз

Для производства инструмента применяются природные и синтетические алмазы. Предназначены для тонкого точения цветных металлов, а также твердых неметаллических материалов. Обеспечивают высокую точность и качество обработки. Из-за высокой хрупкости не применяются для обработки черного металла. Резцы бывают как с напаянным алмазом, так и с механическим креплением алмазной пластинки.

-

Резцедержки (адаптеры)

Резцедержатель – один из важнейших блоков токарных станков, используемый для закрепления режущего инструмента. Существует множество модификаций конструкции такого узла, предназначенных для применения в различных условиях. Кроме того, выпускаются универсальные резцедержатели для токарных станков, которые возможно использовать и для другого металлорежущего оборудования. Качество металлообработки заготовки во многом зависит от точности исполнения державки для резца.

Устройство и назначение резцедержателя

Резцедержатель представляет собой зафиксированный с помощью болтового соединения отдельный узел, используемый для крепления металлообрабатывающего инструмента. Значительно упрощает работу с заготовками, позволяет максимально расточить отверстия. Резцедержателями комплектуются блоки станков, перемещающие резец.

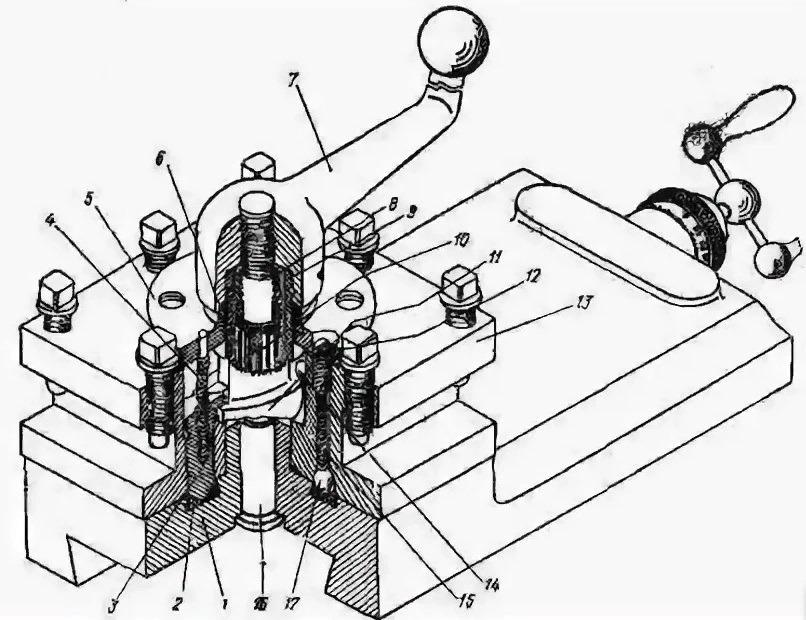

Рисунок 11 – Резцодержатель

В верху суппорта 1 на центрующем бурте расположена четырехгранная головка. С одной ее стороны установлен конусообразный фиксатор 5 с пружинкой 4, с обратной – фиксатор шариковый 17 с пробкой на резьбе 12 и пружинкой 15. К верхней части головки 13 с помощью болтов прикреплен фланец 5. На среднем пальце 16 внутри головки размещается кулак 11, имеющий торцовые зубцы, а также храповая муфта 10, прижимающаяся к торцу кулака пружинкой 8. Муфта легко перемещается по прорезям втулки 9, впрессованной в рукоять 7. Рукоять 7 служит для высвобождения, поворота, установки и крепления головки. Высвобождение осуществляется при развороте рукояти по резьбе против часовой стрелки. Совместно с рукоятью также перемещается и кулак 11, соединенный с ней через зубцы храповика 10. При освобождении головки при воздействии скоса кулака 11 на лапку фиксатора 3 приподнимается сам фиксатор, кулак 11 поворачивает головку, упираясь стенкой выреза в штифт 14. Шарик 17 при этом приподнимается. В заключительной стадии разворота шарик фиксатора попадает в следующее гнездо

, предварительно закрепляя головку. При развороте рукояти 7 в обратную сторону кулак 11 открепляет фиксатор 3, при этом он впадает в гнездо 2 и окончательно закрепляет головку. Стенка выреза упирается в штифт и останавливает кулак 11. Последующий поворот рукояти 7 приводит к отжатию храповика 10 вверх скошенными торцовыми зубцами. По окончании поворота рукояти происходит окончательное закрепление головки с режущим инструментом.

Условное деление державок для резцов

Державки токарные разделяются по нескольким параметрам.

По типу исполнения держатели бывают:

со сменными блоками;

с осью вращения.

По расположению оси последние модели разделяются на:

горизонтальные (вдоль шпинделя);

вертикальные (под углом 90° к шпинделю).

По способу изменения позиции:

механические;

электромеханические;

гидравлические;

с сервоприводом.

По количеству мест для установки резцов:

двухпозиционные, позволяющие одновременно зафиксировать пару резцов;

четырехпозиционные, допускающие одновременную установку четырех единиц режущих приспособлений на станке.

Крепление инструмента в резцедержателе может осуществляться несколькими способами:

посредством клинового блока;

VDI – крепление одним клиновым болтом с края диска держателя;

ВМТ – фиксация в отверстии на удаленном диаметре диска.

Кроме того, по типу конструкции резцедержатели разделяются на:

простые («солдатиком»);

поворотные;

быстросменные кассетные резцедержатели;

универсальные переходники.

Простой резцедержатель

Резцедержатели на токарный станок обычной конструкции «солдатиком» оснащены специальной прокладкой сферической формы, позволяющей оперативно поставить требуемый резец. Угол резания и высотное расположение изменяются разворотом прокладки. Инструмент в резцедержателе закрепляется посредством одного болта.

При работе со станком с резцедержателем такого типа следует избегать чрезмерного зажатия болта, так как велика вероятность срыва резьбы. Для ремонта державки достаточно заменить болт, расточить отверстия под другой размер либо установить в образовавшийся зазор втулки с внутренней резьбой. Для увеличения прочности болты изготавливаются из высокопрочной стали, цементируются на глубину 0,6–0,8 и закаливаются. В итоге болт соответствует марке твердости 50–60 HRС, устойчив к разрыву. Резцедержатели конструкции «солдатиком» часто ставились на станки советского производства. Сейчас они перенесены в разряд устаревших и устанавливаются на модели легких станков. В таких резцедержателях крепится единственный инструмент, требующий периодической смены.

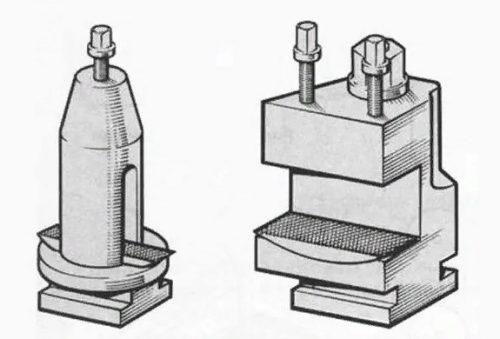

Рисунок 12 – Простой резцодержатель

Поворотные

Наиболее распространены в токарных станках резцедержатели, позволяющие разместить сразу 4 резца. Станок заранее подготовлен к выполнению нескольких следующих одна за другой работ без необходимости замены резца. Максимальный эффект от установки поворотного резцедержателя в станок получается при необходимости обработки деталей сложных геометрических форм.

Резцедержатели подобной конструкции внешним видом походят на револьвер. Основная деталь – диск с проделанными насквозь отверстиями, находящимися друг от друга на одинаковом удалении. В отверстиях размещены втулки с разрезом, в которых фиксируются резцы станка. Благодаря применению втулок резцы устанавливаются без прокладок – замена режущего инструмента производится быстро. Резцедержатели обладают пружинными устройствами, позволяющими растачивать отверстия на большую глубину, нарезать внутреннюю резьбу и применять станок для иных работ, требующих высокой точности.

В выпускающихся сейчас станках также устанавливаются поворотные резцедержатели, несущие до 12 резцов. Они особенно эффективны на станках с ЧПУ, производительность которых значительно увеличивается. Быстрая фиксация инструмента и повышенная надежность обеспечивается электромеханическим приводом.

Рисунок 13 – Поворотный резцодержатель

Быстросменный резцедержатель

Если станок используется дома для небольших объемов различных работ, резцы требуется часто менять. Для минимальных трудовых и временных потерь рекомендуется установить быстросменный резцедержатель со сменяемыми кассетами.

Держатели закрепляются таким образом: в верхнюю часть суппорта вкручивается ось, служащая в качестве фиксатора резцедержателя. Сверху держатель прижимается гайкой. В комплекте к таким устройствам идет пластина, позволяющая при необходимости поднять резец повыше.

Крепление кассеты осуществляется посредством клиновой планки.

Рисунок 14 - Быстросменный резцедержатель

Универсальный переходник

Держатели резцов универсального типа (переходники) позволяют поставить на станок инструмент с большими размерами, чем предусмотренный конструкцией. При использовании малогабаритных станков иногда возникает необходимость в работе с крупными резцами. Имеющийся на станке держатель не позволяет разместить инструмент с иными размерами, из-за чего крупные резцы приходится стачивать. Чтобы избежать расточки, на станок устанавливается специальный резцедержатель-переходник, позволяющий работать с инструментом различных размеров.

Рисунок 15 - Универсальный переходник

Заключение

При выборе инструмента необходимо руководствоваться функциональным назначением резцов. Что же касается материала, углов заточки и прочих параметров необходимо учесть твердость материала обрабатываемой заготовки. Также необходимо определиться с тем, что является наиболее приоритетным фактором при проведении работ – качество, производительность, стойкость инструмента.

Рекомендуемый минимальный набор резцов состоит из:

-

Проходного необходимого для торцевой обработки; -

Наружного нейтрального; -

Расточного.

Данный базовый комплект достаточен для выполнения большей части типовых операций, но, конечно, для более сложных работ понадобится расширенный набор инструмента, в том числе фасонные и резьбовые резцы. Для профессиональных работ в большом объёме разумным вариантом будет приобретение набора резцов со сменными пластинами. Это позволит впоследствии тратить меньше средств на приобретение расходных материалов, по мере износа производя только замену пластин, а не резцов целиком.

Резцедержатель относится к основным блокам станка и закрепляется на нем посредством болтового соединения. Использование устройства особенно эффективно при необходимости расточки повышенной точности. Конструкция их должна отличаться надежностью и высокой прочностью. Не менее важно правильно установить резец, потому как точность металлообработки заметно снижается при появлении даже малого люфта.

Резцедержатель на токарный станок используется для крепления резца по вертикали и горизонтали. Неточность фиксации по высоте считается главной причиной недостатков и брака обработки.

Список использованной литературы

| 1. Бешенков, А.К. Наглядное пособие. Трудовое обучение. Изготовление валика на токарном станке по дереву / А.К. Бешенков. - М.: Дрофа, 2018. - 326 c. 2. Дудка, В.Д. Менеджмент качества в области высокотехнологичных производств / В.Д. Дудка. - М.: Финансы и кредит, 2017. - 238 c. 3. Низами, Дамир оглы Юсубов Многоинструментная обработка на станках-автоматах токарной группы / Юсубов Низами Дамир оглы. - М.: LAP Lambert Academic Publishing, 2013. - 256 c. 4. Сагитов, Дамир Износостойкие покрытия токарных резьбовых резцов / Дамир Сагитов. - М.: LAP Lambert Academic Publishing, 2012. - 188 c. 5. Фатхутдинов, Р.А. Организация производства: Учебник / Р.А. Фатхутдинов. - М.: ИНФРА-М, 2017. - 672 c. 7. Харченко, А. О. Металлообрабатывающие станки и оборудование машиностроительных производств. Учебное пособие / А.О. Харченко. - М.: Вузовский учебник, Инфра-М, 2015. - 272 c. 8. Харченко, А.О. Металлообрабатывающие станки и оборудование машиностроительных производств: учебное пособие / А.О. Харченко. - М.: Инфра-М, Вузовский учебник, 2017. - 929 c. |