Добавлен: 26.10.2023

Просмотров: 36

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

| Введение | 3 |

| 1 Техника безопасности на рабочем месте | 4 |

| 2 Моделирование типовых схем РКСУ | 5 |

| 3 Логическое моделирование релейно-контакторных схем управления | 9 |

| Заключение | 13 |

| Библиография | 14 |

Введение

Производственная практика направлена на ознакомление студента с условиями работы на производстве, для поднятия интереса к рабочему процессу. Также производственная практика дает студенту возможность поработать на настоящем оборудовании и обменяться опытом с людьми, работающими непосредственно на производстве.

Практика проходила на предприятии ИП «ВИКТОРИЯ» - одна из ведущих компаний на российском рынке в области промышленной подготовки со станками, имеющий 10-летний опыт для различных отраслей промышленности. В структуре компании имеются все службы, необходимые для проведения законченного цикла работ “под ключ”: проектную часть, в том числе конструкторский и проектные отделы; научно-технологический отдел, отдел спуско-накладки и сервисного обслуживания.

1 Техника безопасности на рабочем месте

Правила техники безопасности предусматривают создание условий, которые обеспечивают безопасность труда при наибольшей его производительности.

Возникновение несчастных случаев в учебных мастерских возможно при недостаточно серьезном инструктаже учащихся со стороны преподавателя, отсутствии достаточного опыта в обращении с инструментом и оборудованием у учащихся.

Необходимо строгое соблюдение общих правил техники безопасности при работе с металлом.

Общие требования техники безопасности на производстве.

1.При получении новой (незнакомой) работы требовать от мастера дополнительного инструктажа по технике безопасности.

2.При выполнении работы нужно быть внимательным, не отвлекаться посторонними делами и разговорами и не отвлекать других.

3.На территории завода (во дворе, здании, на подъездных путях) выполнять следующие правила:

- не ходить без надобности по другим цехам предприятия;

- быть внимательным к сигналам, подаваемым крановщиками электро-кранов и водителями движущегося транспорта, выполнять их;

- обходить места погрузки и выгрузки и не находиться под поднятым грузом;

- не проходить в местах, не предназначенных для прохода;

- не переходить в неустановленных местах через конвейеры и рольганги и не подлезать под них, не заходить без разрешения за ограждения;

- не прикасаться к электрооборудованию, клеммам и электропроводам, арматуре общего освещения и не открывать дверец электро-шкафов;

4. В случае травмирования или недомогания прекратить работу, известить об этом мастера и обратиться в медпункт.

2 Моделирование типовых схем РКСУ

Под термином «релейно-контакторные системы управления» (РКСУ) понимают логические системы управления, построенные на релейно-контакторной элементной базе и предназначенные для автоматизации работы двигателей. С помощью РКСУ автоматизируют следующие операции: включение и отключение двигателя; выбор направления и скорости вращения; пуск и торможение двигателя; создание временных пауз в движении; защитное отключение двигателя и остановка механизма. Данные операции необходимы для выполнения движения рабочего органа механизма по технологическим условиям.

Непосредственный объект управления для РКСУ — это двигатель, питаемый от сети. Электропривод, выполненный на такой основе, представляет собой простой нерегулируемый электропривод, в основном общепромышленного применения (например, электропривод кранов, тихоходных лифтов, конвейеров, компрессоров, вентиляторов, насосов, некоторых транспортных устройств и т. п.). Некоторые технические характеристики релейно-контакторной аппаратуры приведены далее:

Быстродействие:

время срабатывания, с 0,005...0,1

частота включений, ч-1:

для контакторов 600...1200

для реле 1200...3600

Потребляемая мощность, В • А:

для контакторов 5...50

для реле 0.2...5

Срок службы (общее число включений) 106...107

Достоинства РКСУ —наличие гальванической развязки цепей; значительная коммутационная мощность; высокая помехоустойчивость; возможность использования единого источника питания для силовых и управляющих цепей.

Недостатки РКСУ — контактная коммутация, требующая соответствующего ухода за аппаратурой и ограничивающая срок ее службы; ограниченное быстродействие; повышенные массогабаритные показатели и энергопотребление.

В составе РКСУ можно выделить по функциональному назначению две части: управляющую (формирующую алгоритм управления, включающую различные реле) и исполнительную, непосредственно осуществляющую управляющие воздействия на двигатель (контакторы, магнитные пускатели). В РКСУ входят типовые узлы, выполняющие определенные функции. Помимо них участвуют нетиповые узлы для решения конкретной технологической задачи, например узел защиты рабочего органа от пробуксовки приводного шкива, превышения скорости и т. п.

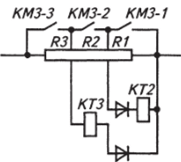

Рисунок 1. Схема силовой части узла пуска по принципу времени

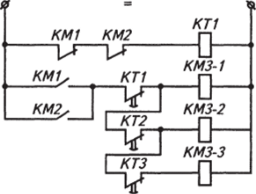

Рисунок 2. Схема цепей управления узла пуска по принципу времени

В соответствии с рисунком 1 приведен пример выполнения силовой части типового узла пуска в три ступени, реализующего принцип времени. Пусковые резисторы Rl, R2, R3 якорной цепи двигателя постоянного тока коммутируются контакторами К М3-1, КМ3-2, КМ3-3. Электромагнитные реле времени постоянного тока КТ1, КТ2, КТЗ создают рассчитанные выдержки времени для переключения пусковых резисторов, обеспечивая поддержание постоянным требуемого ускорения.

В схеме управления узла пуска по принципу времени в соответствии с рисунком 2 блок-контакты КМ1 и КМ2 замкнуты, обеспечивая срабатывание реле времени КТ1, которое размыкает свой контакт в цепи катушки магнитного пускателя КМЗ-1, подготавливая схему автоматическому пуску по принципу времени при срабатывании одного из магнитных пускателей КМ1 или КМ2.

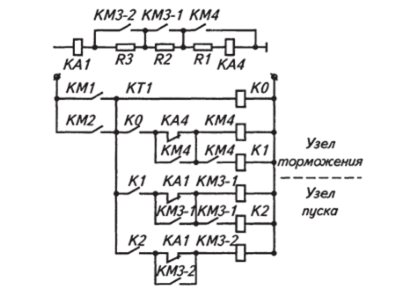

На рисунке 3. приведен пример выполнения узлов пуска и торможения противовключением по принципу тока. В силовую

Рисунке 3. Схема узлов пуска и торможения по принципу тока цепь двигателя включены токовые реле пуска КЛ1 и торможения КА4. При включении контактора КМ1 или КМ2 в первую очередь вступает в работу узел торможения включением контактора

КМ4, шунтирующего тормозной резистор R1 и реле КА4. Замыкание контакта КМ4 в цепи пусковых контакторов дает разрешение на работу узла пуска. Промежуточные реле КО и К1 исключают подачу напряжения на катушки контакторов КМ4 и КМ3-2 до момента полного отпускания реле КЛ4 и КА1.

Важнейшая типовая функция РКСУ — защита электрической и механической частей электропривода от аварийных режимов. Задача узла защиты — отключить двигатель от источника питания и остановить рабочий орган производственной машины. Аварийные режимы в электрических цепях двигателя были рассмотрены ранее.

Аварийные режимы в механической части электропривода. К. числу аварийных режимов в механической части электропривода относят : превышение допустимого момента в механической передаче (заклинивание механизма); расцепление рабочего органа (РО) с валом двигателя; превышение допустимой скорости двигателя или РО; выход РО за пределы зоны допустимых перемещений.

3 Логическое моделирование релейно-контакторных схем управления

Разработка РКС связана с составлением таблиц включения.

Таблицей включения называется особая запись цикла в виде таблицы, в которой последовательные во времени операции указываются в вертикальных столбцах – тактах, следующих друг за другом, а за каждым электрическим элементом системы закреплена своя горизонтальная строка.

При этом переход от одного такта к другому предполагает изменение состояния хотя бы одного из элементов.

Изменение исходного состояния (включение или отключение) элемента в таблице включения обозначается знаком «+», возвращение их в исходное состояние – знаком «–».

Символическая запись технологического процесса дает полный алгоритм работы схемы. Операции этого процесса полностью соответствуют тактам общей таблицы включения, в которую они переносятся с заменой символа «» – символом «+», а символа «¯» – «–».

Изменение состояния исполнительного Х или вспомогательного У элемента в схеме происходит при определенном состоянии контактов других элементов, включенных в их цепи управления. При составлении общей таблицы включений необходимо обеспечить такое сочетание элементов, чтобы исключить ложные срабатывания, т.е. срабатывание элемента в месте, не предусмотренном циклом. Таким образом, необходимо проанализировать состояние элементов во всех тактах и определить, не имеется ли ложных срабатываний.

Для облегчения анализа состояний элементов в тактах таблицы включения каждому элементу придается вес (число), причем такой, чтобы сумма весов всех предшествующих элементов была бы меньше этого веса хотя бы на единицу для того, чтобы при синтезе схемы не возникло ложного включения.

где N – вес элемента; n – порядковый номер элемента в таблице включения.

Изменение исходного состояния элемента («+») равносильно сложению его веса с суммой весов всех элементов, находящихся во включенном состоянии в данном такте. А возвращение в исходное состояние («–») равносильно вычитанию его веса из суммы весов предыдущего такта.

Сумма весов включенных элементов в такте называется тактовым весом.

Тактовый вес такта, предшествующего такту срабатывания элемента, является характеристикой срабатывания этого элемента. Если в таблице появится еще один такт с таким же тактовым весом, то следом произойдет ложное срабатывание данного элемента. Поэтому такая таблица называется нереализуемой.

Совокупность тактов, расположенных между двумя одинаковыми тактовыми весами, называются зоной нереализуемости (неоднозначности).

3.1 Общая таблица включений

Общая таблица включения представлена в таблице 2. Первоначально общая таблица включения была нереализуема, т.к. имелись четыре зоны неоднозначности, сопровождающиеся ложным срабатыванием элементов, не предусмотренные технологическим процессом. Чтобы ликвидировать повторения тактовых весов, были введены дополнительные промежуточные элементы y0.

В итоге была достигнута реализуемость общей таблицы включения, в которой каждый ее такт имеет свой (отличный от всех остальных) тактовый вес.

Для облегчения разработки схемы управления общая таблица включения не содержит некоторых элементов, которые присутствуют в символическом описании технологического процесса. Данными элементами являются: промежуточные контакты реле y*, y**, y``. Работа этих элементов существенно не влияет на ход технологического процесса, и будет учтена при окончательной разработке схемы управления.

3.2 Частные таблицы включения

Общая таблица включения схемы не позволяет определить структурные формулы включения для каждого исполнительного элемента. Для этого составляются частные таблицы включения.

В частную таблицу включения какого-либо элемента из общей таблицы включения вносятся, во-первых, строчка данного элемента, во-вторых, строчки командных и промежуточных элементов, от изменения состояния которых, этот элемент включается и отключается, в-третьих, строчки некоторых других,