Файл: 1 Обзор существующих методов и аппаратов 4 2 Анализ технического задания 10.docx

Добавлен: 06.11.2023

Просмотров: 98

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Трассировка цепей, содержащих более двух контактов, проводится в несколько этапов. На каждом этапе к цепи присоединяется один контакт, и источником волны для следующего этапа становятся все ранее проведенные проводники, что позволяет получить близкую к минимально возможной суммарную длину всех проводников.

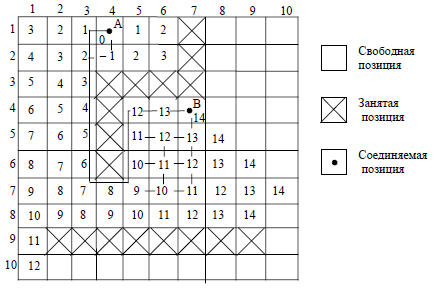

Работа волнового алгоритма представлена на рисунке 7. В данном примере соединяются элементы А и В, расположенные в точках (1, 4) и (4, 7) регулярного МКП. Цифрами 0, 1, 2, ..., 14 показаны “фронты” распространения волны от точки (1, 4) – состояние 0, до тех пор, пока она не достигает точки (4, 7) – состояние 14. Оптимальная трасса получается соединением точек в обратной последовательности 14-13-...-1-0, как трасса, имеющая минимальную длину, обеспечивающая максимальную плотность монтажа и минимальное число изгибов. Штрихами показаны трассы, имеющие ту же длину, но худшие по остальным критериям. Модификации волнового алгоритма направлены на повышение быстродействия и уменьшение требуемого объема памяти.

Структура волнового алгоритма позволяет оптимизировать соединения по различным критериям: количеству пересечений, поворотов проводника, степени приближения проводника к уже проведенным соединениям, минимизации длины соединений и др.

Рисунок 7 - Трассировка соединений волновым алгоритмом

при наличии препятствий

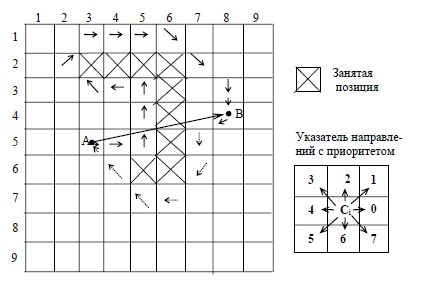

Трассировка печатной платы с использованием лучевого алгоритма

Трассировка с использованием другого эвристического алгоритма – лучевого – показана на рисунке 8. При использовании этого алгоритма между соединяемыми точками А (5, 3) и В (4, 8) проводится луч. Основное направление (0) выбирается из начальной точки вдоль большей стороны прямоугольника, диагональю которого является луч (АВ). При переходе к следующей точке монтажного пространства определяется направление трассы, минимально отличающейся от направления луча. При необходимости обхода препятствий, образованных занятыми позициями, учитываются указанные на диаграмме приоритеты (нумерация направлений), начиная с нулевого. После проведения соединения (или в случае неудачного соединения), направление меняется на противоположное (ВА). Соответственно меняется и приоритет направлений. Из полученных соединений выбирается оптимальное. На рисунке 8 штриховой линией отмечен оптимальный путь (его длина в два раза меньше первого), проложенный при проведении луча от В к А, т.е. в обратном направлении.

Обычно с помощью лучевого алгоритма удается провести до 80% трасс, а более сложные по конфигурации неразведенные трассы проводят с помощью волнового алгоритма или вручную.

В связи с тем, что ни один из известных алгоритмов не гарантирует полной трассировки при автоматизированном проектировании, считается целесообразным, чтобы в развитых системах автоматизированного конструкторского проектирования было несколько различных программ трассировки и имелась возможность их совместного использования при решении одной задачи. Оставшиеся непроложенными после трассировки соединения дорабатываются конструкторами вручную или в диалоговом режиме взаимодействия с ЭВМ.

Трасса выбирается таким образом, чтобы минимизировать совокупный показатель, характеризующий качество трассы по используемым критериям.

Рисунок 8 - Трассировка соединений лучевым алгоритмом

при наличии препятствий

Выбор оптимального варианта трассировки

Проведя сравнительный анализ полученных вариантов топологии печатной платы, выявили, что некоторые трассы не удалось провести с использованием волнового алгоритма трассировки – трассы между резистором R2 и транзистором VT1, между резистором R9 и конденсатором С6. При использовании лучевого алгоритма все трассы оказались разведены. С точки зрения основных критериев конструирования топологии ПП выбрали лучший вариант алгоритма для данной разработки - лучевой. Для получения более рационального варианта топологии, рисунок соединений печатной платы может быть затем доработан (например, цепи «земли» и питания, как правило, в САПР проводятся проектировщиком вручную после завершения автоматизированной разводки, некоторые проводники могут быть проведены заново и т.д.). По окончательному варианту топологии печатной платы оформили чертеж печатной платы.

Рассмотрев более подробно схему электрическую принципиальную можно прийти к выводу о том, что узел будет обладать средней степенью насыщенности поверхности печатной платы - число многовыводных элементов

, в частности микросхем, не превышает 10, а шаг их выводов составляет 2,5 мм, кроме того применяемые навесные электрорадиоэлементы имеют штыревые выводы.

Печатную плату можно отнести к третьему классу точности и второму классу плотности печатного монтажа со следующими технологическими параметрами:

- основной шаг координатной сетки - 1,25 мм;

- наименьшая номинальная ширина проводника - 0,25 мм;

- наименьшее расстояние между элементами печатного рисунка - 0,25 мм;

- минимально допустимая ширина контактной площадки - 0,10 мм;

- отношение номинального значения диаметра наименьшего металлизированного отверстия к толщине печатной платы - 0,40;

- максимальное отклонение расстояний между центрами монтажных отверстий - не более ± 0,10 мм;

- предельное отклонение ширины печатного проводника, контактной площадки, концевого печатного контакта: без покрытия - ± 0,05 мм; с покрытием - ± 0,10 мм.

Шаг координатной сетки 1,25 мм целесообразно использовать в узких местах при прокладке ненагруженных печатных проводников. Во всех остальных случаях по ГОСТ 10317 - 79 допускается использование неосновного шага координатной сетки кратного в целое количество раз основному; предпочтительным в данном случае является значение шага 2,5 мм.

На основе рассмотренных конструктивных требований и ограничений была разработана топология печатной платы.

Для печатных плат соответствующих второму классу плотности монтажа отношение диаметра металлизированного отверстия к толщине платы согласно ГОСТ 23751- 82 принимается 0,40.

При толщине основания печатной платы 1,5 мкм минимальный диаметр переходного отверстия будет равен:

Величина минимального диаметра металлизированного монтажного отв

ерстия, используемого для монтажа штыревых выводов навесных элементов, рассчитывается по формуле:

где dв - диаметр вывода навесного элемента, мм;

f - технологический коэффициент запаса, мм.

Используя данные, приведенные в подразделе 1.2, установим следующий ряд диаметров выводов применяемых электрорадиоэлементов, принимая во внимание то, что для выводов прямоугольной формы величина диаметра вывода равна значению диаметра описываемой около него окружности, округленного до десятых долей в сторону большего значения: 0,5; 0,6; 0,8; и 1,0 мм.

Коэффициент же запаса на диаметр монтажного отверстия выбирается по [3] в пределах от 0,2 до 0,3 мм, установим его значение равным 0,2 мм.

Таким образом величина минимального диаметра составит:

мм;

С целью уменьшения числа различных диаметров монтажных отверстий на печатной плате и повышения производительности процесса ее изготовления, по ГОСТ 10317-79 приводим количество монтажных отверстий к пяти видам, имеющим следующие диаметры: 0,7; 0,8; 1,0 и 1,2 мм.

Кроме металлизированных монтажных отверстий печатные платы должны содержать еще и неметаллизированные отверстия диаметром 6,0 мм.

На крепежные отверстия диаметром 6,0 мм устанавливаются допуски в соответствии с 12 квалитетом точности.

Диаметр сверла для получения отверстия с учетом усадки диэлектрика платы рассчитывается по следующей формуле:

где f1 - технологический коэффициент запаса на диаметр сверла, мм.

Величина технологического коэффициента запаса на ди