Файл: 2 расчетная часть 1 Технологический расчет реактора.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 24

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 РАСЧЕТНАЯ ЧАСТЬ

2.1 Технологический расчет реактора

| Приход | Расход | ||||

| Компоненты | % | кг/час | Компоненты | % | кг/час |

| C4 н-С5H10 iC5H10 iC5H12 н-C5H12 iC5H8 Азот Кислород с Катализатором | 0,25 0,25 2,88 90,48 2,05 0,19 2,61 1,29 | 31 31 357,12 11219,52 254,2 23,56 323,64 159,96 | Н2 N2 СО2 СО СН4 Фр. С2 Фр С3 Фр. С4 н-С5Н8 iС5Н8 iС5Н10 н-С5Н10 iС5Н12 н-С5Н12 Кокс | 0,93 2.61 1,15 0,89 1,17 1,42 1,72 2,61 0,83 1,61 27,22 1,51 54,02 1,36 0,95 | 115,32 323,64 142,6 110,36 145,08 176,08 213,28 323,64 102,92 199,64 3375,28 187,24 6698,48 168,64 117,8 |

| Итого: | 100 | 12400 | Итого: | 100 | 12400 |

Число рабочих дней составляет 336 в год.

Тепловой баланс

Таблица 7 - Тепловой баланс реактора Р-5

| Компонент | T, К | G,кг/ч | Ср, Дж/(кг∙К) | Q,Дж |

| ПРИХОД | ||||

| C4 | 623 | 31 | 2583 | 49 885 479 |

| н-С5H10 | 31 | 1252 | 24 179 876 | |

| iC5H10 | 357,12 | 1181 | 262 755 682,56 | |

| iC5H12 | 11219,52 | 2206 | 15 419 412 677,70 | |

| н-C5H12 | 254,2 | 2646 | 419 038 023,60 | |

| iC5H8 | 23,56 | 1995,8 | 29 294 112,90 | |

| Азот | 323,64 | 1083,5 | 218 463 634,62 | |

| Кислород с катализатором | 159,96 | 913 | 90 985 088,04 | |

| ИТОГО | | 12400 | | 16 514 014 574,30 |

| РАСХОД | ||||

| Н2 | 813 | 115,32 | 14560 | 1 364 838 384 |

| N2 | 323,64 | 1083,5 | 285 089 783,22 | |

| СО2 | 142,6 | 837 | 97 036 590,60 | |

| СО | 110,36 | 1096,9 | 98 415 807,70 | |

| СН4 | 145,08 | 2801 | 245 454 033,24 | |

| Фр. С2 | 176,08 | 1628,5 | 233 124 725,64 | |

| Фр. С3 | 213,28 | 2918,5 | 506 058 093,84 | |

| Фр. С4 | 323,64 | 2583 | 679 637 203,56 | |

| н-С5Н8 | 102,92 | 2345,3 | 196 240 538,39 | |

| iС5Н8 | 199,64 | 1995,8 | 323 932 949,26 | |

| iС5Н10 | 3375,28 | 1181 | 3 240 785 217,84 | |

| н-С5Н10 | 187,24 | 1252 | 190 587 102,24 | |

| iС5Н12 | 6698,48 | 2206 | 12 013 576 513,40 | |

| н-С5Н12 | 168,64 | 2646 | 362 778 030,72 | |

| Кокс | 117,8 | - | | |

| ИТОГО | | 12400 | | 19 837 554 973,60 |

Q = Qрасх – Qприх = 19 837 554 973,60 - 16 514 014 574,30 = 3 323 540 399,3 Дж

Gтеп =

=

=  = 793, 21 кг/ч

= 793, 21 кг/чРасчет реактора

Определим объем изопентановой фракции по формуле (2.1):

Определим объем контактного газа по формуле (2.2):

=16207,864

=16207,864

Определим средний объем смеси по формуле (2.3):

11618,618

11618,618

Определим диаметр реактора по формуле (2.4):

D=

=

= =3,205

=3,205 3м

3мОпределим среднюю скорость газа по формуле (2.5):

газ=

газ= = 1,3м/с

= 1,3м/сОпределим объем паров сырья по формуле (2.6):

=

= =

= =450,06

=450,06

Определим объем катализатора по формуле (2.7):

=

=  =

=  = 2,14

= 2,14

Определим объем кипящего слоя катализатора по формуле (2.8):

=

=  =

=  = 3,22

= 3,22

Определим высоту кипящего слоя катализатора по формуле (2.9):

=

=

=

= 0,46 м

= 0,46 мОпределим время контакта по формуле (2.10):

τ =

=

=  = 1,03 ч

= 1,03 чОпределим величину фактического время по формуле (2.11):

=

=  =

=  = 2,6 ч

= 2,6 чОпределим кратность циркуляции по формуле (2.12):

R =

=

=  =1,33

=1,33Диаметр аппарата найдем из формулы расчета полного объема реактора (2.13):

=

=  +

+  +

+  = 3,22 + 2,14 + 450,06 = 455,42

= 3,22 + 2,14 + 450,06 = 455,42

= πhR2

= πhR2 455,42 = 3,14∙Н∙3,52

455,42 = 38,47∙Н

Н = 455,42/38,47 = 11,8 = 12 м.

2.2 Гидравлический расчет

Принимаем скорость движения паров в штуцере ωшт1 = 20 м/с.

Штуцер для вывода паров рассчитаем по формуле:

dвыв =

м (2.13)

м (2.13)Принимаем штуцер диаметром Dу = 150 мм (см. таблицу 2.2)

Штуцер для вывода реакционной массы считаем по формуле:

dвыв =

м (2.14)

м (2.14)Принимаем штуцер диаметром Dу = 70 мм (см. таблицу 2.2)

Таблица 2.2 - Диаметры условного прохода штуцеров

| D аппарата, мм | Диаметры условного прохода штуцеров для межтрубного пространства, мм |

| 159 | 80 |

| 273 | 100 |

| 325 | 100 |

| 400 | 150 |

| 600 | 200 |

| 800 | 250 |

| 1000 | 300 |

| 1200 | 350 |

| 1400 | - |

Расчет гидравлического сопротивления определяет потери давления технологическим потоком от входа до выхода и устанавливает затрату энергии на перемещение его через аппарат.

Рассчитаем гидравлическое сопротивление в слое катализатора по формуле:

ΔРтр = λтр

+ 2∙

75058,3 Па = 0,08 МПа

75058,3 Па = 0,08 МПагде λтр – коэффициент трения равный 0,44 Вт/м

Таким образом, потеря напора в катализаторе не превышает предельно допустимых значений 0,2 - 0,3 МПа.

2.3 Прочностной расчет

Исходные данные:

Диаметр обечайки Dвн = м

Высота аппарата Н = м

Площадь теплообменной поверхности Fвн = 75м2

Принимаем материал обечайки из стали Вст3сп по ГОСТ 380-94. Нормативное допускаемое напряжение стали Вст3сп σ* = 140 МПа ([2], с.391, табл. 4.17).

Допускаемое напряжение для рабочего состояния материала обечайки корпуса испарителя:

[σ]= η · ηз · σ* (2.13)

где η = 1 - коэффициент, учитывающий работу аппарата со взрыво- и пожароопасными продуктами

ηз = 1 - коэффициент, учитывающий вид заготовки, для заготовок из проката

[σ]= 1 · 1 · 140 = 140 МПа

Допускаемые напряжения при гидравлических испытаниях:

[σ]и = σт20 /1,1 (2.14)

где σт20 - минимальное значение предела текучести стали при 20 0С, σт20 = 210 МПа ([2], с.391, табл. 4.17).

[σ]и = 210 / 1,1 = 191 МПа.

Расчетная толщина обечайки:

(2.15)

(2.15)где φ - коэффициент прочности сварочного шва, для ручной электродуговой сварки φ = 0,95 ([6], с. 13, табл. 1.7)

с - прибавка к расчетной толщине стенки на коррозию, мм.

Принимаем прибавку на коррозию с = 1 мм.

(2.16)

(2.16) = 161,6·106 Н/м2

= 161,6·106 Н/м2  = 166,6·106 Н/м2

= 166,6·106 Н/м2 Первое значение, как меньшее, является расчетным.

Проверим равенство

=> величиной Р в формуле (16) можно пренебречь.

=> величиной Р в формуле (16) можно пренебречь.

= 1,07·10-3

Толщина значительно меньше допустимой 0,01 м, поэтому принимаем sоб = 10 мм.

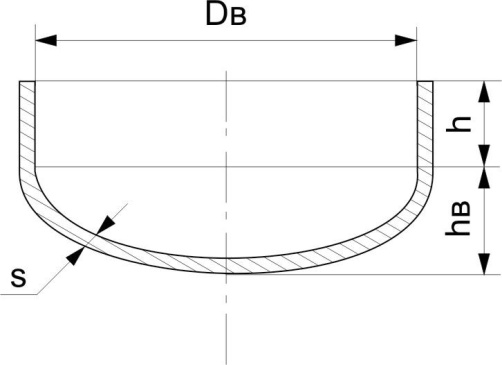

Выбор крышки

Наиболее распространены крышки круглые фланцевые, которые могут быть плоскими и эллиптическими. Присоединяются фланцевые крышки на уплотняющих прокладках закладными ил откидными болтами.

Руководствуясь известными значениями внутреннего диаметра Dв = 600 мм обечайки, толщиной днища s = 10 мм, выбираем крышку эллиптическую отбортованную стальную с внутренними базовыми диаметрами (ГОСТ 6533-53)[2]. Основные конструктивные характеристики данного вида крышки приведены в таблице 2.3.

Таблица 2.3 - Основные конструктивные характеристики эллиптической отбортованной стальной с внутренними базовыми диаметрами

| Характеристики | Значение |

| 1. Диаметр аппарата Dв, мм | |

| 2. Толщина днища s, мм | |

| 3. Высота закругленной поверхности hв, мм | 200 |

| 4. Высота плоской поверхности днища h, мм | 40 |

| 5. Диаметр заготовки, D, мм | 850 |

Рисунок 2.1 - Эллиптическая крышка. Конструктивные размеры