Файл: Реферат на тему "Сцепные муфты" Акимов Алексей Алексеевич Р2 ооиПП.docx

Добавлен: 07.11.2023

Просмотров: 134

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Конструкции порошковых муфт нормализованы (серия БПМ) и подбираются по передаваемому моменту и частоте вращения вала.

Использование пьезокристаллических муфт позволяет увеличить быстродействие при соединении валов до 0,2 мс, что особенно важно в системах управления, обработки информации. Принцип их действия основан на изменении размеров пьезокристалла под действием постоянного тока (рис. 9). При подводе постоянного тока к кристаллам 1 происходит увеличение размеров полумуфты 2, выборка зазоров между ней и полумуфтой 3 и передача вращения за счет сил трения.

Зазор между полумуфтами ограничивается микронными изменениями размера кристаллов. Отсюда высокие требования к точности взаимного расположения осей соединяемых валов, к точности изготовления элементов муфты и наличие вследствие малых зазоров между полумуфтами тормозного момента при нулевом сигнале управления.

САМОУПРАВЛЯЕМЫЕ МУФТЫ

Самоуправляемые муфты служат для автоматического разъединения (соединения) валов в тех случаях, когда передаваемый валом момент или скорость превышает заданную условиями эксплуатации величину. Рассмотренные фрикционные сцепные муфты (см. рис. 7) могут быть использованы в качестве самоуправляемых по величине передаваемого момента. В этих муфтах при перегрузках будет происходить проскальзывание полумуфт с автоматическим разъединением валов.

Центробежная муфта прямого действия (рис. 10, а) применяется для автоматического сцепления валов, а центробежная муфта обратного действия (рис. 10, б) – для автоматического расцепления валов. Полумуфты 1 и 2 соединяются с помощью колодок 3, которые могут поступательно перемещаться в полумуфте 1.

а

б

Рис. 10

В муфтах прямого действия колодки удерживаются силами упругости Fпр пружин растяжения в полумуфте 1. При вращении вала с полумуфтой 1 со скоростью на колодки действуют центробежные силы инерции Fn = mr2, где m – масса колодки, r – расстояние от центра масс колодки до оси вращения полумуфты 1. При увеличении скорости вращения сила инерции преодолевает силу упругости пружины и прижимает колодку к полумуфте 2 с силой N = Fn – Fпр, создающей трение между полумуфтами. При моменте трения Мтр = Fтр· r = (Fn – Fпр)r, превышающем момент сопротивления, происходят передача вращательного движения от полумуфты 1 к полумуфте 2 и соединение валов.

В муфтах обратного действия (см. рис. 10, б) расцепление валов происходит при скорости, когда сила инерции (Fn) колодки ставится равной силе упругости пружины (Fпр) и отжимает колодку от полумуфты 2.

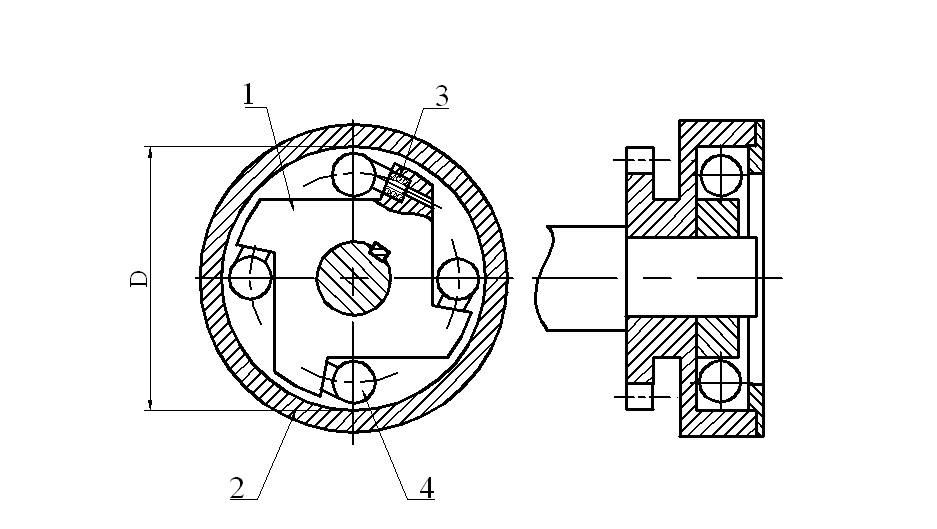

Обгонная муфта (рис. 11) передает движение только в одном направлении. Она состоит из ведущей 1 и ведомой 2 полумуфт, шариков (роликов) 4.

Принцип работы обгонных муфт состоит в следующем. Полумуфта 1 жестко закреплена на ведущем валу. При его вращении по часовой стрелке шарики 4 под действием сил пружин 3 и сил трения вкатываются в узкую часть клинового зазора полумуфт и, заклиниваясь, передают вращательный момент от полумуфты 1 к полумуфте 2, свободно сидящей на валу и являющейся зубчатым колесом.

Рис. 11

При вращении полумуфты 1 против часовой стрелки шарики выходят в широкую часть клиновых зазоров и полумуфты разъединяются, т.е. вращение от вала к зубчатому колесу не передается.

Такие муфты нормализованы. Они обеспечивают бесшумную работу и обладают высокой нагрузочной способностью.

СЦЕПНЫЕ УПРАВЛЯЕМЫЕ МУФТЫ

Сцепные управляемые муфты служат для быстрого соединения и разъединения вращающихся или неподвижных валов. Часто такие муфты используются для прерывания связи между валами или установленными на них деталями без остановки ведущего звена (входного вала). Они работают при строгой соосности валов. Сцепные муфты должны легко и быстро включаться в работу при небольшой управляющей силе и обеспечивают работу при частых переключениях.

По принципу работы сцепные управляемые муфты делят на кулачковые (с профильным замыканием) и фрикционные.

Кулачковые муфты. Сцепные управляемые муфты кулачкового типа (рис. 1) состоят из двух полумуфт с кулачками на торцовых поверхностях. При включении кулачки одной полумуфты входят во впадины другой, обеспечивая жесткое соединение входного и выходного звеньев. Для переключения муфты одну из полумуфт перемещают вдоль оси вала по шлицам, шпонке или другому направляющему элементу с помощью механизма управления муфтой.

Рис. 1

Для уменьшения изнашивания деталей механизма управления подвижную полумуфту рекомендуется располагать на ведомом валу.

Для изготовления полумуфт сцепных кулачковых муфт используют стали марок 20Х или 20ХН. Для повышения износостойкости рабочие поверхности кулачков цементуют и закаливают до твердости Н = 54…60 HRC.

Основные элементы муфты – кулачки могут выполняться по различным профилям (рис. 2): прямоугольные (а), трапецеидальные (б), треугольные (в) соответственно для больших, средних и малых нагрузок. Кулачки прямоугольного профиля трудны для включения, но не создают отжимающих сил при работе муфты. Остроугольные профили облегчают включение, но требуют осевой силы поджатия тем большей, чем большее отклонение от прямоугольного профиля. Асимметричный профиль кулачков (рис. 2,г) применяют в нереверсивных механизмах для облегчения включения муфты.

Рис. 2

Число кулачков принимают z = 3…60 в зависимости от величины вращающего момента Т и желаемого времени включения, которое тем больше, чем большее количество кулачков.

Кулачковые муфты просты в изготовлении и имеют малые габариты. Но они обладают существенным недостатком – невозможность включения на ходу при большой частоте вращения валов и при разной угловой скорости ведущего и ведомого звена, поскольку необходимо согласование положения профилей кулачков и впадин. Для предотвращения сильных ударов и повреждения кулачков включение кулачковой муфты осуществляют без нагрузки при разности окружных скоростей на кулачках не более 1 м/с.

Сцепные кулачковые муфты применяют при необязательной плавности включения в приводах, требующих совпадения угловых скоростей соединяемых валов (например, в металлорежущих станках), а также при передаче больших вращающих моментов, когда переключение производится редко.

Размеры муфт принимают конструктивно, а затем кулачки проверяют расчетом на износостойкость – по среднему давлению qm на рабочих поверхностях в предположении равномерной работы всех кулачков:

qm = Fр /A = 2×10 3Тр /D1 zbh ≤ [qm],

где Тр – расчетный вращающий момент, Нм;

D1 , b и h – размеры муфты (рис .1);

[qm] = 35…70 Н/мм 2 – допускаемое давление для закаленных кулачков муфт, включаемых на ходу (меньшие значения принимают при работе муфты на повышенных скоростях.

Фрикционные муфты. Сцепные управляемые фрикционные муфты (рис. 3) служат для плавного сцепления валов под нагрузкой на ходу при любых скоростях. Передачу вращающего момента осуществляют за счет сил трения на рабочих трущихся поверхностях муфты при их прижатии.

В начале плавного включения за счет проскальзывания рабочих поверхностей муфты разгон ведомого вала происходит плавно, без удара с постепенным нарастанием передаваемого вращающего момента по мере увеличения прижимной силы F. При установившемся движении проскальзывание отсутствует, полумуфты сцеплены и оба вала вращаются с одной и той же частоте вращения.

Изменяя прижимную силу F, можно регулировать силы трения и передаваемый вращаемый момент. При перегрузке фрикционная муфта пробуксовывает, предохраняя машину от поломок

Рис. 3

По форме поверхности трения фрикционные муфты (рис. 3) делят на дисковые (а), конусные (б) и цилиндрические (в).

В дисковых муфтах рабочими поверхностями служат плоские торцы дисков, на которые наносят фрикционный слой или крепят накладки из фрикционного материала. Чтобы давление qm равномерно распределялось по всей рабочей поверхности дисков, крайние внутренние диски изготавливают большей толщины (рис. 3, а и рис. 4 ). Конструкцию дисковых фрикционных муфт часто выполняют по многодисковой схеме.

Цилиндрические шинно-пневматические муфты применяют в установках для бурения скважин, в экскаваторах и др.

По условиям смазывания бывают масляные (работающие в масляной ванне) и сухие фрикционные муфты. Масло служит для уменьшения изнашивания, предотвращения заедания, отвода теплоты, обеспечивает стабильность коэффициента трения.

МНОГОДИСКОВАЯ ФРИКЦИОННАЯ МУФТА

В случаях, когда необходимо уменьшить радиальные габариты фрикционных дисковых муфт, применяют их многодисковые конструкции. Применение нескольких дисков вместо одного позволяет получить одинаковую поверхность трения при меньших радиальных размерах муфты. Такие многодисковые фрикционные муфты применяются, например, в конструкции сцепления большегрузных автомобилей КамАЗ, МАЗ и др.

Многодисковая фрикционная муфта (рис. 4) состоит из двух расположенных соосно полумуфт в виде корпуса 1 и втулки 3, дисков 4 и 5 и прижимного механизма 2. В продольные пазы внутренней поверхности корпуса входят зубья наружных (ведущих) дисков 4, а в пазы на наружной поверхности втулки – зубья внутренних (ведомых) дисков 5. Между дисками под действием прижимной силы F возникают силы трения, обеспечивающие передачу вращающего момента.

Толщина дисков – 0,8…4,8 мм для масляных и 1,1…6,2 мм для сухих фрикционных муфт. Зазор между дисками выключенной муфты составляет 0,3…1,0 мм. Число наружных дисков масляных муфт не более 11 сухих – не более 4, так как прижимная сила F к последним дискам уменьшается вследствие трения зубьев дисков в пазах полумуфт.

Наружные и внутренние диски должны быть параллельными и строго соосными, поэтому их устанавливают на одной полумуфте.

Рис. 4

Многодисковые муфты имеют малые габариты, что особенно важно для быстроходных приводов. Муфты с механическим управлением применяют для передачи малых и средних вращающих моментов (25…2500 Нм при диаметрах валов d = 22…100 мм). При передаче больших моментов многодисковые муфты снабжают пневматическим, гидравлическим или широко применяемым в станкостроении электромагнитным дистанционным управлением для создания прижимной силы F.

РАСЧЁТЫ ФРИКЦИОННЫХ МУФТ

Основным критерием работоспособности фрикционных муфт является износостойкость трущихся поверхностей. Поверхности трения дисков проверяют на износостойкость по величине давления qm.

Чтобы фрикционная муфта могла передавать вращение с ведущего вала на ведомый, момент сил трения между трущимися рабочими поверхностями муфты должен быть выше передаваемого вращающего момента. В противном случае муфта будет буксовать, и ведомый вал останется неподвижным. Условие передачи муфтой требуемого момента Тр:

Тf ≥ βТр ,

где Тf = 10-3 FfRmzkz – момент сил трения, Нм;

β = 1,35…1,5 – коэффициент запаса сцепления;

F – сила прижатия дисков, Н;

f – коэффициент трения между рабочими фрикционными поверхностями муфты;

Rm = (D1+D2 )/4 – средний радиус поверхности трения дисков, где D1 и D2 - диаметры дисков в мм;

z = z1+z2 – 1 – число пар трущихся поверхностей (для многодисковой муфты), где z1 и z2 – число наружных и внутренних дисков;

kz – коэффициент, учитывающий влияние числа дисков: при z1=4 kz=1, при z1= 6 kz=0,75.

Необходимую прижимную силу дисков F вычисляют по формуле:

F = 103βТр /fRmzkz .

Среднее давление на трущихся поверхностях:

qm = F/A = 4А/π(D12+D22 ) ≤ [qm],

где [qm] – допускаемое давление.

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ СЦЕПНЫХ МУФТ

Традиционные технологии изготовления муфт базируются на использовании стальных сплавов с антикоррозийными покрытиями. В наши дни также развивается сегмент композитных углеродных материалов, кевларовые элементы и так далее. Самые же технически развитые детали изготавливают из специализированных фрикционных материалов. В частности, к таким можно отнести ретинакс, трибонит и пресс-композит. Первый представляет собой сплав барита, асбеста и фенолформальдегидных смол, дополненных стружкой из латуни. В состав трибонита также входят компоненты нефтепродуктов и композиты, благодаря которым диск фрикционной муфты может эксплуатироваться в условиях водной среды. Прессованные композиты отличаются тем, что в составе их структуры предусматриваются высокопрочные волокна, повышающие износостойкость деталей.