ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 28

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Qi (вх) + ∑ Qi (ист) = ∑ Qi (вых)

Qвх(СН4) + Qвх(H2O) + Qвх(CO) + Qвх(H2) + Qвх(N2) + Qвх(O2) + Q1(CH4) +

+Q1(О2) = Qвых(СН4) + Qвых(Н2) + Qвых(СО) + Qвых(Н2О) + Qвых(N2)

141767,53∙(1 – X1)+ 313707,46 ∙ (1 – 0,25 X1)+ 61579,81 ∙ X1+173592,85 ∙ X1+46777,87+12427,97+346720,74∙ X1 – 343218,86+232635,46=1833,39 ∙ (1 – X1)+ 167042,14 + 2111,16 ∙ Х1+73724,82 + 752,22 ∙ Х1+348304,20 – 982,00 ∙ Х1+83363,49

После преобразований получаем:

361651,02∙ Х1=270170,63

X1 = 0,7470

4.2.6. Тепловой баланс 2-го реактора:

Ошибка: 674303,9-674303,9)/ 674303,9∙ 100% = 0,00%

4.3. Материальный баланс системы.

Ошибка:

(216311,76– 216311,75)/216311,76∙ 100%= 0,000005%

Соотношение:

[Nвых(СО) + Nвых(Н2)] /Nвых(N2) = (1675,56+ 4065,37)/1896,58=3,03

5. Описательная часть.

5.1. Функциональная схема производства:

Природный газ содержит меркаптаны (RSH), тиофен C4H4S, сероуглерод CS2, сероводород H2S и другие соединения.

Сначала соединения гидрируют до сероводорода:

RSH + H2 = H2S + RH

C4H4S + 4H2 = H2S + C4H10

CS2 + 4H2 = 2H2S + CH4

Необходимый водород для гидрирования поступает в виде АВС со стадий конверсии метана и углеводорода, температура процесса выше 670К, катализатор – кобальт-молибден.

Вторая ступень чистки – сорбционная чистка в абсорбере, поглотитель – ZnO:

H2S +ZnO = ZnS + H2O

CH4 + H2O = 3H2 + СО – Q1

СО + H2O = H2 + CO2 + Q2

Конверсия метана протекает с увеличением объема. Понижение давления и высокая температура термодинамически выгодно для конверсии метана, но не выгодно в целом для процесса, т.к. синтез аммиака протекает при давлении 30 МПа. На стадии конверсии метана оптимальным является давление до 4 МПа, соотношение пар:газ – 4:1, температура 1300 К. Количество подаваемого воздуха должно обеспечивать соотношение водород:азот – 3:1. Температура газа после конвертера 1230 – 1280 К, давление падает до 3,3 МПа.

СО+ H2O = H2 + CO2 + Q2

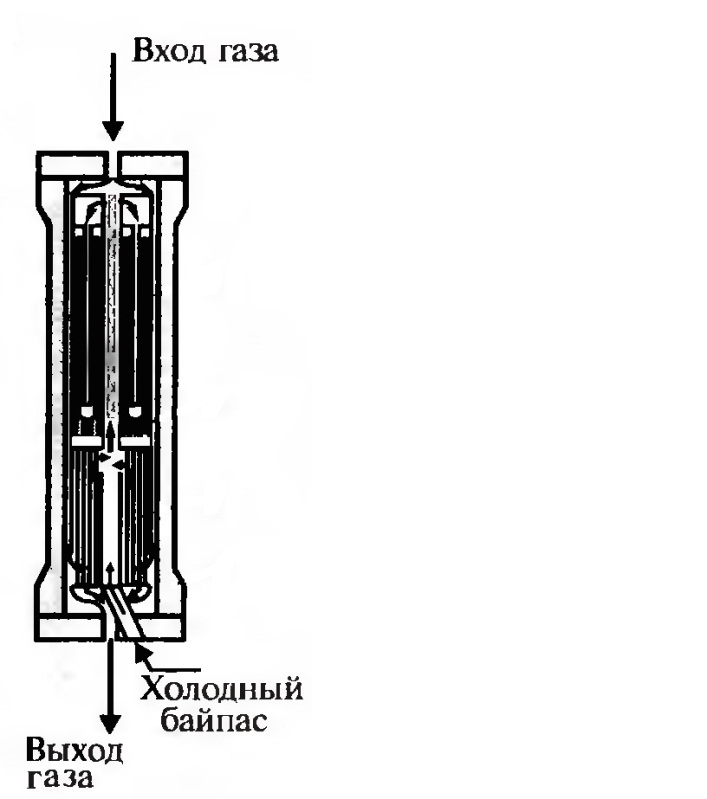

Конверсию проводят в двух реакторах с различными катализаторами: в первом железо-хромовый катализатор реагирует при температуре 600 – 700 К, далее после холодильника реакция протекает во втором реакторе с медьсодержащим катализатором при температуре 480 – 530 К. Остаточное содержание СО не превышает 0,3 – 0,5 %.

В конвертированном газе содержание СО не превышает 0,3 – 0,5 %, СО2 – до 17 – 18 %.

СО2 - балласт для синтеза аммиака; СО – яд катализатора.

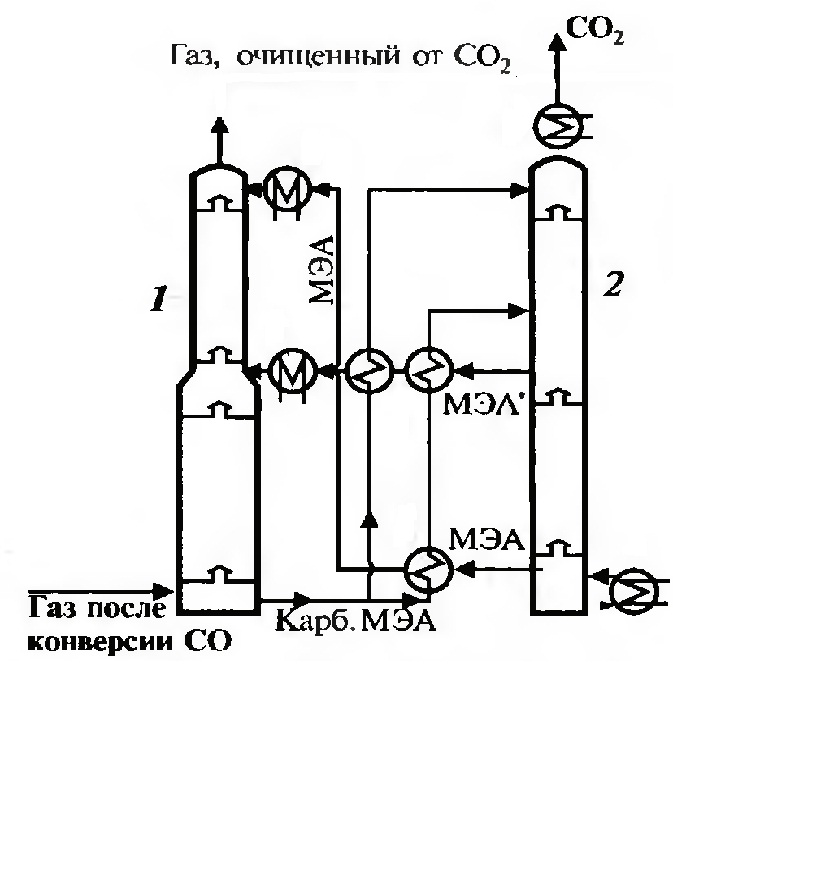

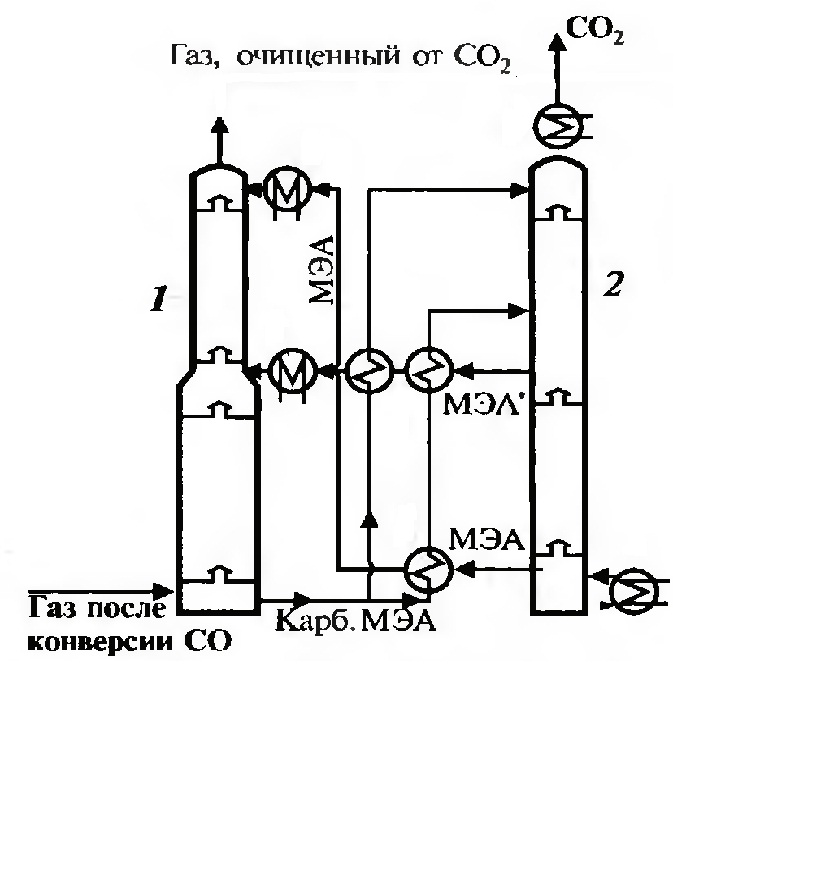

Диоксид углерода абсорбируют 19 – 21 % водным раствором моноэтаноламинаNH2CH2CH2OH.Эта стадия называется МЭА-очистка. При повышении температуры равновесие сдвигается влево. Схема очистки включает два аппарата: абсорбер и десорбер.

Оксид углерода дезактивируют, превращая его в метан:

3H2 + CO = CH4 + H2O

Температура процесса 500 – 550 К, используют никелевый катализатор.

3H2 +N2 = 2NH3 + Q3

Реакция протекает на железном катализаторе (пористом) с добавками Al,K,Ca и др. Катализатор активен в области 650 – 830 К. Реакция обратимая, экзотермическая протекает с уменьшением объема, следовательно понижение температуры и повышение давления приводит к увеличению выхода продукта. АВС не идеальный газ Кр=F(T,Р). Оптимальное давление 30 – 32 МПа. Выход целевого продукта 16 %. Для полноты использования АВС используют рецикл, т.е. не прореагировавшие водород и азот опять возвращаются в аппарат. Инертные вещества в циркулирующей смеси поддерживают на уровне 16 % путем вывода части газа (около 8 %).

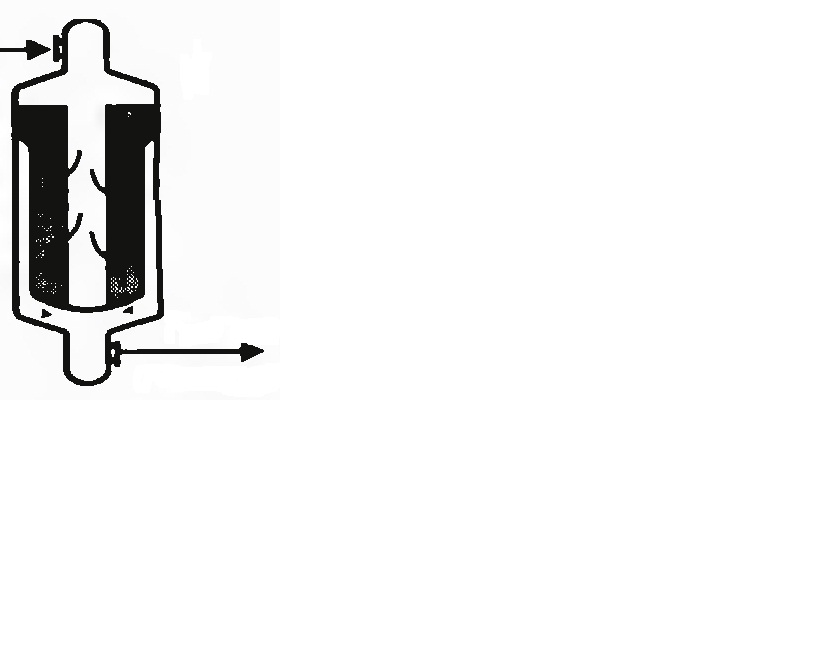

5.2. Типы реакторов, используемых при производстве аммиака:

Реактор гидрирования серосодержащих соединений. Абсорбер с однослойным неподвижным слоем зернистого поглотителя.

Реактор с Fe-Cr-катализатором или Cu-содержащим катализатором (стадия очистки от СО и СО2)

Абсорбер (1), десорбер (2) вертикальный, газожидкостный насадочного или тарельчатого типа.

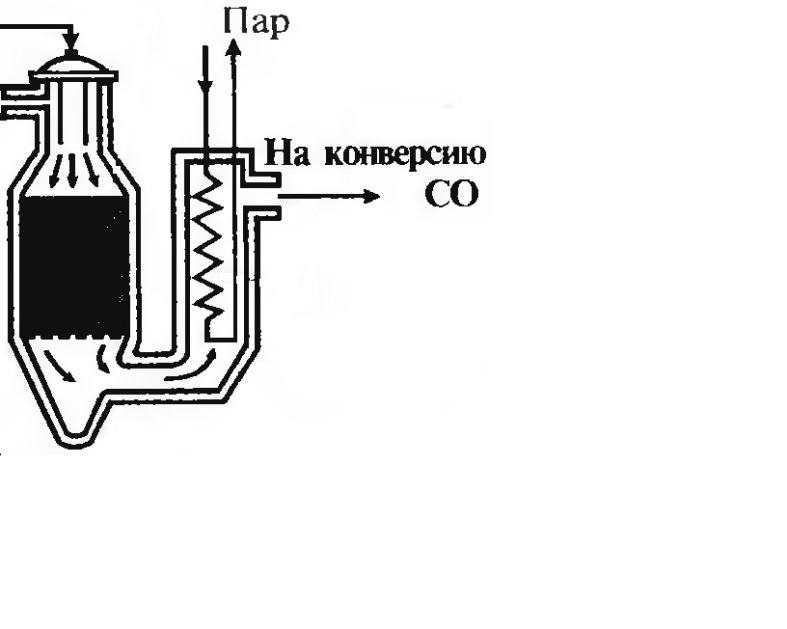

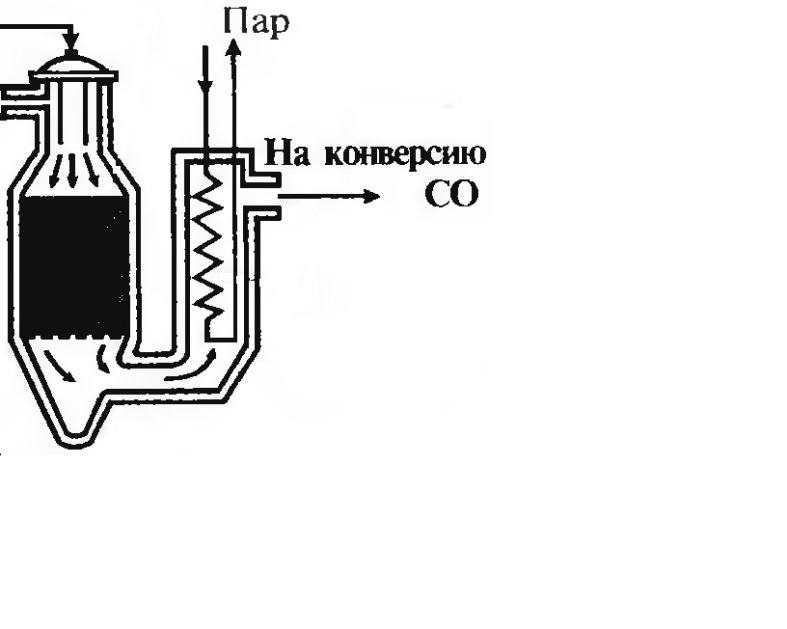

Шахтный конвертор (на стадии конверсии метана)

Реактор метанирования (стадия очистки от СО)

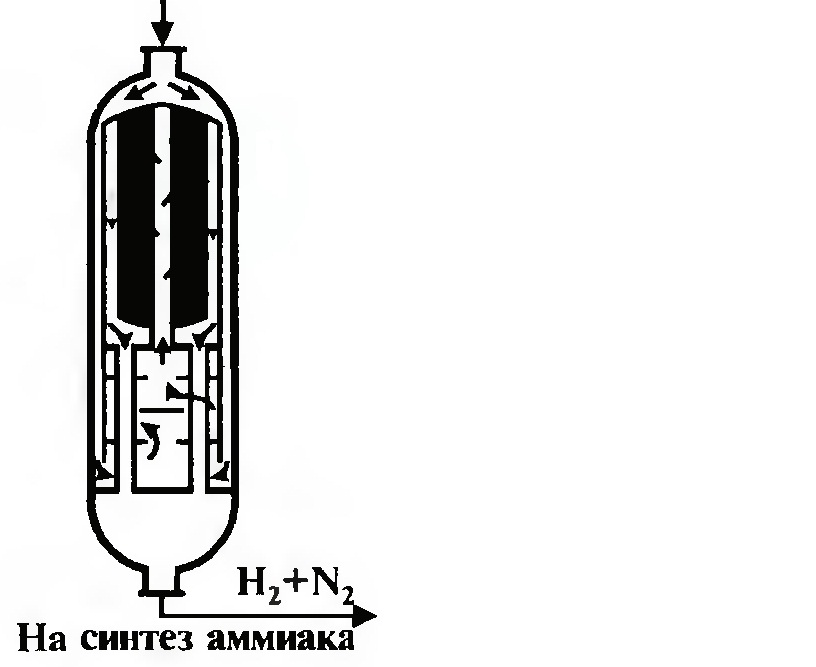

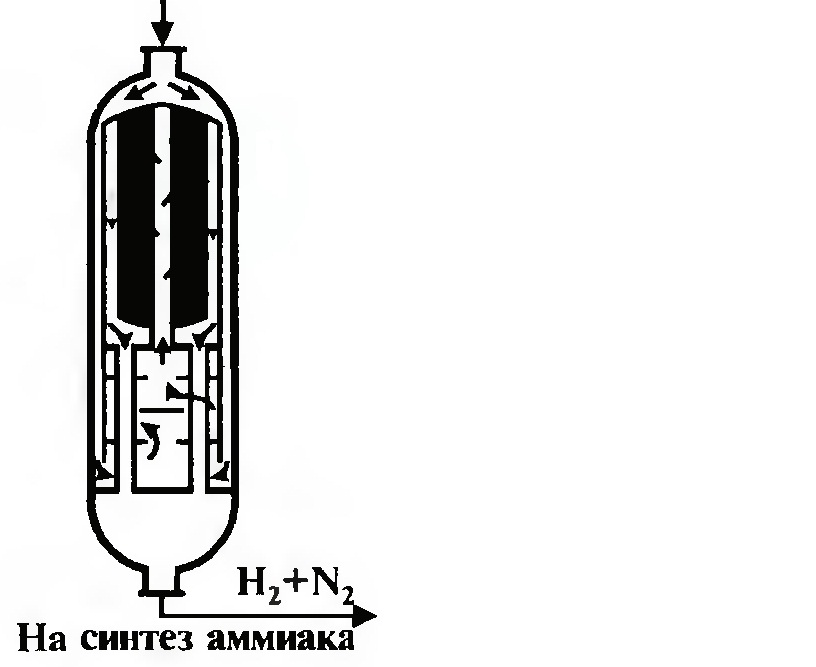

Реактор синтеза аммиака с теплообменными трубками

5.3. Обоснование выбора реакторов.

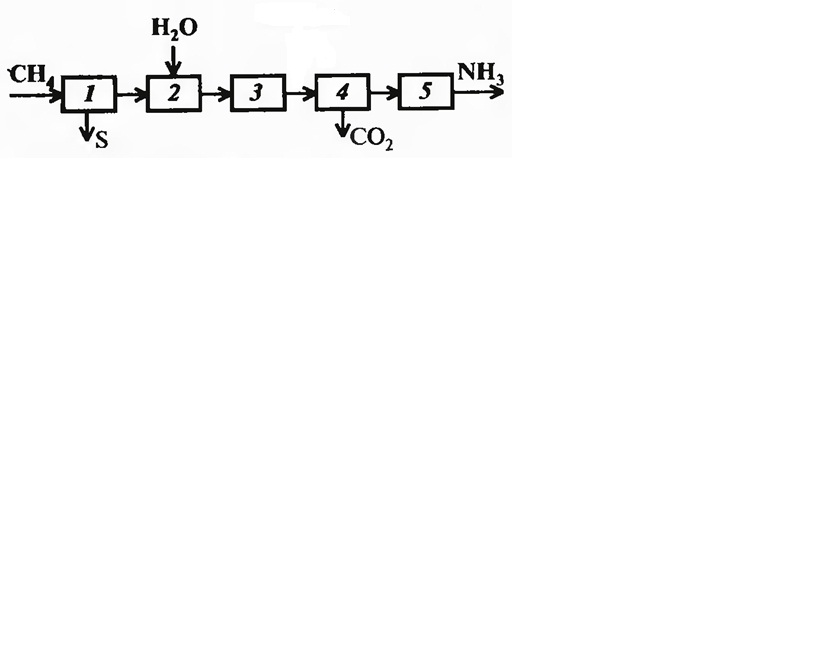

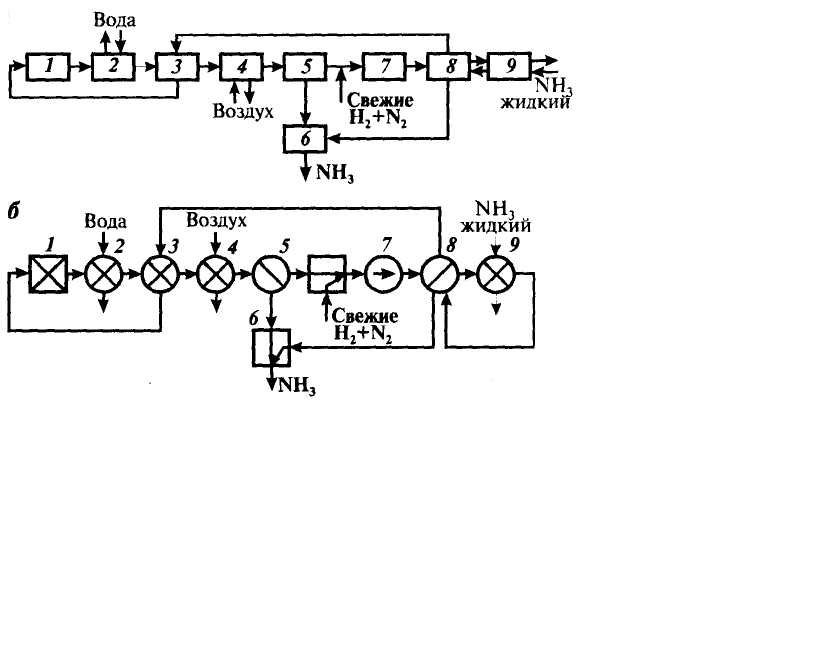

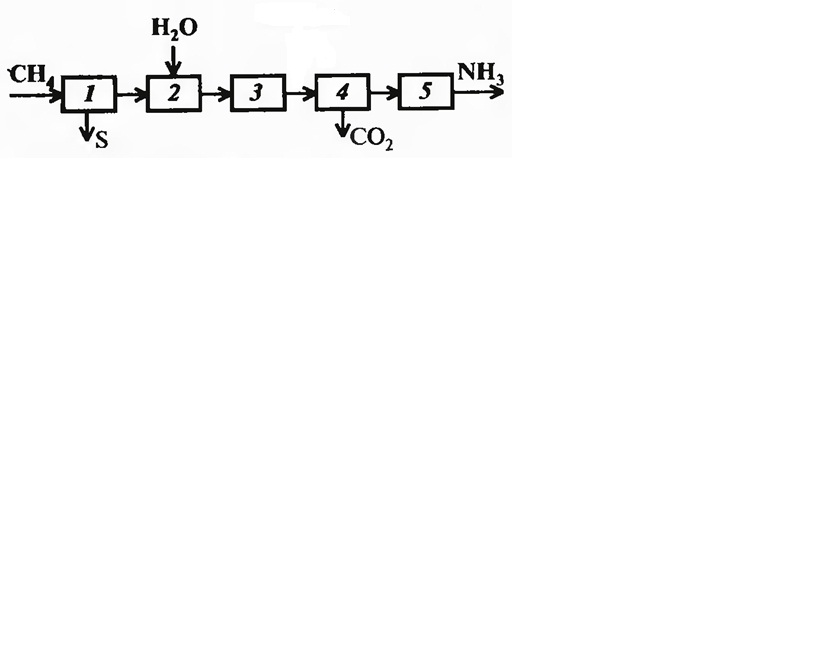

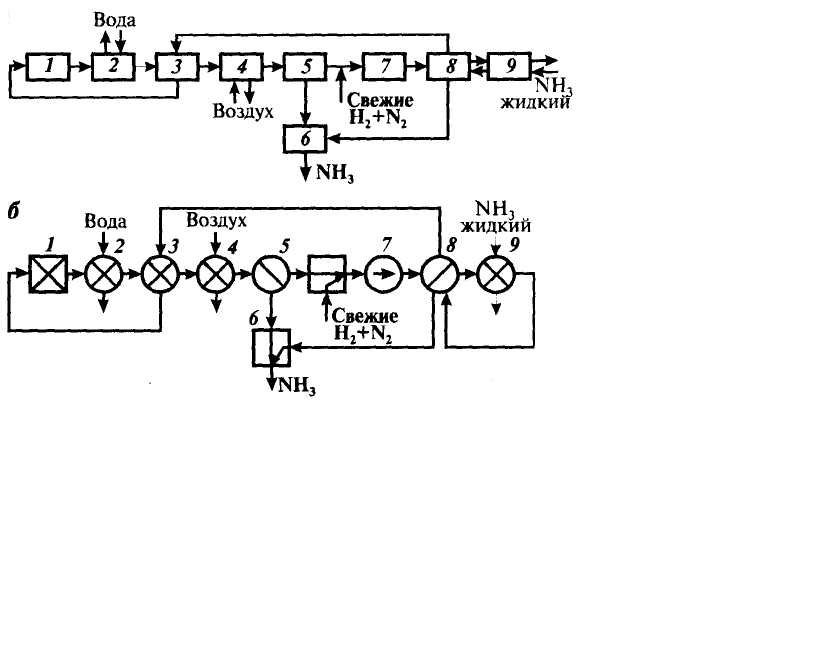

5.4. Структурная схема производства NH3

1 – Реактор гидрирования; 2 – Абсорберы; 3 – Трубчатая печь; 4 – Шахтный конвертор; 5 – Реактор с Fe-Cr катализатором; 6 – Реактор с Cuкатализатором; 7 – Абсорбер; 8 – Реактор метанирования; 9 – Реактор синтеза NH3.

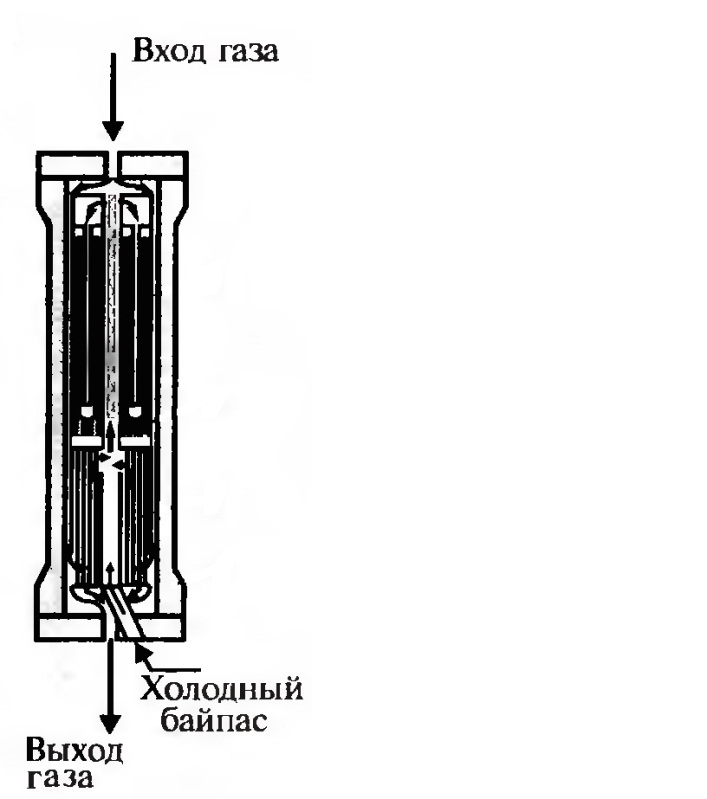

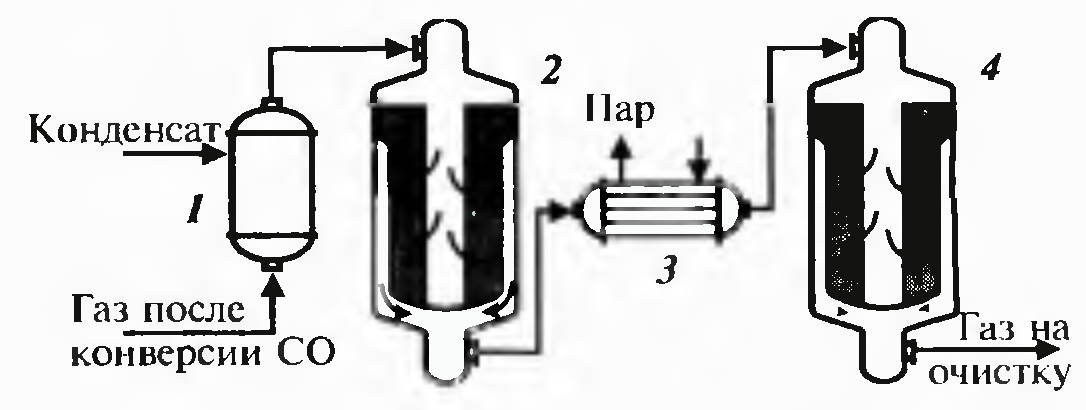

5.5. Конверсия СО

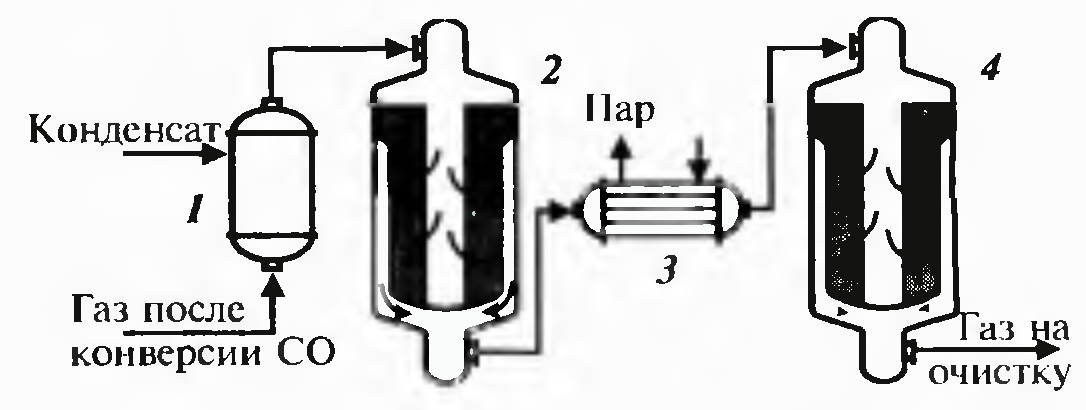

Технологическая схема конверсии СО

1 – увлажнитель; 2 – реактор с Fe-Cr катализатором; 3 – котел утилизатор;

4 – реактор с Cu катализатором.

5.6. Физико-химические свойства процесса.

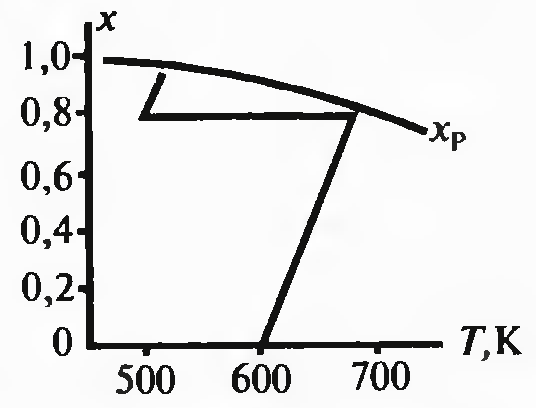

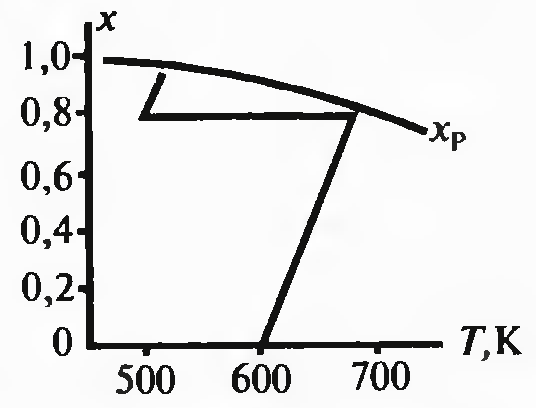

Высокая температура на стадии конверсии метана не позволяет использовать потенциал СОдля получения водорода. Избирательную конверсию СО при низких температурах, исключающую обратное протекание реакции СО + Н2О СО2 + Н2 + Q2, проводят, используя специфическое действие катализатора. Селективными катализаторами конверсии СО являются железо-хромовый и медьсодержащий.Первый из них активен в области температур 600-700 К. Ограничение температурного интервала второго, более активного (480-530 К) катализатора обусловлено его дезактивацией при более высоких температурах.

СО2 + Н2 + Q2, проводят, используя специфическое действие катализатора. Селективными катализаторами конверсии СО являются железо-хромовый и медьсодержащий.Первый из них активен в области температур 600-700 К. Ограничение температурного интервала второго, более активного (480-530 К) катализатора обусловлено его дезактивацией при более высоких температурах.

Конверсия СО – обратимая экзотермическая реакция:

СО + Н2О СО2 + Н2 + 41 кДж

СО2 + Н2 + 41 кДж

Подобно окислению SO2 реакцию проводят в реакторе с адиабатическими слоями катализатора с охлаждением реакционной смеси между ними. В первом слое (реакторе) загружен более термостойкий Fe-Cr катализатор, а во втором – высокоактивный медьсодержащий. Соотношение пар : газ составляет (0,6-0,7):1. Остаточное содержание СО не превышает 0,3-0,5%

В некоторых схемах промежуточное охлаждение осуществляют впрыском конденсата, и за счет испарения воды температура между слоями снижается. Одновременно с этим увеличивается соотношение пар:газ, т.е. избыток одного из реагентов, и необходимая степень превращения достигается при более высоких температурах. Такая схема используется в случае загрузки в оба слоя Fe-Cr катализатора.

Qвх(СН4) + Qвх(H2O) + Qвх(CO) + Qвх(H2) + Qвх(N2) + Qвх(O2) + Q1(CH4) +

+Q1(О2) = Qвых(СН4) + Qвых(Н2) + Qвых(СО) + Qвых(Н2О) + Qвых(N2)

141767,53∙(1 – X1)+ 313707,46 ∙ (1 – 0,25 X1)+ 61579,81 ∙ X1+173592,85 ∙ X1+46777,87+12427,97+346720,74∙ X1 – 343218,86+232635,46=1833,39 ∙ (1 – X1)+ 167042,14 + 2111,16 ∙ Х1+73724,82 + 752,22 ∙ Х1+348304,20 – 982,00 ∙ Х1+83363,49

После преобразований получаем:

361651,02∙ Х1=270170,63

X1 = 0,7470

4.2.6. Тепловой баланс 2-го реактора:

| Входящие потоки | Выходящие потоки | |||

| Компонент | Qвх,МДж/час | Компонент | Qвых,МДж/час | |

| СН4 | 35860,40 | СН4 | 463,76 | |

| H2O | 255118,83 | Н2 | 168619,28 | |

| CO | 46003,07 | СО | 74286,77 | |

| H2 | 129682,17 | Н2О | 347570,6 | |

| N2 | 46777,87 | N2 | 83363,49 | |

| O2 | 12427,97 | | | |

| Qист | 148433,59 | | | |

| Всего | 674303,9 | Всего | 674303,9 | |

Ошибка: 674303,9-674303,9)/ 674303,9∙ 100% = 0,00%

4.3. Материальный баланс системы.

| Входящие потоки | Выходящие потоки | |||||

| Компонент | N0,кмоль/час | G0,кг/час | Компонент | Nвых,кмоль/час | Gвых,кг/час | |

| CH4 | 1679,85 | 26877,58 | СН4вых | 4,29 | 68,67 | |

| О2 | 480,65 | 15380,86 | Н2 вых | 4065,37 | 8130,73 | |

| Н2О | 6719,39 | 120949,10 | Н2Овых | 6005,14 | 108092,54 | |

| N2 | 1896,58 | 53104,22 | N2 вых | 1896,58 | 53104,22 | |

| | | | СО вых | 1675,56 | 46915,59 | |

| Всего | 10776,47 | 216311,76 | Всего | 13646,94 | 216311,75 | |

Ошибка:

(216311,76– 216311,75)/216311,76∙ 100%= 0,000005%

Соотношение:

[Nвых(СО) + Nвых(Н2)] /Nвых(N2) = (1675,56+ 4065,37)/1896,58=3,03

5. Описательная часть.

5.1. Функциональная схема производства:

-

Очистка природного газа от серосодержащих соединений

Природный газ содержит меркаптаны (RSH), тиофен C4H4S, сероуглерод CS2, сероводород H2S и другие соединения.

Сначала соединения гидрируют до сероводорода:

RSH + H2 = H2S + RH

C4H4S + 4H2 = H2S + C4H10

CS2 + 4H2 = 2H2S + CH4

Необходимый водород для гидрирования поступает в виде АВС со стадий конверсии метана и углеводорода, температура процесса выше 670К, катализатор – кобальт-молибден.

Вторая ступень чистки – сорбционная чистка в абсорбере, поглотитель – ZnO:

H2S +ZnO = ZnS + H2O

-

Конверсия метана

CH4 + H2O = 3H2 + СО – Q1

СО + H2O = H2 + CO2 + Q2

Конверсия метана протекает с увеличением объема. Понижение давления и высокая температура термодинамически выгодно для конверсии метана, но не выгодно в целом для процесса, т.к. синтез аммиака протекает при давлении 30 МПа. На стадии конверсии метана оптимальным является давление до 4 МПа, соотношение пар:газ – 4:1, температура 1300 К. Количество подаваемого воздуха должно обеспечивать соотношение водород:азот – 3:1. Температура газа после конвертера 1230 – 1280 К, давление падает до 3,3 МПа.

-

Конверсия СО

СО+ H2O = H2 + CO2 + Q2

Конверсию проводят в двух реакторах с различными катализаторами: в первом железо-хромовый катализатор реагирует при температуре 600 – 700 К, далее после холодильника реакция протекает во втором реакторе с медьсодержащим катализатором при температуре 480 – 530 К. Остаточное содержание СО не превышает 0,3 – 0,5 %.

-

Очистка от СО и СО2

В конвертированном газе содержание СО не превышает 0,3 – 0,5 %, СО2 – до 17 – 18 %.

СО2 - балласт для синтеза аммиака; СО – яд катализатора.

Диоксид углерода абсорбируют 19 – 21 % водным раствором моноэтаноламинаNH2CH2CH2OH.Эта стадия называется МЭА-очистка. При повышении температуры равновесие сдвигается влево. Схема очистки включает два аппарата: абсорбер и десорбер.

Оксид углерода дезактивируют, превращая его в метан:

3H2 + CO = CH4 + H2O

Температура процесса 500 – 550 К, используют никелевый катализатор.

-

Синтез аммиака.

3H2 +N2 = 2NH3 + Q3

Реакция протекает на железном катализаторе (пористом) с добавками Al,K,Ca и др. Катализатор активен в области 650 – 830 К. Реакция обратимая, экзотермическая протекает с уменьшением объема, следовательно понижение температуры и повышение давления приводит к увеличению выхода продукта. АВС не идеальный газ Кр=F(T,Р). Оптимальное давление 30 – 32 МПа. Выход целевого продукта 16 %. Для полноты использования АВС используют рецикл, т.е. не прореагировавшие водород и азот опять возвращаются в аппарат. Инертные вещества в циркулирующей смеси поддерживают на уровне 16 % путем вывода части газа (около 8 %).

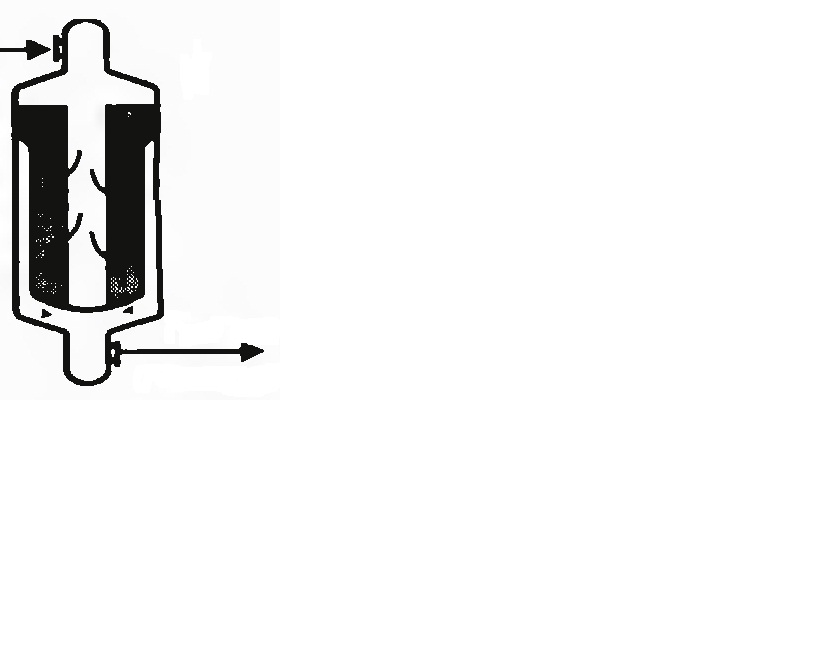

5.2. Типы реакторов, используемых при производстве аммиака:

Реактор гидрирования серосодержащих соединений. Абсорбер с однослойным неподвижным слоем зернистого поглотителя.

Реактор с Fe-Cr-катализатором или Cu-содержащим катализатором (стадия очистки от СО и СО2)

Абсорбер (1), десорбер (2) вертикальный, газожидкостный насадочного или тарельчатого типа.

Шахтный конвертор (на стадии конверсии метана)

Реактор метанирования (стадия очистки от СО)

Реактор синтеза аммиака с теплообменными трубками

5.3. Обоснование выбора реакторов.

-

Для очистки от серосодержащих соединений выбран реактор с неподвижным слоем катализатора, зона реакции продвигается по высоте по мере насыщения катализатора. При снижении производительности реактора поток переключают на другой реактор, а отработанный катализатор заменяют свежим, что позволяет не останавливать установку. -

Конверсия СО происходит в двух различных реакторах, т.к. используются два различных катализатора, работающих при различных температурах. Здесь слои катализатора располагаются с двух сторон от струи подачи газа, что позволяет более эффективно использовать катализатор. -

Для очистки от оксидов углерода выбран вертикальный абсорбер насадочного или тарельчатого типа, разделенный на две секции. В нижней части аппарата диоксид углерода орошается грубо регенерированным МЭА-раствором, доочистка происходит в верхней части аппарата, где газ орошается чистым МЭА-раствором. В десорбере происходит обратный процесс: чистый раствор отбирают в нижней части колонны, а грубо очищенный из середины колонны. Организация схемы «регенерация с рециклом» позволяет исключить постоянное потребление сорбента и его утилизацию. -

В шахтном конверторе, используемом для конверсии метана, теплота, необходимая для конверсии, подводится внутренним теплообменом. Так как теплота сгорания метана выделяется внутрь реактора, это способствует поддержанию эндотермической реакции конверсии метана. Эта схема более выгодна, чем проведение реакции в трубчатом реакторе, т.к. там необходимо преодолеть термическое распределение стенки и зернистого слоя катализатора. -

Реактор метанирования представляет собой однослойный реактор, т.к. содержание СО мало и адиабатический разогрев составляет всего несколько десятков градусов. -

Протекание обратимой экзотермической реакции синтеза аммиака обуславливает необходимость отвода теплоты для поддержания в реакционной зоне температуры, близкой к оптимальной. Это реализуют или в трубчатом реакторе с охлаждением, или в многослойном с промежуточным теплообменом.

5.4. Структурная схема производства NH3

1 – Реактор гидрирования; 2 – Абсорберы; 3 – Трубчатая печь; 4 – Шахтный конвертор; 5 – Реактор с Fe-Cr катализатором; 6 – Реактор с Cuкатализатором; 7 – Абсорбер; 8 – Реактор метанирования; 9 – Реактор синтеза NH3.

5.5. Конверсия СО

Технологическая схема конверсии СО

1 – увлажнитель; 2 – реактор с Fe-Cr катализатором; 3 – котел утилизатор;

4 – реактор с Cu катализатором.

5.6. Физико-химические свойства процесса.

Высокая температура на стадии конверсии метана не позволяет использовать потенциал СОдля получения водорода. Избирательную конверсию СО при низких температурах, исключающую обратное протекание реакции СО + Н2О

СО2 + Н2 + Q2, проводят, используя специфическое действие катализатора. Селективными катализаторами конверсии СО являются железо-хромовый и медьсодержащий.Первый из них активен в области температур 600-700 К. Ограничение температурного интервала второго, более активного (480-530 К) катализатора обусловлено его дезактивацией при более высоких температурах.

СО2 + Н2 + Q2, проводят, используя специфическое действие катализатора. Селективными катализаторами конверсии СО являются железо-хромовый и медьсодержащий.Первый из них активен в области температур 600-700 К. Ограничение температурного интервала второго, более активного (480-530 К) катализатора обусловлено его дезактивацией при более высоких температурах.Конверсия СО – обратимая экзотермическая реакция:

СО + Н2О

СО2 + Н2 + 41 кДж

СО2 + Н2 + 41 кДжПодобно окислению SO2 реакцию проводят в реакторе с адиабатическими слоями катализатора с охлаждением реакционной смеси между ними. В первом слое (реакторе) загружен более термостойкий Fe-Cr катализатор, а во втором – высокоактивный медьсодержащий. Соотношение пар : газ составляет (0,6-0,7):1. Остаточное содержание СО не превышает 0,3-0,5%

В некоторых схемах промежуточное охлаждение осуществляют впрыском конденсата, и за счет испарения воды температура между слоями снижается. Одновременно с этим увеличивается соотношение пар:газ, т.е. избыток одного из реагентов, и необходимая степень превращения достигается при более высоких температурах. Такая схема используется в случае загрузки в оба слоя Fe-Cr катализатора.