ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 27

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4. Расчет силовых характеристик резания.

Рассмотрим силы, действующие на токарный резец.

Рисунок 2. Силы, действующие на токарный резец.

Действующие на резец силы обычно приводятся к силам упругой Рупр и пластической Рпл деформаций, действующим нормально к передней поверхности резца, и силам Р'упр и Р'пл, действующим нормально к задней поверхности резца.

В свою очередь силы трения Т = μ (Рупр + Рпл) и Т = μ (Р'упр + Р'пл) действуют соответственно вдоль передней и задней поверхностей резца.

Упомянутая система сил приводится к равнодействующей силе R.

Равнодействующая сила резания R обычно раскладывается на три взаимно перпендикулярные составляющие Рх, Ру и Рz. Составляющая сила Pz, действующая в плоскости резания, называется силой резания. По этой силе определяют крутящий момент на шпинделе станка, мощность резания и производят расчет механизма коробки скоростей и прочности резца. Составляющая сила Ру, действующая в горизонтальной плоскости и совпадающая с направлением поперечной подачи, называется радиальной силой. Сила Ру действует на обрабатываемую заготовку, изгибая ее, что влияет на точность обработки и одновременно отжимает инструмент от заготовки.

Составляющая Рх действует в горизонтальной плоскости, совпадает с направлением продольной подачи и называется силой подачи. Силу Рх должен выдержать механизм подач станка.

Величина силы резания Pz определяется по формуле, полученной обработкой опытных данных:

Pz = CptXp SУp кГ,

где Ср — коэффициент, зависящий от качества обрабатываемого металла; t — глубина резания в мм; S — подача в мм/об; Хр и Ур — показатели степени при глубине резания и подачи.

Значение Ср и показатели степеней Хр и Ур для конкретных условий приведены в различных нормативных материалах, откуда их и выбирают для практических целей.

Обычно Ур = 0,75, а Хр = 1, вследствие чего для уменьшения силы резания при обтачивании с одним и тем же сечением среза f = tS рекомендуется выполнять обработку при большей подаче и меньшей глубине резания.

Вычислив силу Рг, переходят к определению сил Рх и Ру.

Однако соотношение сил Pz : Рх : Ру зависит от элементов режущей части резца и режимов резания (t, S, V), от свойств обрабатываемого материала и износа резца, от условий резания и других факторов. В среднем соотношение составляющих сил резания можно принять:

Pz : Ру : Рх = 1 : 0,45 : 0,35.

Расчёт режимов резания

Наибольший диаметр обработки Dmax=500мм;

Высота центров H=Dmax/1.25=400мм;

Принимаем по ГОСТ 440-57 Н=400мм;

Наименьший диаметр обработки Dmin=Dmax/5...6=80…100мм; Принимаем Dmin=80мм.

Предельный припуск на обработку

0.75- Сt-коэффициент зависящий от материала и вида заготовки (Сt=0.6 для чугунов и бронз, Сt=0.7-0.8 для стальных заготовок).

Предельная подача

Наибольшая и наименьшая частоты вращения шпинделя:

При Vmax= 3800м/мин Vmin=30м/мин

nmax=1000Vmax/πDmin=1000*3800/3,14*80=15127 об/мин Принимаем 15000об/мин

nmin=1000 Vmin /πDmax= 1000*30/3,14*500=19об/мин. Принимаем 20об/мин

Скорость холостых ходов Vx=6м/мин

Диапозон регулирования привода

Число ступеней частот вращения двигателя

Число ступеней частот вращения коробки скоростей

zk=lg(nmax/nmin)/lgφ=2.18/0.09=24

Pz=PzтабK1K2

Ртаб=690=Pz –определяется из карты для максимальных величин подачи и глубины резания; K1K2 –коэффициетны, зависящие от обрабатываемого материала к величине переднего угла резца соответственно.

Py=(0.4-0.5)*Pz=276

Px=(0.3-0.4)*Pz=207

Эффективная мощность, потребная на резание, определяется по формуле:

Nэф=2πМкрn0= 2*3,14*1207.5*73=9226 Вт

Мкр - момент от сил резания, n – частота вращения заготовки при наиболее жестких режимах резания .

Момент силы резания

Мkp=Рz*d/2*0.01=1207.5 Нм

d=(0.7-0.8)Dmax=350мм

n0=1000Vчерн

/πd=73 об/мин (Vчерн=80 м/мин)

Мощьность электродвигателя главного движения N=Nэф/кпд=9226/0,8=11,5 кВт

Пинимаем N=10 кВт.

5. Расчет опор в шпиндельном узле.

Предварительно оценим диаметр начальной ступени вала шпинделя из расчёта на кручение:

Рассчитаем ступень вала под ротор. Исходя из номинальных исходных значений, назначим двигатель для мотор-шпинделя:

Встраиваемый синхронный двигатель 1FE1051-4.C.0-1.A. (Siemens)

Характеристики двигателя:

-

Масса двигателя 4,5 кг -

Масса ротора 0,7 кг -

Посадочный диаметр ротора (диаметр вала) 46 мм -

Диаметр статора 106 мм, Длина двигателя 130 мм -

Диаметр корпуса (под охлаждение) 120 мм

Расчёт диаметров ступеней шпиндельного вала

Предварительно проектируем вал шпинделя, состоящий из 5 ступеней:

-

Ступень «1» - под датчик, зубчатый венец и верхний подшипник -

Ступень «2» - под ротор -

Ступень «3» - под нижний подшипник -

Ступень «4» - под оснастку

Назначим диаметр третьей ступени исходя из посадочного диаметра ротора:

Учитывая, что посадочные диаметры подшипников кратны пяти:

Размер

конструктивно увеличен до 63 мм под параметры

конструктивно увеличен до 63 мм под параметрыпереходной втулки.

Из компоновки мотор-шпинделя получаем длины соответствующих ступеней вала:

Реакции в опорах подшипников

При выборе подшипников следует учесть тот факт, что все рассматриваемые силы – осевые, и действуют только вдоль оси вала шпинделя, причём, их значения крайне валы (в пределах 100Н). Соответственно, будет достаточно лишь одного подшипника, который бы воспринимал осевые нагрузки.

Согласно общим рекомендациям по проектированию шпиндельных узлов и с учётом рассмотренных типовых схем, поставим на верхнюю ступень шариковый радиальный подшипник для учёта радиальных биений в месте крепления шпинделя к станку, а на нижнюю – упорный подшипник, для учёта осевых усилий.

-

Шариковый радиальный подшипник типа 208 по ГОСТ 8338-75,

-

Упорный шариковый подшипник типа 8210 по ГОСТ 7872-89,

Предварительно:

-

Ширина лабиринтного уплотнения 16 мм -

Ширина шлицевой гайки 10 мм -

Ширина многолапчатой шайбы 2 мм -

Для верхнего подшипника примем расстояние от стенки подшипника до торца ротора примерно равным 30 мм (с учётом фаски ступени вала, шлицевой гайки с многолапчатой шайбой, и лабиринтного уплотнения). -

Для нижнего подшипника примем расстояние от стенки подшипника до торца ротора примерно равным 17 мм (с учётом фаски ступени вала и лабиринтного уплотнения).

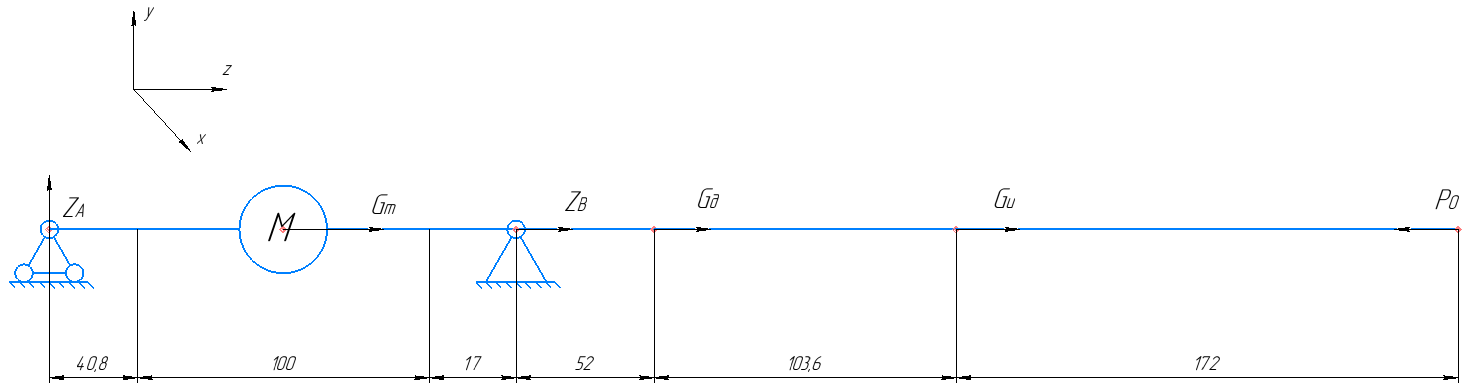

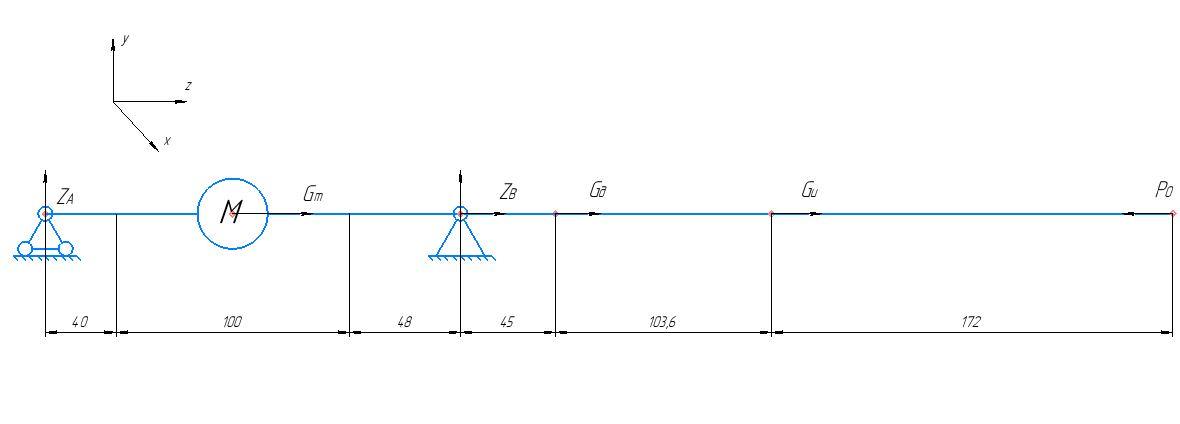

Рис. 3. Расчётная схема для первой компоновки мотор-шпинделя

На вал мотор-шпинделя действуют следующие силы:

-

Осевая сила резания от инструмента:

-

Сила тяжести от ротора:

-

Сила тяжести от державки:

-

Сила тяжести от инструмента:

-

Составим уравнение суммы сил в проекции на ось вала: -

-

Проверочный расчёт подшипника

Предварительно выбран упорный шариковый подшипник лёгкой серии – подшипник 8210.

, базовая динамическая грузоподъемность;

, базовая динамическая грузоподъемность; , статическая грузоподъемность.

, статическая грузоподъемность.Критерием для выбора подшипника служит неравенство С

тр< С, где Стр — требуемая величина динамической грузоподъемности подшипника; С — табличное значение динамической грузоподъемности выбранного подшипника.

Определяем расчётную динамическую грузоподъёмность:

m - показатель степени (для шариковых подшипников m = 3)

a1 - коэффициент надежности (при безотказной работе a1 = 1)

a23 - коэффициент, учитывающий влияние качества подшипника и качества его эксплуатации (при обычных условиях работы для шариковых подшипников a23 = 0,7 … 0,8);

Формулы справедливы при любом n > 10 об/мин, но не превышающем предельного значения nпред для данного типоразмера подшипника. Предельные значения (nпред) указаны в ГОСТах на подшипники.

Следовательно, данный подшипник при условиях работы нашего шпинделя не применим.

Назначим: радиально-упорный шариковый подшипник типа 36210К6 по ГОСТ 831-75,

, базовая динамическая грузоподъемность;

, базовая динамическая грузоподъемность; , статическая грузоподъемность.

, статическая грузоподъемность.

Коэффициент осевой нагрузки

[2, c.145, табл. 9.3]

[2, c.145, табл. 9.3]

Реакции в опорах подшипников при конечной компоновке. Проверка подшипников на долговечность.

Рис. 4. Расчётная схема для итоговой компоновки мотор-шпинделя.