ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 29

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Перед опиливанием заготовку очищают металлическими щетками от коррозии, окалины, литейную корку срубают зубилом, удаляют наждаком или старым напильником. Затем обрабатываемую заготовку зажимают в тисках опиливаемой плоскостью горизонтально, на 8... 10 мм выше уровня губок. Заготовку с обработанными поверхностями закрепляют, надев на губки нагубники из мягкого металла (медь, латунь, алюминий).

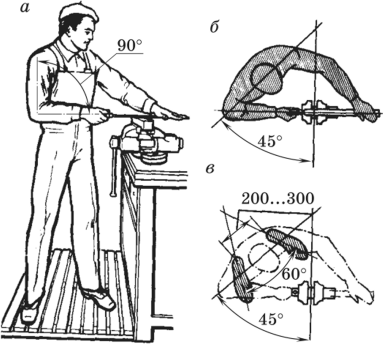

Положение работающего напильником считается удобным и правильным, если он стоит перед тисками прямо и устойчиво (рис. 8.13, а), вполуоборот к продольной оси тисков; при этом правое плечо должно находиться против винта тисков (рис. 8.13, б). Ступни ног должны располагаться под углом

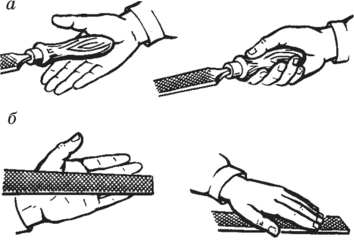

40...60° друг к другу, расстояние между пятками ног — не более 200...300 мм (рис. 8.13, в). Правая рука с напильником, лежащим на губках тисков, должна быть согнута в локтевом суставе под прямым углом. Конец рукоятки напильника должен упираться в середину ладони правой руки, четыре пальца — обхватывать рукоятку снизу, большой палец располагается вдоль оси рукоятки сверху (рис. 8.14, а). Ладонь левой руки располагается поперек напильника на расстоянии 20...30 мм от его носка (рис. 8.14, б), пальцы слегка согнуты, но не допускается обхват ими нижней рабочей части напильника. Локоть левой руки слегка приподнят.

Процесс опиливания, как и процесс резки ножовкой, состоит из рабочих и холостых ходов. В начале рабочего хода напильника (движение вперед) масса тела рабочего приходится

Рис. 8.13. Положение корпуса при опиливании: а — главный вид; б, в — вид сверху

Рис. 8.14. Положение пальцев правой (а) и левой (б) рук при опиливании

на правую ногу, при нажиме центр тяжести смещается на левую ногу, а при холостом ходе (обратное движение) — на правую. Благодаря этому мышцы ног при опиливании поочередно отдыхают. Корпус в процессе опиливания не должен раскачиваться.

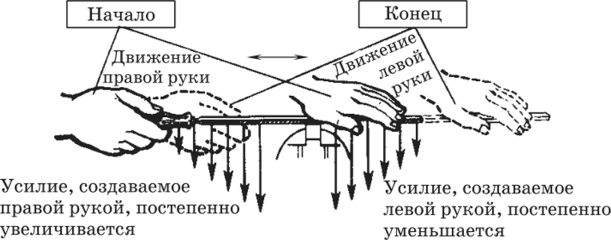

При опиливании надо координировать усилия рук, т.е. соблюдать балансировку, заключающуюся в правильном увеличении нажима правой рукой на напильник во время рабочего

Рис. 8.15. Распределение нажима на напильник при опиливании

хода при одновременном уменьшении нажима левой рукой (рис. 8.15).

Напильник надо перемещать равномерно и плавно со скоростью 40...60 двойных ходов в минуту; обе руки должны двигаться в горизонтальной плоскости. В случае ослабления нажима правой рукой и усиления нажима левой может произойти завал поверхности впереди заготовки, а при усилении нажима правой рукой и ослабления нажима левой — завал задней части опиливаемой поверхности.

Прижимать напильник к обрабатываемой поверхности необходимо при рабочем ходе (от себя). При обратном холостом ходе не следует отрывать напильник от поверхности детали. Во время холостого хода напильник должен скользить.

Надо помнить, что чем грубее обработка, тем больше должен быть нажим рук на напильник при рабочем ходе. При чистовом опиливании нажим на напильник должен быть значительно меньшим, чем при черновом.

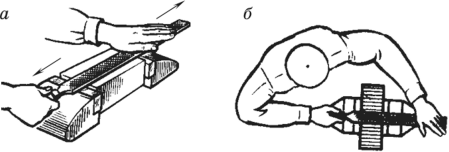

Опиливание плоских поверхностей — сложный трудоемкий процесс. Чаще всего дефектом при опиливании плоских поверхностей является неплоскостность. Работая напильником в одном направлении, трудно получить правильную и чистую поверхность. Поэтому направление движения напильника в процессе обработки следует постоянно менять. При этом надо учитывать размеры заготовки и точность обработки. Для узких поверхностей применяют продольное (рис. 8.16, а) и поперечное (рис. 8.16, б) опиливание. При опиливании поперек заготовки напильник соприкасается с меньшей площадью поверхности, по ней проходит больше зубьев, что позволяет снять больший слой металла. Однако при поперечном опиливании положение напильника менее устойчивое и легче завалить края заготовки. Продольное опиливание создает хорошую опору для напильника, но снижает производительность обработки. Поэтому поперечное опиливание применяется для черновой обработки, а продольное — для чистовой.

Рис. 8.16. Виды опиливания: а — продольное; б — поперечное

Опиливание узких плоскостей на тонких деталях вызывает значительные трудности, поскольку при рабочем ходе напильника такие детали изгибаются

, а также возникают завалы по краям. Поэтому тонкие детали собирают по нескольку штук (3-10) вместе (пакет) и опиливают как широкую поверхность. Если требуется изготовить только одну деталь, опиливание выполняют с применением наметок: наметок-рамок, универсальных наметок и плоскопараллельных наметок.

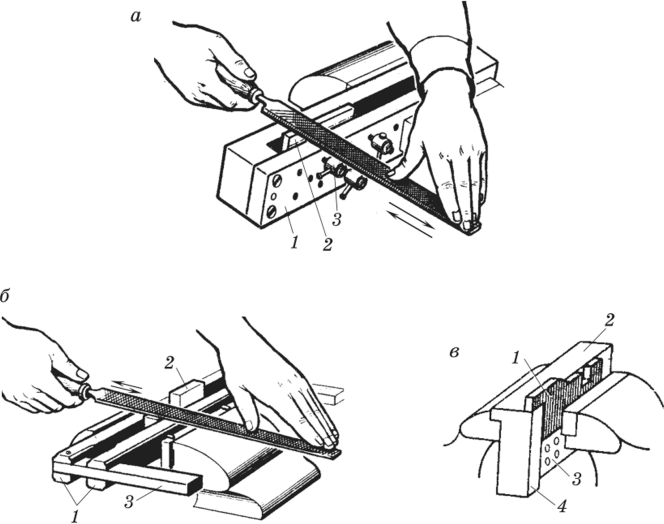

Наметка-рамка (рис. 8.17, а) представляет собой стальную закаленную конструкцию с хорошо обработанными рабочими поверхностями. Обрабатываемая пластина закладывается по риске в рамку и зажимается болтами. Сама рамка закрепляется в тисках, и обработка ведется до тех пор, пока напильник не коснется рабочей плоскости рамки.

Универсальная наметка (параллелька) состоит из двух брусков прямоугольного сечения, скрепленных между собой двумя направляющими планками (рис. 8.17, б). Один из брусков жестко соединен с направляющими планками, а другой передвигается вдоль этих планок параллельно неподвижному бруску. Сначала в слесарных тисках устанавливают рамку, а затем заготовку. После совмещения разметочной линии с верхней плоскостью рамки заготовку вместе с планками зажимают в тисках и производят опиливание.

Рис. 8.17. Опиливание узких деталей: а — в наметке-рамке (1 — закаленный корпус; 2 — обрабатываемая пластина; 3 — зажимные болты); б — в универсальной наметке (2 — закаленные бруски; 2 — обрабатываемая заготовка; 3 — направляющие планки); в — в плоскопараллельной наметке (2 — обрабатываемая пластина; 2 — буртик наметки; 3 — опорная плоскость;

4 — выступ наметки)

Плоскопараллельные наметки (рис. 8.17, в) имеют точно обработанные плоскости и выступы 4, позволяющие обрабатывать плоскости, расположенные под прямым углом, без последующего контроля угольником. На опорной плоскости 3 имеются резьбовые отверстия. С помощью винтов к этой плоскости можно прикрепить направляющие линейки или угольник, которые дают возможность опиливать деталь на заданный угол.

Обрабатываемую пластину 1 закладывают между подвижной губкой тисков и плоскостью наметки. Наметка должна лечь буртиком 2 на неподвижную губку тисков, а разметочная риска — совпасть с верхней поверхностью наметки, после чего окончательно зажимают наметку с пластиной в тисках и производят опиливание.

Рис. 8.18. Опиливание по копиру:

-

1 — копир;

-

2 — заготовка

При опиливании узких криволинейных поверхностей используют копиры.

Копир (кондуктор) (рис. 8.18) представляет собой приспособление, рабочие поверхности которого обработаны соответственно контуру обрабатываемой детали, закалены и отшлифованы.

Подлежащую опиливанию заготовку 2 вставляют в копир 1 и вместе с ним зажимают в тисках и опиливают.

Использование наметок и копиров значительно повышает производительность и качество опиловочных работ.

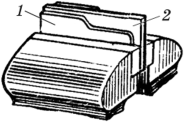

Широкие плоские поверхности можно опиливать двумя способами:

-

1) смещением напильника в поперечном направлении после каждого хода на величину, несколько меньшую его ширины (рис. 8.19, а);

-

2) одновременным движением напильника вперед и в сторону (рис. 8.19, б).

Первый способ применяется при черновом опиливании, второй — при чистовом.

Чтобы при опиливании широких плоскостей можно было контролировать процесс обработки, применяют способ перекрестного штриха. Для этого опиливание ведут сначала слева направо (рис. 8.19, в), а затем справа налево (рис. 8.19, г). Для чистовой обработки используют продольное опиливание (рис. 8.19, д, ё). По расположению штрихов можно видеть возможные отклонения от плоскостности: в местах впадин и завалов штрихи не перекрываются.

На рис. 8.20 показан контроль правильности опиливания по расположению штрихов.

Рис. 8.19. Способы опиливания плоских поверхностей: а — смещением напильника; б — одновременным движением напильника вперед и в сторону; в, г — перекрестным штрихом (соответственно слева направо и справа налево); д, е — продольным опиливанием

Рис. 8.20. Проверка правильности опиливания по расположению

штрихов

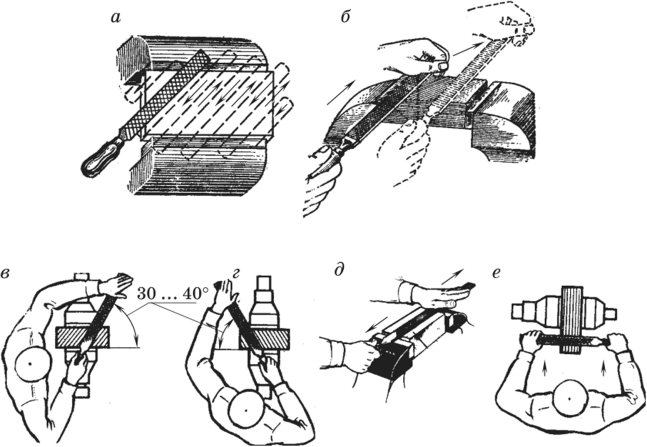

Более качественный контроль плоской поверхности обеспечивается с помощью лекальной линейки по методу «световой щели». Точность контроля составляет 0,002 мм. Лекальной линейкой контролируют отклонения от прямолинейности и плоскостности. При контроле отклонения от прямолинейности лекальную линейку накладывают на проверяемую поверхность с небольшим наклоном к себе и смотрят на просвет (рис. 8.21,

а). Лекальная линейка располагается на уровне глаз. При отсутствии световой щели прямолинейность выдержана. Неравномерная щель указывает на непрямолинейность.

Рис. 8.21. Контроль лекальной линейкой: а — прием работы лекальной линейкой (контроль прямолинейности); б — направления лекальной линейки при контроле плоскостности

Отклонение от плоскостности будет обеспечено тогда, когда достигнута прямолинейность в различных направлениях.

На рис. 8.21, б показаны места наложения лекальной линейки на плоскость заготовки при контроле отклонения от плоскостности: ее устанавливают в продольном направлении, поперечном и по обеим диагоналям. Чтобы линейка не потеряла точность, ее следует не перемещать по детали, а переставлять из одного положения в другое.

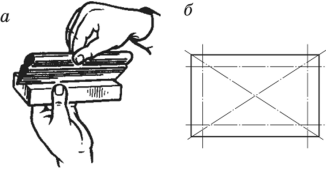

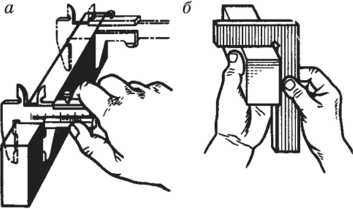

Отклонение от параллельности двух опиленных плоских поверхностей проверяют штангенциркулем (рис. 8.22, а): измеряют деталь с двух сторон и сравнивают полученные результаты. Контроль размеров детали при опиливании обеспечивается штангенциркулем или микрометром. Отклонение от перпендикулярности проверяют угольником (рис. 8.22, б).

Высокая точность плоскостности достигается припилива- нием «на краску». Подлежащую обработке деталь кладут на

Рис. 8.22. Контроль расположения плоских поверхностей: а — на параллельность; б — на перпендикулярность покрытую тонким слоем краски поверочную плиту и перемещают по ней. При этом выступающие места окрашиваются. Их удаляют круговым опиливанием (рис. 8.23).

Рассмотрим приемы и последовательность опиливания и контроля различных поверхностей.

Опиливание плоскопараллельных плоскостей заготовки (рис. 8.24, где цифрами 1-6 обозначена последовательность опиливания сторон плоскопараллельной плитки) начинают с наиболее широкой поверхности, которую принимают за основную измерительную базу. Эту поверхность опиливают окончательно, соблюдая все правила опиливания и проверки плоских поверхностей. Затем штангенциркулем проверяют толщину и параллельность сторон заготовки, как показано на рис.