ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

8.22, а. Замеры производят в трех-четырех местах. Определив подлежащий удалению припуск в различных местах второй широкой поверхности, производят ее опиливания.

Рис. 8.23. Круговое опиливание

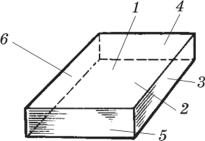

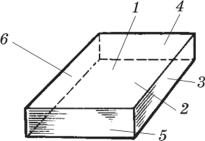

Рис. 8.24. Последовательность опиливания сторон плоскопараллельной пластины

Рис. 8.25. Определение отклонения стороны поверхности от параллельности с помощью кронциркуля

Контроль отклонения от прямолинейности, плоскостности и параллельности производят периодически. Отклонение от параллельности сторон в процессе опиливания можно контролировать с помощью кронциркуля (рис. 8.25). На окончательно обработанной поверхности должны быть наведены продольные штрихи. Отклонение обработанных сторон от параллельности, прямолинейности и плоскостности и их толщина должны быть в пределах допусков, указанных на чертеже. Если требуется опилить не только широкие стороны детали, но и узкие, то опиливание начинают с более длинной боковой стороны. Затем обрабатывают короткие стороны под углом 90° с проверкой их от длинной (базовой) стороны. При обработке последней стороны выдерживают параллельность с базовой плоскостью.

Рис. 8.26. Контроль отклонения от перпендикулярности с помощью угольника

Опиливание сопряженных поверхностей — самый распространенный вид опиливания, так как оно предназначается для плоскостей, расположенных под углом 90° друг к другу или под иным углом. Наружные углы обрабатывают плоскими напильниками, внутренние углы в зависимости от их размера можно обрабатывать плоскими (с одним ребром без насечки) и трехгранными напильниками. Обработку заготовки начинают с базовой (наиболее длинной или широкой) поверхности. Ее опиливают окончательно, соблюдая все правила опиливания и контроля плоских поверхностей. Затем угольником предварительно проверяют угол между обработанной и необработанной поверхностями (рис. 8.26). Выступающие места на обрабатываемой поверхности опиливают, периодически проверяя угол угольником, а отклонение от плоскости и прямолинейности — лекальной линейкой. Если при этом наблюдается равномерный просвет между проверяемой поверхностью и лекальной линейкой, проверяемым углом и ребром угольника, то работа по обеспечению точности обработки считается выполненной, после чего на обработанную поверхность необходимо нанести напильником равномерные продольные штрихи.

Последовательность опиливания поверхностей, расположенных под внутренним углом, такая же, как и поверхностей, расположенных под внешним углом, т.е. вначале обрабатывают базовую поверхность, затем по ней опиливают другую сопрягаемую поверхность. Особое внимание надо обращать на тщательность обработки мест сопряжения внутренних плоскостей угла. При закреплении заготовки в тисках для предохранения уже обработанной боковой поверхности от повреждения следует обязательно пользоваться накладными нагубниками.

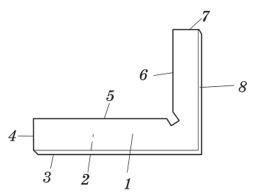

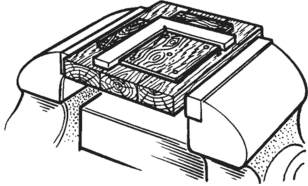

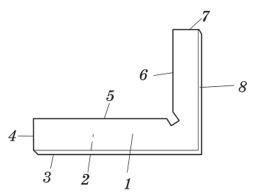

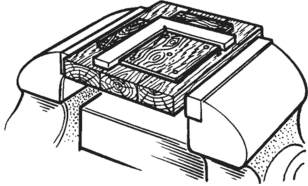

На рис. 8.27 цифры 1-8 указывают последовательность опиливания угольника. Закрепив в тисках деревянный брусок и установив на нем заготовку так, как показано на рис. 8.28, опиливают широкие плоскости 1 и 2. Затем, надев на губки тисков накладные нагубники из мягкого металла, опиливают наружные ребра 3 и 4 угольника под углом 90°, выдерживая прямой угол между ребрами и широкими плоскостями 1 и 2.

Рис. 8.27. Последовательность опиливания сторон плоского угольника с углом 90°

Рис. 8.28. Закрепление угольника на деревянном бруске в тисках

Перед началом обработки внутренних ребер в вершине внутреннего угла для удобства опиливания делают пропил (разрез ножовкой) шириной 1 мм. При опиливании внутренних ребер 5 и 6 необходимо обеспечить параллельность сторон 3 и 5, а также 4 и 6. Последними обрабатывают торец 7 и ребро 8, обеспечивая заданные размеры угольника и прямые углы между всеми ребрами и широкими сторонами.

По окончании опиливания производят отделку поверхностей угольника, используя шлифовальную шкурку, наложенную на напильник (рис. 8.29).

Рис. 8.29. Напильник со шкуркой перед отделкой после опиливания

Криволинейные поверхности разделяются на выпуклые и вогнутые; они могут находиться как на плоских деталях типа шаблонов, так и на фасонных деталях.

Прежде чем приступить к опиливанию криволинейной поверхности, следует разметить заготовку, удалить лишний металл путем вырезания ножовкой (рис. 8.30,

а, 1), срубания зубилом или высверливания с последующим вырубанием.

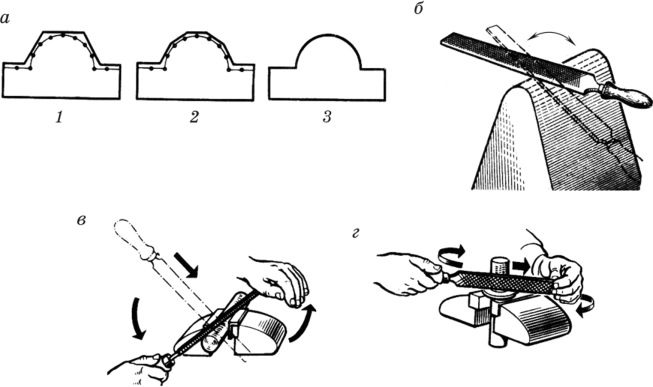

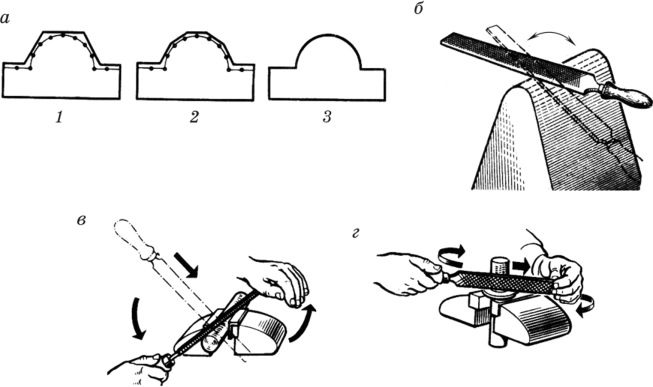

Выпуклые криволинейные поверхности обрабатывают двумя способами: раскачиванием напильника или удвоением числа сторон. В первом случае (рис. 8.30, б, в) напильник перемещают вдоль обрабатываемой поверхности. Сначала он носком касается заготовки, ручка поднята. По мере продвижения хвостовая часть опускается — напильник наклоняется на себя.

Опиливание путем удвоения числа сторон (рис. 8.30, а, 2) выполняется в поперечном направлении. Запиливают ряд

Рис. 8.30. Приемы опиливания наружных криволинейных и цилиндрических поверхностей:

а — последовательность обработки (1 — срезание лишнего металла ножовкой; 2 — опиливание путем удвоения числа сторон; 3 —окончательное опиливание); б — опиливание выпуклой поверхности (носка молотка); в — опиливание стержня, закрепленного горизонтально; г — опиливание стержня, закрепленного вертикально площадок. Удваивая число сторон получающейся ломаной, постепенно приближаются к криволинейной поверхности (рис. 8.30, а, 3).

Контроль выпуклой поверхности производят шаблоном, штангенциркулем и другим инструментом.

Приемы опиливания наружных криволинейных и цилиндрических поверхностей показаны на рис. 8.30, б-г.

Опиливание вогнутых криволинейных поверхностей начинают с разметки на заготовке контура детали. Большую часть металла можно удалить ножовкой, придав впадине заготовки форму треугольника (рис. 8.31, а). Затем полукруглыми (рис. 8.31, б) или круглыми (рис. 8.31, в) напильниками спиливают лишний металл до нанесенной разметочной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше радиуса опиливаемой поверхности. Опиленную поверхность контролируют с помощью шаблона (рис. 8.32).

Рис. 8.31. Приемы обработки вогнутой криволинейной поверхности: а — вырезание лишнего металла ножовкой; б — опиливание полукруглым напильником; в

— опиливание круглым напильником

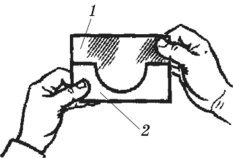

Рис. 8.32. Контроль опиленной поверхности: 1 — шаблон; 2 — деталь

При опиливании сочетают два движения напильника — прямолинейное и вращательное, т.е. каждое движение напильника вперед сопровождается небольшим поворотом его правой рукой на 1/4 оборота по ходу часовой стрелки и против хода.

Рис. 8.23. Круговое опиливание

Рис. 8.24. Последовательность опиливания сторон плоскопараллельной пластины

Рис. 8.25. Определение отклонения стороны поверхности от параллельности с помощью кронциркуля

Контроль отклонения от прямолинейности, плоскостности и параллельности производят периодически. Отклонение от параллельности сторон в процессе опиливания можно контролировать с помощью кронциркуля (рис. 8.25). На окончательно обработанной поверхности должны быть наведены продольные штрихи. Отклонение обработанных сторон от параллельности, прямолинейности и плоскостности и их толщина должны быть в пределах допусков, указанных на чертеже. Если требуется опилить не только широкие стороны детали, но и узкие, то опиливание начинают с более длинной боковой стороны. Затем обрабатывают короткие стороны под углом 90° с проверкой их от длинной (базовой) стороны. При обработке последней стороны выдерживают параллельность с базовой плоскостью.

Рис. 8.26. Контроль отклонения от перпендикулярности с помощью угольника

Опиливание сопряженных поверхностей — самый распространенный вид опиливания, так как оно предназначается для плоскостей, расположенных под углом 90° друг к другу или под иным углом. Наружные углы обрабатывают плоскими напильниками, внутренние углы в зависимости от их размера можно обрабатывать плоскими (с одним ребром без насечки) и трехгранными напильниками. Обработку заготовки начинают с базовой (наиболее длинной или широкой) поверхности. Ее опиливают окончательно, соблюдая все правила опиливания и контроля плоских поверхностей. Затем угольником предварительно проверяют угол между обработанной и необработанной поверхностями (рис. 8.26). Выступающие места на обрабатываемой поверхности опиливают, периодически проверяя угол угольником, а отклонение от плоскости и прямолинейности — лекальной линейкой. Если при этом наблюдается равномерный просвет между проверяемой поверхностью и лекальной линейкой, проверяемым углом и ребром угольника, то работа по обеспечению точности обработки считается выполненной, после чего на обработанную поверхность необходимо нанести напильником равномерные продольные штрихи.

Последовательность опиливания поверхностей, расположенных под внутренним углом, такая же, как и поверхностей, расположенных под внешним углом, т.е. вначале обрабатывают базовую поверхность, затем по ней опиливают другую сопрягаемую поверхность. Особое внимание надо обращать на тщательность обработки мест сопряжения внутренних плоскостей угла. При закреплении заготовки в тисках для предохранения уже обработанной боковой поверхности от повреждения следует обязательно пользоваться накладными нагубниками.

На рис. 8.27 цифры 1-8 указывают последовательность опиливания угольника. Закрепив в тисках деревянный брусок и установив на нем заготовку так, как показано на рис. 8.28, опиливают широкие плоскости 1 и 2. Затем, надев на губки тисков накладные нагубники из мягкого металла, опиливают наружные ребра 3 и 4 угольника под углом 90°, выдерживая прямой угол между ребрами и широкими плоскостями 1 и 2.

Рис. 8.27. Последовательность опиливания сторон плоского угольника с углом 90°

Рис. 8.28. Закрепление угольника на деревянном бруске в тисках

Перед началом обработки внутренних ребер в вершине внутреннего угла для удобства опиливания делают пропил (разрез ножовкой) шириной 1 мм. При опиливании внутренних ребер 5 и 6 необходимо обеспечить параллельность сторон 3 и 5, а также 4 и 6. Последними обрабатывают торец 7 и ребро 8, обеспечивая заданные размеры угольника и прямые углы между всеми ребрами и широкими сторонами.

По окончании опиливания производят отделку поверхностей угольника, используя шлифовальную шкурку, наложенную на напильник (рис. 8.29).

Рис. 8.29. Напильник со шкуркой перед отделкой после опиливания

Криволинейные поверхности разделяются на выпуклые и вогнутые; они могут находиться как на плоских деталях типа шаблонов, так и на фасонных деталях.

Прежде чем приступить к опиливанию криволинейной поверхности, следует разметить заготовку, удалить лишний металл путем вырезания ножовкой (рис. 8.30,

а, 1), срубания зубилом или высверливания с последующим вырубанием.

Выпуклые криволинейные поверхности обрабатывают двумя способами: раскачиванием напильника или удвоением числа сторон. В первом случае (рис. 8.30, б, в) напильник перемещают вдоль обрабатываемой поверхности. Сначала он носком касается заготовки, ручка поднята. По мере продвижения хвостовая часть опускается — напильник наклоняется на себя.

Опиливание путем удвоения числа сторон (рис. 8.30, а, 2) выполняется в поперечном направлении. Запиливают ряд

Рис. 8.30. Приемы опиливания наружных криволинейных и цилиндрических поверхностей:

а — последовательность обработки (1 — срезание лишнего металла ножовкой; 2 — опиливание путем удвоения числа сторон; 3 —окончательное опиливание); б — опиливание выпуклой поверхности (носка молотка); в — опиливание стержня, закрепленного горизонтально; г — опиливание стержня, закрепленного вертикально площадок. Удваивая число сторон получающейся ломаной, постепенно приближаются к криволинейной поверхности (рис. 8.30, а, 3).

Контроль выпуклой поверхности производят шаблоном, штангенциркулем и другим инструментом.

Приемы опиливания наружных криволинейных и цилиндрических поверхностей показаны на рис. 8.30, б-г.

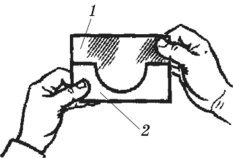

Опиливание вогнутых криволинейных поверхностей начинают с разметки на заготовке контура детали. Большую часть металла можно удалить ножовкой, придав впадине заготовки форму треугольника (рис. 8.31, а). Затем полукруглыми (рис. 8.31, б) или круглыми (рис. 8.31, в) напильниками спиливают лишний металл до нанесенной разметочной риски. Профиль сечения круглого или полукруглого напильника выбирают таким, чтобы его радиус был меньше радиуса опиливаемой поверхности. Опиленную поверхность контролируют с помощью шаблона (рис. 8.32).

Рис. 8.31. Приемы обработки вогнутой криволинейной поверхности: а — вырезание лишнего металла ножовкой; б — опиливание полукруглым напильником; в

— опиливание круглым напильником

Рис. 8.32. Контроль опиленной поверхности: 1 — шаблон; 2 — деталь

При опиливании сочетают два движения напильника — прямолинейное и вращательное, т.е. каждое движение напильника вперед сопровождается небольшим поворотом его правой рукой на 1/4 оборота по ходу часовой стрелки и против хода.