Добавлен: 09.11.2023

Просмотров: 70

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

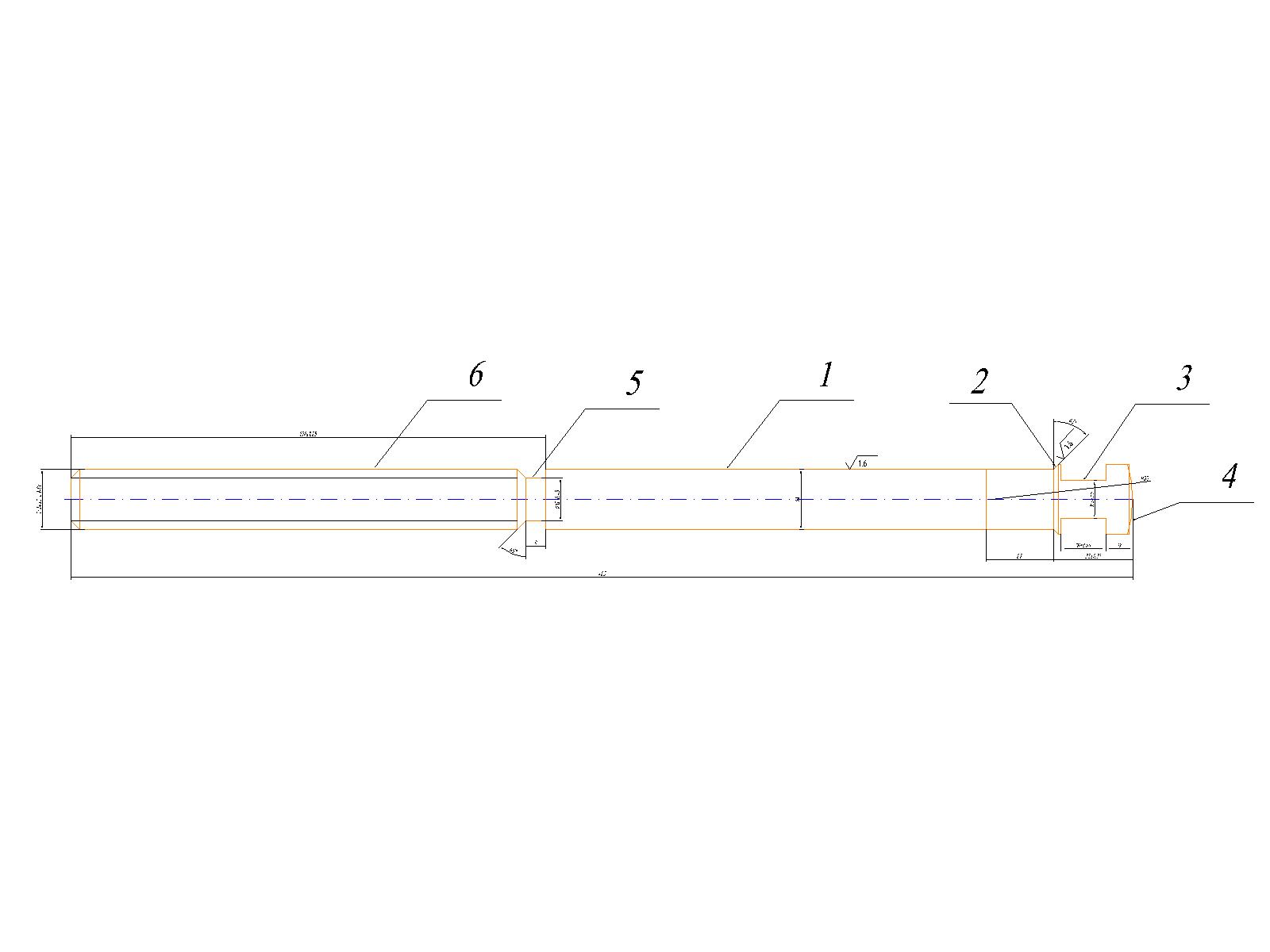

3. Разработка техпроцесса изготовления шпинделя

3.1 Выбор заготовки

Шпиндель изготавливается из материала 12Х18Н9Т ГОСТ 5949 - 75.

В качестве заготовки принимаем заготовку от проката ø 28

Термическая обработка заготовки - закалка (аустенизация)

при t = 1050 ± 10ºC, охлаждение на воздухе

Рис.3.1. Шпиндель

3.2 Назначение обработок

Подрезание торцов шероховатость Rz=20, следовательно, назначают две операции:

- черновое подрезание торцев;

- п/чистовое подрезание торцев.

Снятие фасок торцов шероховатость Rz=20, следовательно, назначают две обработки:

- черновое снятие фаски;

- п/чистовое снятие фаски.

На поверхности 1 шероховатость Rа=1,6, следовательно, назначают три обработки:

-

черновое точение; -

п/чистовое точение; -

чистовое точение.

На поверхности 2 шероховатость Rа=1,6, следовательно, назначают две обработки:

-

черновое точение; -

п/чистовое точение; -

чистовое точение.

Поверхность 3 шероховатость Rz=20, следовательно назначают одну обработку – фрезерование.

На поверхности 4 шероховатость Rа=1,6, следовательно, назначают три обработки:

-

черновое точение; -

п/чистовое точение; -

чистовое точение.

На поверхности 5 шероховатость Rа=1,6, следовательно, назначают две обработки:

-

черновое подрезание канавки; -

чистовое подрезание канавки.

Поверхность 6 – нарезание резьбы:

3.3 Выбор оборудования

Для токарных операций выбираем токарно-винторезный станок так как перечень выполнения токарных операций разнообразен. Марку станка выбираем в зависимости от габаритов заготовки ( диаметр заготовки h=28мм, длина заготовки L=432 мм) и для обработки профильной поверхности, следовательно выбираем токарно-винторезный станок с ЧПУ марки 16К20T1.

Для фрезерной операции выбираем вертикально-фрезерный станок, марки 6Р80Г.

3.4 Выбор инструмента

При выборе инструмента следует придерживаться правила, которое говорит о том, что как можно большее количество поверхностей должно быть обработано одним инструментом. Марку материала инструмента выбирают в зависимости от материла обрабатываемой детали.

Для обработки поверхностей 1,2,4 выбираем проходной-подрезной резец, 2101-0601 ГОСТ20872-80.

Для обработки поверхности 5 выбираем канавочный резец, 2126-1179 ГОСТ20872-80.

Для обработки поверхности 3 выбираем дисковую трехстороннюю фрезу 2240-0388 ГОСТ 3755-78.

Для нарезания резьбы (пов. 6) выбираем токарный резьбовой резец 2666-0015 ВК-8 ГОСТ18885-73.

| | |

| | |

| | |

| | |

| | |

| | |

3. Разработка технологического процесса ремонта корпуса задвижки

3.1 Дефектация корпуса задвижки

Задвижка после съема с технологической линии поступает на разборный участок ремонтного комплекса РК-1 (рис.4.1), где происходит ее очистка, разборка и выявление ее дефектов.

Рис. 4.1. Ремонтный комплекс РК-1

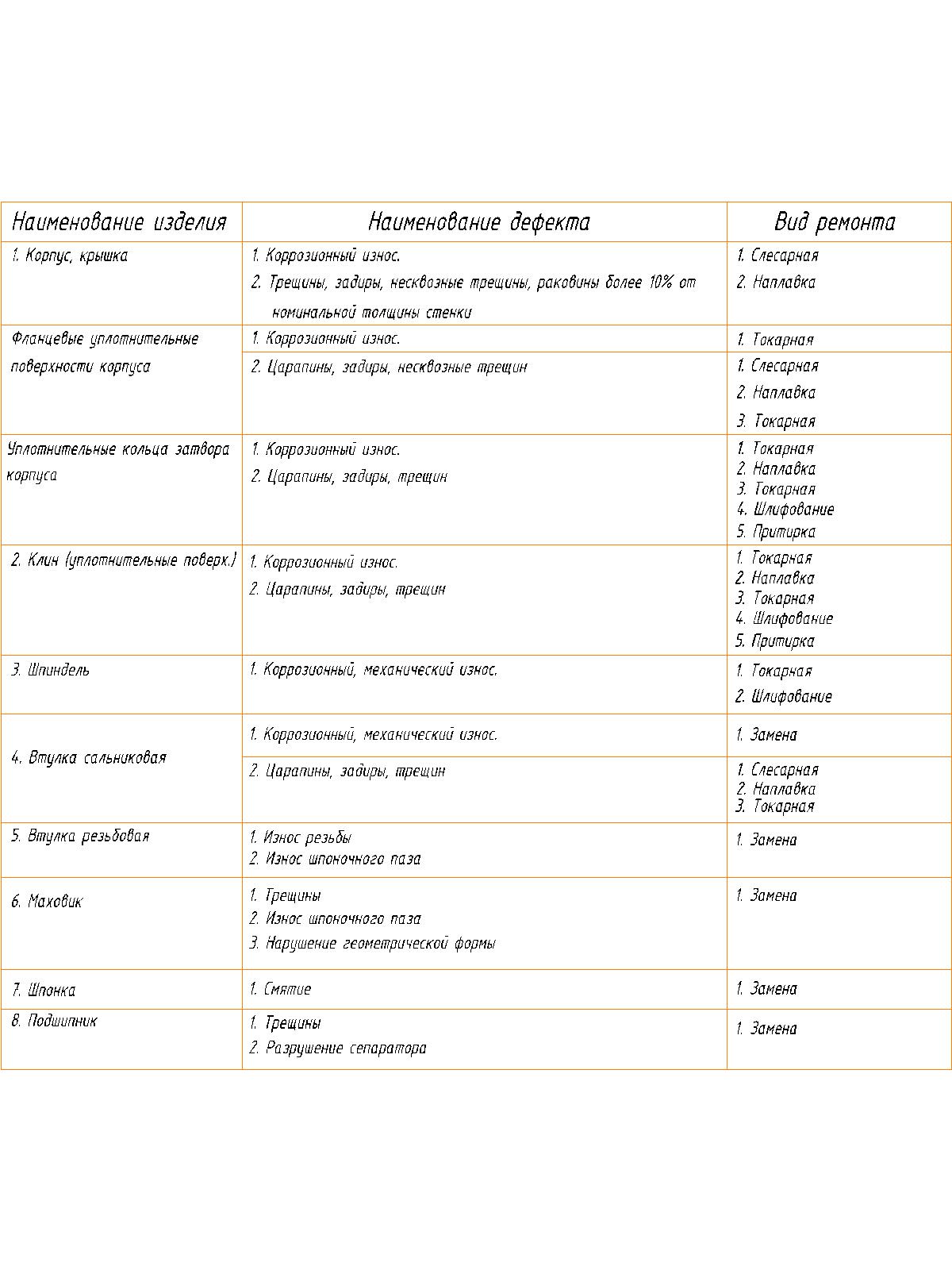

Дефектация задвижки представлена в табл. 4.1. В результате анализа дефектов выявлены следующие значимые дефекты подлежащие ремонту:

- износ уплотнительных колец затвора корпуса задвижки;

- повреждение клина задвижки (износ, трещины царапины);

- коррозионный и механический износ поверхности шпинделя.

В качестве примера разработки технологии ремонта рассмотрим технологию ремонта корпуса задвижки.

Таблица 4.1

Дефектация задвижки

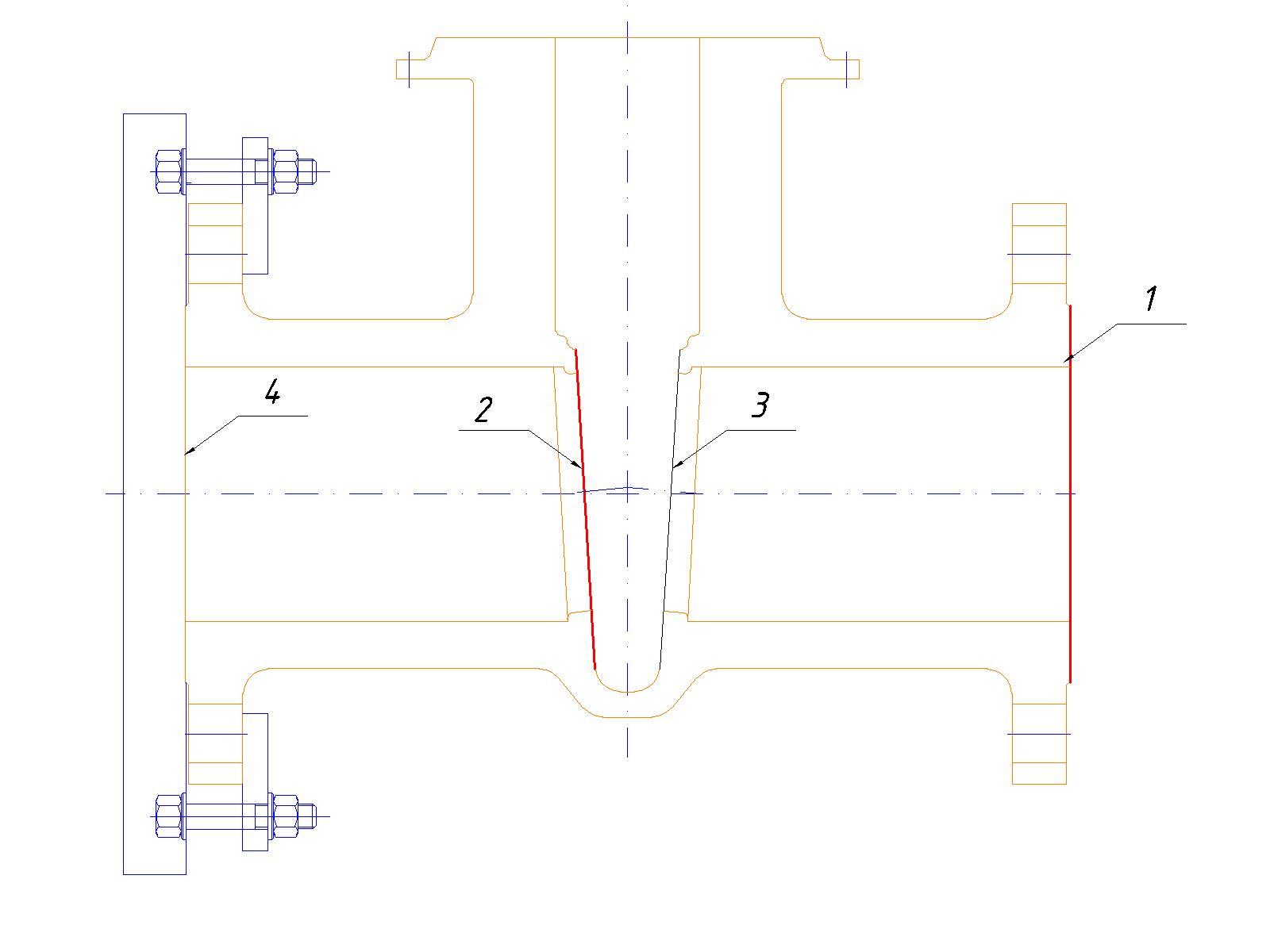

3.2 Назначение обработок

На уплотнительные поверхности фланцев (пов. 1,4 рис. 4.2), а так же уплотнительные поверхности затвора задвижки (пов. 2,3 рис. 4.2) назначают следующие виды обработок:

1. Токарная операция (подготовка поверхностей к наплавке);

2. Наплавочная (наплавка уплотнительных поверхностей);

3. Токарная (обработка уплотнительных поверхностей после наплавки);

4. Шлифовальная (шлифование уплотнительных поверхностей);

5. Притирочная (притирка уплотнительных поверхностей).

Рис. 4.2. Ремонтные места корпуса задвижки

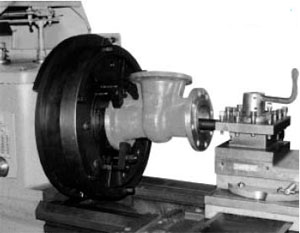

4.3 Выбор оборудования

Для механической обработки уплотнительных поверхностей корпусов стальных задвижек с углом наклона клиновой камеры 5° ± 1,5° применяем специальную универсальную технологическую оснастку для токарно-винторезных станков - УТ-2 (рис.4.3). Эта насадка позволяет обрабатывать задвижки Ду 50,80,100,150 и монтируется на токарном станке – 1М63.

Рис. 4.3.Универсальная технологическая оснастка УТ-2

Для наплавки уплотнительных поверхностей применяется станок универсальный наплавочный СН-6, предназначенный для высокопроизводительной автоматической прецизионной наплавки уплотнительных поверхностей задвижек и вертикальных отверстий цилиндрической формы износостойкими материалами.

Для шлифования и притирки уплотнительных поверхностей применяется специальный станок УШП1-1, предназначенный для шлифования и притирки уплотнений затворов арматуры в условиях ремонтного участка. Способен обеспечить малые отклонения формы (до 0,6мкм) и волнистости поверхности (до 0,3мкм); шероховатость поверхности по Ra до 0,2мкм. Принципиальная схема устройства приведена в приложении Г.

4.4 Выбор инструмента

Для токарных операций выбираем резец расточной 2140-0001 ВК4 ГОСТ 18882-73.

При наплавке применяется вращаемый мундштук (изделие находится неподвижно). Диаметр электродной проволоки 2,,,5 мм.

Для шлифования применяется абразивный круг 24А16СТ15К.

Для притирки используют – притир, воспроизводящий форму обрабатываемой поверхности. Изготавливается притир из плотного мелкозернистого чугуна с твердостью по Бринеллю 140-200 ед.

5. ТЕХНИКА Безопасности

При работе станка возможны следующие нежелательные ситуации:

- получение травм работающим при повороте стола;

- порезы и ожоги при попадании стружки на оголённые места кожи;

- порезы стружкой при уборке оборудования;

- получение травм при соприкосновении работающего с инструментом в ходе работы станка

;

- электрические удары или травмы при соприкосновении работающего с токоведущими частями оборудования.

В целях предупреждения этих ситуаций предусмотрено следующее:

- удаление стружки из рабочей зоны во время работы станка производить только крючком;

- уборку станка от стружки производить щёткой и ветошью, на руки нужно одевать рукавицы;

- скрытие и изоляция проводов, по которым проходит электрический ток;

- защитное заземление и зануление корпусных деталей станка, которые могут оказаться под напряжением;

- защитное отключение станка при коротком замыкании на корпус, при появлении в сети более высокого напряжения, при соприкосновении человека с токоведущей частью, находящейся под напряжением.

Заключение

Список литературы

-

ГОСТ 12815-80. Фланцы арматуры, соединительных частей и трубопроводов на Ру от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Типы. Присоединительные размеры и размеры уплотнительных поверхностей. -

ГОСТ 128 16-80. Фланцы арматуры, соединительных частей и трубопроводов на Р. от 0,1 до 20,0 МПа (от 1 до 200 кгс/см2). Общие технические требования. -

ГОСТ Р 52720-2007 (СТ и СЭВ 1572-79). Арматура трубопроводная промышленная. Термины и определения. -

ГОСТ 27.003. Надежность в технике, Состав и общие правила задания требований по надежности. -

ГОСТ 5762-74. Задвижки на условное давление Р, 25 МПа. Общие технические условия. -

Горбацевич Ф.А. Курсовое проектирование по технологии машиностроения / Ф.А. Горбацевич. – Мн.: Выш.Школа,1983. –256 с. -

Гумеров А.Г. Эксплуатация оборудования нефтеперекачивающих станций / А.Г Гумеров., РС. Гумеров, АМ Акбердин. — М.: Недра, 2001. -

Гуревич Д.Ф. Арматура трубопроводов металлургических производств / Д.Ф. Гуревич, А.В. Воловик. – М.: Метталургия, 1984. – 350 с. -

Гуревич Д.Ф. Расчет и конструирование трубопроводной арматуры / Д.Ф. Гуревич. — М.: Машиностроение, 1988.- 320 с. -

Гуревич, М.Б. Экономика, организация и планирование механомонтажных работ: учеб. пособ. / М.Б. Гуревич, В.И. Каганович, Б.М. Лютов. – М.: Стройиздат, 1988. – 342 с. -

Колесников К.С. Технологические основы обеспечения качества машин / под ред. К.С. Колесникова. – М.: Машиностроение, 1990. – 256 с. - ISBN 5-217-01123-8. -

Колесов, И.М. Основы технологии машиностроения / И.М. Колесов. – М.: Высшая школа, 2001. – 592 с. -

Косилова А.Г. Справочник технолога – машиностроителя./ А.Г. Косилова и др. – М.: Машиностроение, 1986.- Т1 – 656стр.,ил. -

Мустафин Ф.М. Трубопроводная арматура: Учебное пособие / Ф.М. Мустафин, А.Г. Гумеров и др. – Уфа: ГУП РБ УПК, УГНТУ, 2007. – 326 с. -

Новиков М.П. Основы технологии сборки машин и механизмов/ Новиков М.П. – М.: Машиностроение, 1980.-592с. -

Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением; часть 2, Нормативы режимов резания. – М.: Экономика, 1990. - 473стр. -

Понгильский А.Ф. Слесарь по ремонту трубопроводов и пароводяной арматуры.: Учеб. пособие/ А.Ф. Понгильский. – М.: Высшая школа, 1973. – 272 с. -

Прочность, устойчивость, колебания. Справочник в 3 т. / под ред. И.А. Биргера. – М.: Машиностроение, 1968. – 2т. – 464 с. -

Сейнов С.В. Задвижки клиновые. Использование. Техническое обслуживание. Ремонт: Справочное пособ./ С.В. Сейнов, Ю.С. Сейнов. – М.: Инструмент, 2003.- 144 с. -

Сейнов С.В. Участки для ремонта арматуры: Справочное пособ./ С.В. Сейнов. – М.: Инструмент, 2003. – 136 с. -

Справочник машиностроителя. В 6 т. Т. 4. кн. 1 / гл. ред. Н.С. Ачеркана. – М.: машиностроение, 1962. – 448 с. -

Справочник машиностроителя. В 6 т. Т. 5. кн. 1 / гл. ред. Н.С. Ачеркана. – М.: машиностроение, 1962. – 452 с. -

Суслов, А.Г. Научные основы технологии машиностроения / А.Г. Суслов, А.М. Дальский. – М.: Машиностроение, 2002. – 684 с. -

Терликова Т.Ф. Основы конструирования приспособлений: Учеб. Пособие для машиностроитель-ных ВУЗов./ Т.Ф. Терликова, А.С.Мельников, В.И.Баталов.- М.Машиностроение, 1980.-119с. -

Технология машиностроения: в 2 т. / под ред. А.М. Дальского. – М.: из.-во МГТУ им. Н.Э. Баумана, 2001. – 2 т.

Лист

Лист