Файл: утверждаю Главный инженер ооо Нефтегазстрой М. М. Абитаев.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 43

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ООО «Нефтегазстрой»

«УТВЕРЖДАЮ»:

Главный инженер

ООО «Нефтегазстрой»

______________ М.М.Абитаев

«___» _______________ 2021 года

Технологическая карта №20

нанесения защитного покрытия на основе термоусаживающихся материалов для защиты сварных соединений трубопроводов.

Объекта: «Напорный нефтепровод от комплексного сборного пункта (КСП) - до приемо-сдаточного пункта нефти (ПСП), ПК496+50 – ПК974+15»

2021 г.

Содержание:

Содержание:1. Область применения………………………………………………………………3

2. Организация и технология производства работ…………………………………4

3. Требования к качеству приёмки работ……………………………………….…..17

4. Охрана труда, пожарная и промышленная безопасность……………………….18

5. Технико-экономические показатели………………………….…………………..20

6. Перечень исполнительной документаций………………………………………..20

7. Перечень нормативной документаций……………………………………………20

8. Лист ознакомления с технологической картой………….....…………………….21

1. Область применения

Объект: «Напорный нефтепровод от комплексного сборного пункта (КСП) - до приемо-сдаточного пункта нефти (ПСП), ПК496+50 – ПК974+15»

Общая характеристика объекта.

| Полное и сокращенное наименование организации Заказчика | Общество с ограниченной ответственностью «Нефтяная компания «Новый поток» ООО «НКНП» |

| Полное и сокращенное наименование организации Подрядчика | Общество с ограниченной ответственностью «Нефтегазстрой» |

| Наименование объекта | «Напорный нефтепровод от комплексного сборного пункта (КСП) - до приемо-сдаточного пункта нефти (ПСП), ПК496+50 – ПК974+15» |

| скорость ветра, км/ч | Средняя годовая скорость ветра составляет 3.0 м/с. |

| Количество атмосферных осадков, мм: среднегодовое | Среднее количество осадков за год фиксируется на уровне 411 мм |

| Температура, °С: | абсолютный максимум – плюс 42.0 º С, абсолютный минимум – минус 43.0 º С. расчетная зимняя температура - 29.0 º С. |

| Местоположение | Похвистневский район Самарской области, Бузулукский и Бугурусланский районы Оренбургской области |

Защита трубопроводов от коррозии предусмотрена в соответствии с ГОСТ 9.602-2016, ГОСТ Р 55990-2014.

Для строительства напорного нефтепровода от КСП до ПСП ПК496+50-ПК974+15 приняты трубы стальные бесшовные горячедеформированные по ГОСТ 8732-78* из стали марки ст20 с наружным трехслойным антикоррозионным покрытием на основе экструдированного полиэтилена по ТУ 1390-003-00186654-2008. Защита нефтепровода предусмотрена антикоррозионными покрытиями.

Для защиты стыковых сварных соединений трубопроводов в полевых условиях применить термоусаживающие манжеты «НОВОРАД СТ-60» и «НОВОРАД СТ-60 АРМ».

Защита деталей трубопровода предусмотрена с наружным треслойным антикоррозионным покрытием на основе экструдированнго полиэтилена по ТУ 1469-002-04834179-2005.

Принятая противокоррозионная защита обеспечивает нормальную работу нефтепроводов в течение эксплуатационного срока.

Данные мероприятия позволяют значительно увеличить эксплуатационный срок службы трубопроводов.

2. Организация и технология выполнения работ

Технологические операции по изоляции зоны сварных соединений термоусаживающейся манжетой состоят из:

удаления с зоны сварного стыка земли, снега, наледи;

сушки трубы, очистки ее от продуктов коррозии и создания шероховатости поверхности заводского полиэтиленового покрытия;

приготовления и нанесения эпоксидного праймера на поверхность трубы и заводского покрытия;

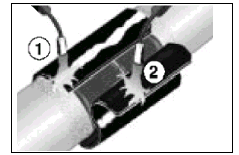

наложения (позиционирования) термоусаживающейся манжеты на зону стыка и закрепления замковой пластины;

термоусадки манжеты;

визуального и инструментального контроля качества проведенных работ.

Требования к хранению и правильному использованию материалов

Термоусаживающиеся манжеты должны храниться в заводской упаковке в вертикальном положении и доставляться к месту производства работ в транспортных средствах, исключающих их увлажнение, загрязнение или порчу. Хранение манжет следует осуществлять в закрытых помещениях, исключающих попадание прямых солнечных лучей, при температуре от минус 40 °С до плюс 45 °С.

Термоусаживающиеся манжеты и эпоксидный праймер (в холодный период года) перед нанесением следует выдержать в теплом помещении при температуре не ниже 15 °С (и не выше 45 °С) течение суток для облегчения наложения их на зону сварного стыка.

Емкости с компонентами эпоксидного праймера должны храниться в оригинальной (заводской) упаковке в отапливаемом помещении при температуре от 10 °С до 40 °С в местах, исключающих попадание влаги и прямых солнечных лучей. Смешивание компонентов праймера следует осуществлять при температуре компонентов не ниже 10 °С.

Подготовка к проведению изоляционных работ

Перед изоляцией зоны сварных соединений труб необходимо:

ознакомиться с технологической картой по нанесению термоусаживающейся манжеты ;

подготовить оборудование, инструменты и проверить их пригодность и работоспособность:

- шлифмашинка с круглыми металлическими щетками;

- нож, напильник, наждачная бумага;

- контактный термометр;

- газовые горелки со шлангами, редукторами и баллонами с газом пропан;

- ветошь

подготовить необходимое укрытие для проведения изоляционных работ в ненастную погоду и обеспечивающее защиту рабочего места (зону сварного стыка) от ветра, дождя, снега или других негативных факторов;

осуществить мероприятия, обеспечивающие качество изоляционных работ: подготовить лестницы, настилы под трубой, если в этом есть необходимость, и укрытия для хранения изоляционных материалов, средств инструментального контроля, а также материалы для сохранения чистоты очищенной поверхности трубы.

Технология нанесения манжеты

Таблица 1

| № пп | Операция | Содержание операций | Оборудование и инструмент | | ||||||||||||

| 1 | 2 | 3 | 4 | | ||||||||||||

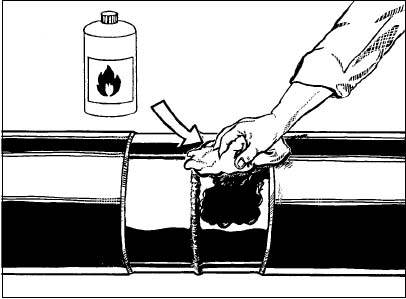

| 1.1 | Предварительная очистка зоны сварного стыка | Очистить зону сварного стыка и заводское покрытие на расстояние не менее 200 мм от кромки с каждой стороны от загрязнений: земли, снега, наледи, а при необходимости от масляных загрязнений, используя чистую ветошь, смоченную в ацетоне, рис.3. | Скребок, ветошь, стремянка, рулетка | | ||||||||||||

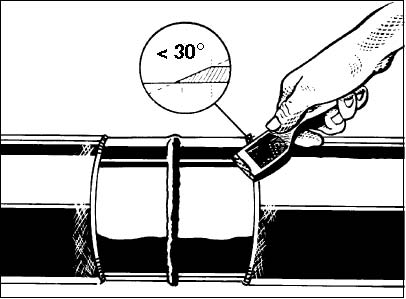

| 1.2 | Подготовка кромок заводского покрытия | При отсутствии скоса кромок заводского покрытия (при изоляции катушек, захлестов) с помощью острого ножа, ножа-скребка, УШМ или специальной цикли срезать кромки заводского покрытия по всему периметру под углом к поверхности трубы не более 30, рис.4. (Для облегчения работ допускается подогрев полиэтиленового покрытия до температуры 70-80С.. Воздействие пламени горелки на уретановые покрытия не допустимо!) | Нож, нож-скребок, шлиф-машинка или цикля, бесконтактный термометр УШС-3, Фен строительный. | | ||||||||||||

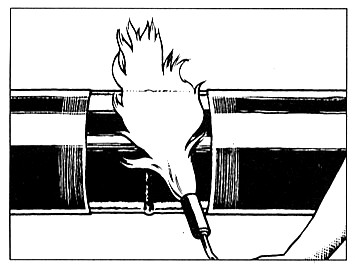

| 1.3 | Сушка изолируемого участка | При наличии уретанового покрытия на фасонном изделии установить на него защитное полотенце из негорючего материала (стеклоткань, асбестовое полотно и т.п.) шириной не менее 20 см на часть уретанового покрытия, попадающую под нахлест манжеты, для исключения воздействия открытого пламени пропановых горелок, рис. 5,а Подогреть оголенный участок трубы, а также заводское покрытие по всему периметру трубы шириной не менее 100 мм от кромки до температуры 30-50С для удаления адсорбированной влаги и облегчения очистки, рис.5,б. (Нагрев следует начинать с нижней части трубы, равномерно прогревая изолируемый участок по всему периметру. Замеры температуры трубы или покрытия следует производить в четырех точках, равномерно расположенных по ее периметру). | Пропановая горелка, бесконтактный термометр, защитное полотенце | | ||||||||||||

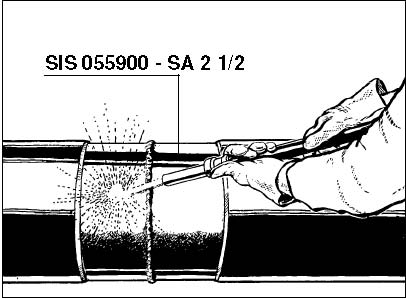

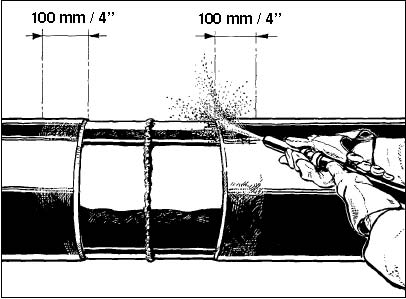

| 1.4 | Очистка изолируемой зоны | Снять защитное полотенце с фасонного изделия. Очистить пескоструйной установкой или круглой металлической щеткой оголенный участок трубы от ржавчины, остатков эпоксидного праймера до степени очистки 2 по ГОСТ 9.402-2004 или степени Sa 2,5 по ISO 8501-1; шероховатость поверхности трубы должна составлять 40-90, рис.6. (Поверхность металла должна иметь матовый светло-серый («свинцовый») цвет, без видимых следов ржавчины). Создать УШМ с металлической щеткой шероховатость полиэтиленового покрытия по всему периметру трубы (или уретанового покрытия на фасонном изделии) на расстояние не менее 100 мм от их кромки, рис.7. (Границы шероховатости заводского покрытия в обе стороны должны превышать ширину манжеты не менее чем на 20 мм). Удалить ветошью с очищенной поверхности трубы и шероховатой части заводского покрытия оставшуюся пыль. | УШМ с металлической щеткой, рулетка, эталон степени очистки и шаблон шероховатости поверхности пескоструйная установка, щетка металлическая,ветошь | | ||||||||||||

| 1.5 | Нагрев зоны сварного стыка | При наличии уретанового покрытия установить защитное полотенце из негорючего материала (стеклоткань, асбестовое полотно и т.п.), перекрывающее его шероховатую часть от воздействия открытого пламени пропановых горелок, рис.9,а. | Пропановая горелка, бесконтактный термометр, защитное полотенце | | ||||||||||||

| 1.6 | Нагрев зоны сварного стыка | Нагреть изолируемый участок трубы и заводское полиэтиленовое покрытие на расстояние не менее 100 мм от кромки до температуры 90 +\-5 С, рис.9,б . (При нагреве участков трубы, примыкающих к кромке защитного полотенца, пламя горелки следует направлять в сторону заводского покрытия. Прогрев уретанового покрытия должен осуществляться за счет накопленного тепла трубы до температуры (70-80)°С; если эта температура не достигнута, то полиуретановое покрытие допускается нагреть мягким («желтым») пламенем горелки, не допуская образования пузырей на покрытии. Замеры температуры трубы и покрытия следует производить в четырех точках, равномерно расположенных по ее периметру). | Пропановая горелка, бесконтактный термометр, защитное полотенце | | ||||||||||||

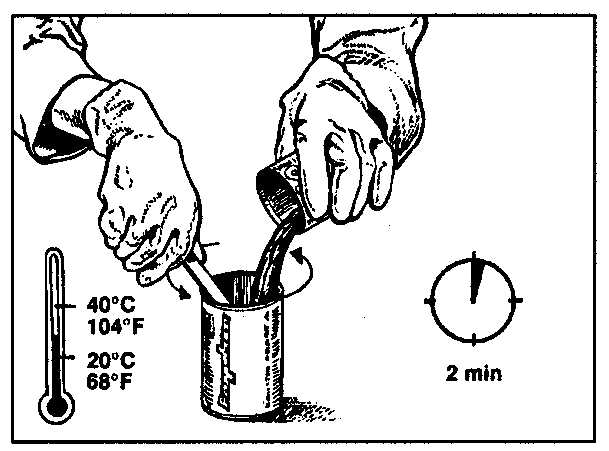

| 1.7 | Подготовка эпоксидного праймера | Вскрыть комплекты (банки с компонентами «А» и «Б») эпоксидного праймера и вылить все содержимое банки «Б» (отвердитель) в банку с компонентом «А» (эпоксидной смолой), смесь тщательно перемешать вручную шпателем в течение не менее 30 секунд до получения однородной массы, рис.10. Толщина праймера должна составлять не менее 100 мкм. Эпоксидная смола (компонент «А») и отвердитель (компонент «Б») смешиваются в соотношении компонентов 1:1 заранее отмерено производителем в зависимости от ширины и диаметра стыка, подлежащего изоляции. Температура компонентов при перемешивании должна быть не ниже 10С. | Разовые емкости для смешивания, шпатель, мерная емкость, кисть или аппликатор термометр бесконтактный, рулетка | | ||||||||||||

| 1.8 | Нанесение эпоксидного праймера | Снять защитное полотенце с фасонного изделия. Нанести поролоновым валиком подготовленный эпоксидный праймер слоем равномерной толщины на очищенную металлическую поверхность трубы и шероховатую часть покрытия трубы и изделия по всему периметру, нагретых до 90 +\- 5С, рис.11. (Общая ширина нанесенного праймера должна превышать ширину манжеты не менее чем на 20 мм с каждой стороны. Выливать праймер из емкости при его нанесении на трубу следует небольшими порциями, равномерно распределяя его по всей поверхности и обращая особое внимание на его толщину в нижней части трубы). Проверить (визуально) качество нанесения праймера, особенно в нижней части трубы: на поверхности трубы не должно быть пропусков, потеков или сгустков. | Шаблон, аппликатор, бесконтактный термометр, валик или кисть, рулетка | | ||||||||||||

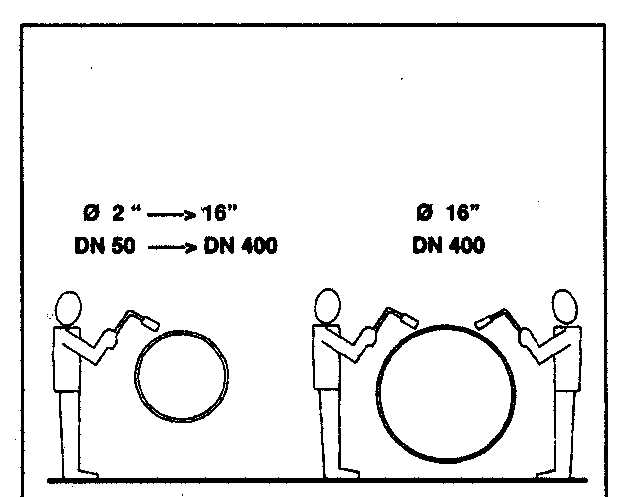

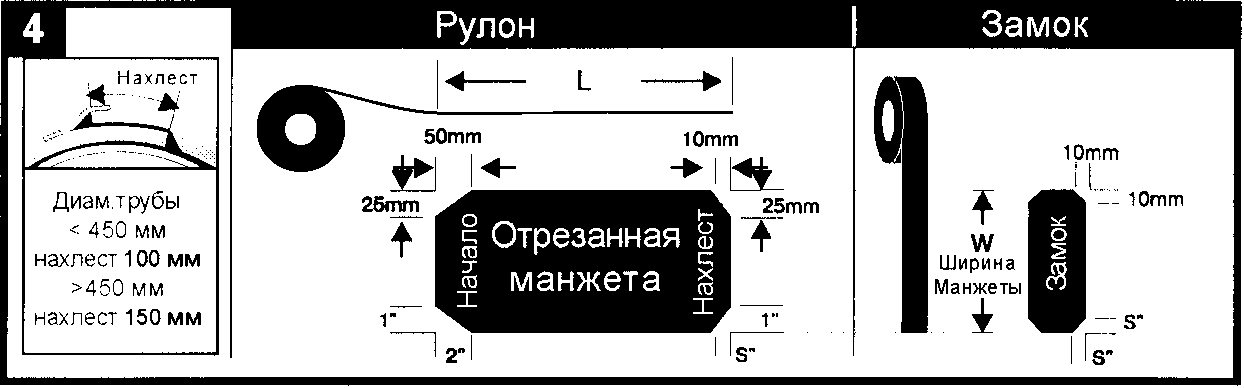

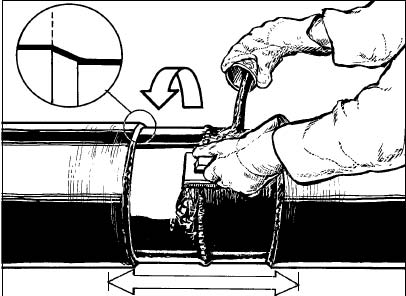

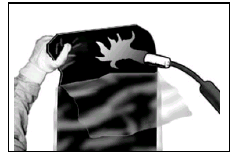

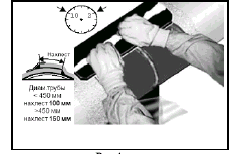

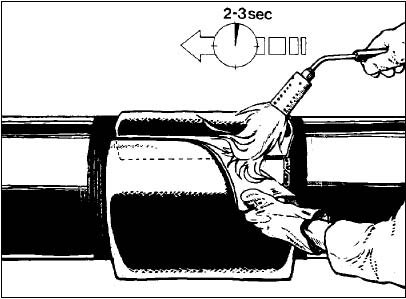

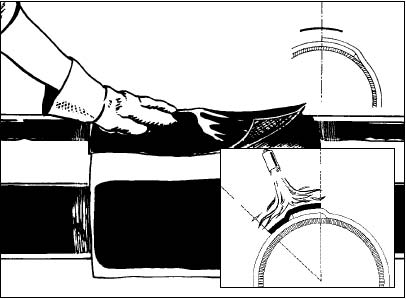

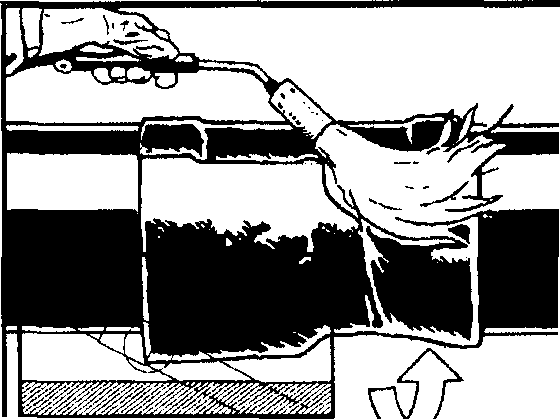

| | 1.9 | Нанесение и усадка манжеты | Нанесение и усадку манжеты следует производить не позже чем через две минуты после нанесения праймера! Передать конец манжеты под низом трубы второму изолировщику (Второй изолировщик должен держать манжету таким образом, чтобы она провисающей частью не касалась земли, воды или снежного покрова). Прогреть в течение 2-3 секунд термоплавкий адгезив на расстояние 100-150 мм от конца манжеты с обрезанными углами (рис.12) и прижать нагретую часть манжеты к трубе в месте, удобном для работы оператора (ориентировочно в положении 2-3 часа циферблата), рис.13. (Следует следить за тем, чтобы нахлест концов манжеты и замковая пластина не располагались над продольным сварным швом трубы). Обернуть (с помощью второго изолировщика) манжету вокруг трубы без натяжения (с провисом) так, чтобы края манжеты создавали равный нахлест на заводское покрытие (с обеих сторон): не менее 75-100 мм для труб диаметром до 530 мм включительно; Отогнуть верхний конец манжеты и мягким («желтым») пламенем горелки прогреть в течение нескольких секунд внутреннюю сторону манжеты по всей ширине и зону нахлеста (рис.14) и плотно прижать к уже закрепленному нижнему концу манжеты. Прокатать роликом зону нахлеста, не допуская образования морщин или складок. Прогреть мягким («желтым») пламенем горелки клеевой слой (адгезив) замковой пластины до появления блеска (рис. 15) и прижать пластину к нахлесту концов манжеты так, чтобы линия нахлеста проходила под серединой замковой пластины, рис.16 (правая и верхняя часть рисунка). Немедленно плотно прижать (или «при-хлопнуть») рукой в перчатке замковую пластину к манжете, рис.16. | Горелка, прикатывающий ролик, перчатки, рулетка, защитное полотенце, рулетка | ||||||||||||

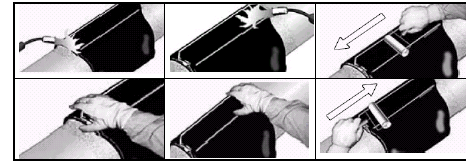

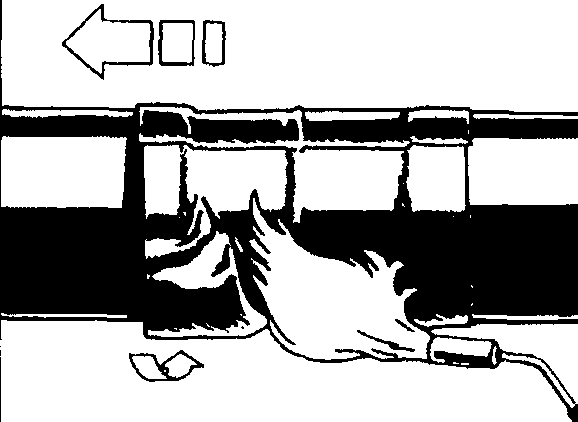

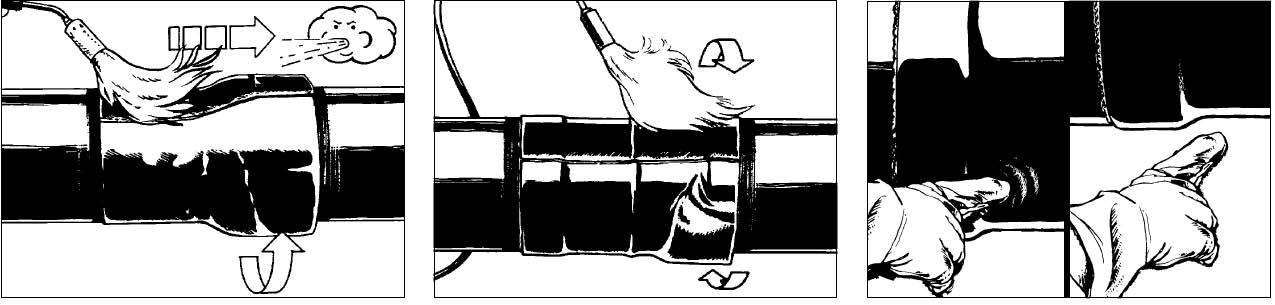

| | 1.10 | Нанесение и усадка манжеты | Кратковременно прогреть пропановой горелкой замковую пластину (движениями руки вдоль трубы (рис.17 а, б), периодически приглаживая ее рукой в перчатке (рис.17 в,г) или прикатывающим роликом (рис.17 д, е), не допуская образования складок, пузырей. (При появлении складок следует проводить их разглаживание прикатывающим роликом от центра к ближайшему краю слегка подогревая «холодные» места пластины по ходу удаления складки или воздушного пузыря). При наличии полиуретанового покрытия на фасонном изделии установить защитное полотенце по всему его периметру; полотенце должно находиться от кромки манжеты не далее чем на 1см, рис. 18,а Пламенем двух горелок произвести (од-новременно с обеих сторон трубы) усадку манжеты, начиная с ее середины в нижней части (в зоне максимального ее провиса), продвигаясь к одному краю манжеты и, перемещая горелку вверх-вниз широкими движениями по периметру трубы, рис. 18,б. Мощность пламени горелок регулируется в зависимости от температуры окружающего воздуха, скорости ветра, интенсивности движения руки оператора). Произвести усадку манжеты от середины к другому ее краю аналогичным путем, рис.19. (Усадку манжеты допускается производить с одного края (слева направо или наоборот), если ветер направлен вдоль трубы и нет возможности установит защитное заграждение; в остальных случаях усадка манжеты производится от центра к ее краям, рис.20,21). Следует следить за тем, чтобы рука с горелкой не останавливалась на одном месте во избежание пережога манжеты. При появлении гофр необходимо проводить их разглаживание, периодически используя горелку и прикатывающий ролик. Возникший под манжетой воздушный пузырь следует выдавливать роликом к ближайшему краю манжеты (вверх или вбок), при необходимости кратковременно прогревая «холод-ные» участки манжеты на пути его удаления). | Горелка, прикатывающий ролик, перчатки, рулетка, защитное полотенце | ||||||||||||

| | Продолжение таблицы 1 | |||||||||||||||

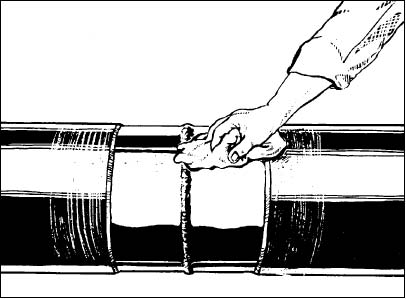

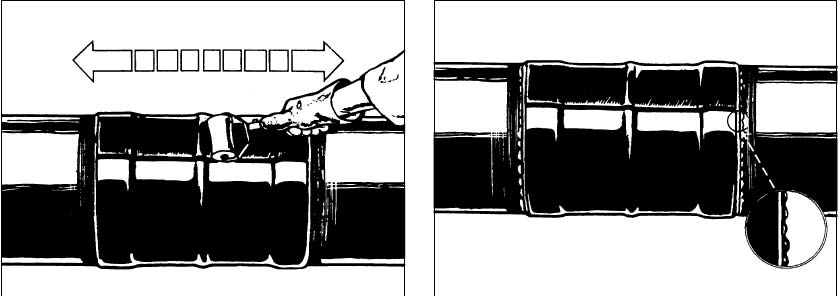

| | 1.11 | Нанесение и усадка манжеты | При усадке участков манжеты примыкающих к защитному полотенцу, пламя горелки следует направлять в сторону заводского полиэтиленового покрытия, не допуская перегрева уретанового покрытия. После завершения усадки следует проверить степень расплавления термоплавко-го адгезива, надавливая пальцем на манжету с небольшим усилием под углом к поверхности трубы. Образовавшиеся складки должны выравниваться самостоятельно после его удаления, рис. 22. Не дав остыть и потерять эластичность и мягкость, манжету прокатать роликом для удаления из-под нее (возможно) оставшегося воздуха, обратив особое внимание на нахлест концов манжеты, зону поперечного или спирального шва и «переход» к заводскому покрытию, рис.23 | Горелка, прикатывающий ролик, перчатки, рулетка, защитное полотенце | ||||||||||||

| | 1.12 | Визуальный и инструмен-тальный контроль качества усаженной манжеты | Провести визуальный и инструментальный контроль качества усадки манжеты по технологи- ческим критериям, приведенным в разделе 7, табл. 4. Нанесение считается качественным, если: - манжета полностью облегает трубу и заводское покрытие, имеет гладкую, ровную поверхность; - через манжету проступает рельеф кромок заводского покрытия, поперечного сварного шва; - по обоим краям манжеты равномерно выступает термоплавкий адгезив (клеевой слой) по всему периметру трубы на несколько миллиметров, рис.24; - нахлест манжеты на заводское и уретановое покрытие составляет нормированную величину: не менее 75 мм для труб диаметром до 530 мм включительно. Провести (в местах, выбранных службой технического контроля) определение величины адгезии усаженных манжет. (Измерение величины адгезии манжеты к стали и к заводскому полиэтиленовому или полиуретановому покрытию следует производить каждый десятый стык нефтепровода). | Дефектоскоп, адгезиметр типа АМЦ 2-20 | ||||||||||||

| | Рис. 1-24 Последовательность операций при нанесении манжеты

|

|||||||||||||||

Контроль качества проведенных работ Таблица 2

Общая минимальная толщина защитных покрытий сварных соединений в зависимости от типов исполнения и диаметра нефтепровода Таблица 3

Потребность в механизмах, оборудовании и инструментах Таблица 4

Потребность в работающих приведена в таблице 5. Таблица 5

3.Требования к качеству и приемке работ. Операционный контроль технологического процесса. Операционный контроль осуществляется в ходе выполнения строительных процессов или производственных операций с целью обеспечения своевременного выявления дефектов и принятия мер по их устранению и предупреждению. Контроль осуществляется измерительным методом (с помощью измерительных инструментов и приборов) или техническим осмотром под руководством прораба (мастера). Качество очистки изолируемых поверхностей проверяют внешним осмотром. На поверхности не должно быть острых выступов, заусениц, задиров, капель металла, шлака. флюса, копоти, грязи, влаги, масла, ржавчины, окалины. При нанесении защитных покрытий следует непрерывно проводить визуальный контроль качества очистки изолируемой поверхности изделий. Следует также проводить визуальный осмотр готового покрытия с целью контроля его состояния, в том числе проверки равномерности и сплошности нанесения изоляции по поверхности стыка. Нанесение манжеты считается качественным если: - манжета полностью облегает трубу и заводское покрытие, имеет гладкую, ровную поверхность без воздушных пузырей, складок и прожогов: - через манжету проступает рельеф сварного шва трубы; - по обоим краям манжеты равномерно выступает клеевой слой на несколько мм по всему периметру трубы; - нахлест манжеты на заводское покрытие составляет не менее 75 мм (симметрично в обе стороны) по всему периметру трубы. Перечень технологических процессов и операций, подлежащих контролю, средства и методы контроля, критерии оценки качества (допускаемые значения параметра) приведены в таблице 6. Таблица 6.

4. Охрана труда, пожарная и промышленная безопасность Термоусаживающиеся полимерные материалы с термоплавким адгезивом не токсичны. Использование ТУМ и защитных покрытий на их основе в интервалах температуры хранения и эксплуатации не требует мер предосторожности. При непосредственном контакте ТУМ защитного покрытия на их основе вредного влияния на организм человека не оказывают. При нанесении праймера необходимо соблюдать меры безопасности при работе с воспламеняющимися жидкостями. Температура самовоспламенения эпоксидной смолы с пластификатором около 390ºС, температура вспышки около 170 ºС. Температура вспышки отвердителя (100-105) ºС. При нанесении праймера следует использовать индивидуальные средства защиты (перчатки, рукавицы, и др.). Каждый работающий должен быть обеспечен спецодеждой и индивидуальными средствами защиты. При нанесении праймера на зону сварного стыка запрещается курение. При попадании праймера на кожу его удаляют марлевым тампоном и промывают теплой водой с мылом. Компоненты праймера должны храниться в герметичной таре. Рабочий персонал, использующий праймер должен проходить периодические медицинские осмотры в порядке, установленном Минздравом РФ. При температурах свыше 130 °С в процессе усадки термоусаживающихся полимерных материалов возможно незначительное выделение окиси углерода, непредельных углеводородов, альдегидов и других токсичных продуктов (класс опасности III). Термоусаживающиеся полимерные материалы экологически безопасны, устойчивы к деструкции в атмосферных условиях и контакте с грунтом. Отходы, образующиеся при проведении изоляционных работ, а именно: упаковка компонентов праймера, ветошь, аппликатор, перчатки подлежат утилизации в специально отведённом месте в соответствии с санитарными правилами СанПиН 2.1.7.1322. Огневые работы производить согласно п.4 общих данных. При производстве работ по монтажу термоусаживающихся манжет необходимо обеспечить пожарную безопасность на участке изоляций. Территорию огораживают сигнальной лентой и устанавливают опознавательные знаки с надписью «Осторожно ведутся огневые работы». В непосредственной близость от производства работ должны находится огнетушители. Охрана окружающей среды На основании предварительно разработанного комплекса мер по сведению к минимуму воздействия на окружающую среду. Подрядчик в течение всего периода строительства принимает меры по обеспечению минимального воздействия на окружающую среду. Организация, выполняющая работы по настоящему проекту: - назначает приказом ответственного за охрану окружающей природной среды на объекте; - сотрудники подрядной организации (ответственное лицо на месте производства работ) перед началом работ обязаны пройти водный инструктаж по охране окружающей среды на объекте производства работ, ознакомиться с Экологической политикой НК «Новый Поток»; несет ответственность за временное хранение, обезвреживание и утилизацию отходов. Ответственность за нарушение природоохранных мероприятий при выполнении строительно-монтажных работ несет Подрядчик. Подрядчик должен осуществлять свою деятельность на основе соблюдения технических условий проекта, программы охраны окружающей среды, всех действующих законодательных и нормативных актов, условий разрешений и согласований, выданных российскими природоохранными ведомствами. Должны учитываться следующие аспекты охраны окружающей среды и факторы воздействия: - минимизация вредных выбросов в атмосферу: - организация сбора и удаления отходов; - сведение к минимуму воздействия шума. Место расположения площадок для временного хранения материалов и образующихся отходов производства при строительстве согласовывается с Заказчиком до начала производства работ. 5. Технико-экономические показатели Основные технико-экономические показатели второго потока строительства

6. Перечень исполнительной документаций

7. Перечень нормативной документаций СП 48.13330.2019 «Организация строительства» СП 51.13330.2011 "СНиП 23-03-2003 Защита от шума" СП 71.13330.2017 "СНиП 3.04.01-87 Изоляционные и отделочные покрытия" СП 72.13330.2016 "СНиП 3.04.03-85 Защита строительных конструкций и сооружений от коррозии" СП 422.1325800.2018 «Трубопроводы магистральные и промысловые для нефти и газа» СП 36.13330.2012 "СНиП 2.05.06-85* Магистральные трубопроводы" СП 86.13330.2014 "СНиП III-42-80* Магистральные трубопроводы"\ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

9.ЛИСТ ОЗНАКОМЛЕНИЯ С ТЕХНОЛОГИЧЕСКОЙ КАРТОЙ

С технологической картой ознакомлен

| № п/п | Дата ознакомления | Ф.И.О., должность сотрудника | Подпись |

| 1 | 2 | 3 | 4 |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |

| | | | |