Файл: Термическое оборудование, использующее прямой способ теплопередачи.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное бюджетное образовательное

учреждение высшего образования

«Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)»

(МГТУ им. Н. Э. Баумана)

Факультет «Машиностроительные технологии» (МТ)

Кафедра «Материаловедение» (МТ8)

Домашнее задание

Вариант № 17

«Термическое оборудование, использующее прямой способ теплопередачи»

Выполнил: Бурова Д.Н.

Группа МТ8-61Б

Проверил: Смирнов А.Е.

Москва 2023г.

Содержание

Классификация печей с прямым способом теплопередачи........................3

Дуговая печь прямого нагрева....................................................................4-5

Печи прямого нагрева работающие за счет сжигания топлива .................5

• Шахтная печь.............................................................................................5-7

• Барабанная печь.........................................................................................7-9

• Туннельная печь.......................................................................................9-10

Список литературы........................................................................................12

Классификация печей с прямым способом теплопередачи

Прямым называют такой способ нагрева, при котором тепло аккумулируется непосредственно в металле, а температура окружающей среды остается ниже температуры металла. Например, нагрев металла при пропускании через него электрического тока (контактный, индукционный) является прямым нагревом.

Стационарный тепловой режим печей прямого нагрева, позволяющий обеспечивать необходимую стабильность предусмотренных технологическим процессом температур, гарантирует очень высокое качество продукции. Использование в этих печах высококалорийного топлива, сжигаемого при малых значениях коэффициента расхода воздуха, позволяет получать высокие температуры при минимальном подогреве воздуха, или даже без подогрева. Как правило, за печами прямого нагрева устанавливают радиационные рекуператоры, позволяющие подогревать вентиляторный воздух до 400 - 420 °C. Однако даже в этом случае отходящие газы имеют температуру 700 - 750 °C.

Печи прямого нагрева главным образом используют для нормализации

, закалки и отжига сортового проката и горячекатаного листа.

В печах прямого нагрева металл не отделен от продуктов сгорания. Такие печи можно использовать, когда контакт между металлом и дымовыми газами допустим. Обычно в этом случае металл, нагреваемый в печах прямого нагрева, далее проходит химическое травление.

В общем случае принято выделять два режима работы печи:

• Конвективный режим работы печи (передача тепла преимущественно конвекцией). Конвекция - процесс передачи теплоты текучей средой, при котором перенос теплоты неразрывно связан с переносом макроскопических объемов самой среды (называемой теплоносителем) между зонами с разными температурами;

• Радиационный режим работы печи (передача тепла преимущественно излучением). Тепловое излучение - процесс переноса теплоты с помощью электромагнитных волн. Интенсивность данного процесса определяется только температурой и оптическими свойствами излучающего тела, при этом внутренняя энергия тела переходит в энергию излучения. Суммарный процесс взаимного испускания, поглощения, отражения и пропускания энергии излучения в системах тел называется лучистым теплообменом или теплообменом излучением.

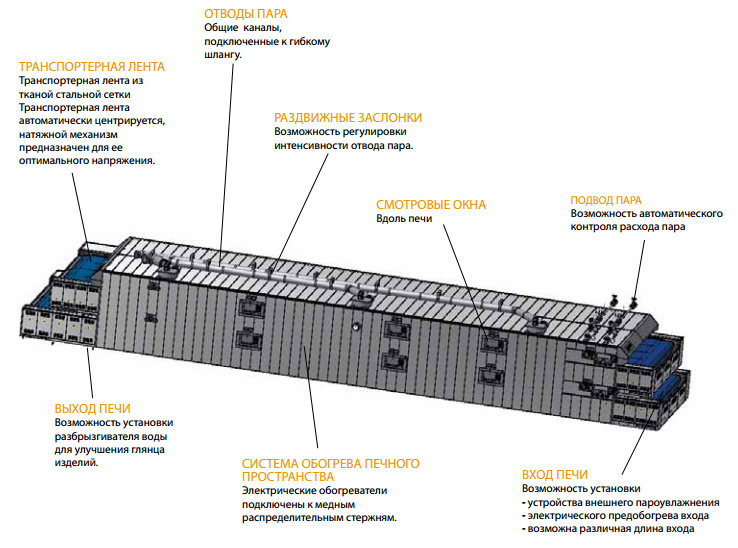

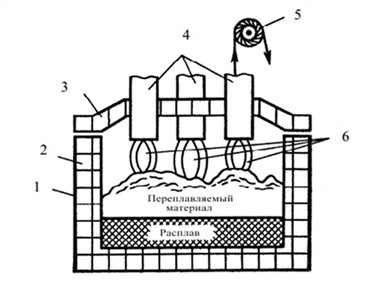

Рис.1 Электродуговая печь прямого действия

Дуговая печь прямого нагрева

Э

лектродуговая печь прямого действия создает дугу между электродом и расплавляемым металлом, за счет чего и происходит плавление. Печи прямого действия применяются в основном для плавки чугуна, стали и тугоплавких сплавов. Температура нагрева в печи достигает 1600 ⁰С. 1-металлический кожух; 2-футеровка; 3-свод; 4-электроды; 5-узел подъёма электродов; 6-дуга (рис.1) . Печь представляет собой футерованный корпус (чаще всего цилиндрический) с металлическим кожухом, который накрывается таким же футерованным сводом. В корпусе имеются смотровые окна и сливное отверстие для расплава. С помощью подъемного механизма, через отверстия в своде в рабочее пространство печи вводятся графитовые стержни (электроды). Электроды с одной стороны подключены к трансформаторным кабелям и находятся над сводом, а другой стороной размещены над металлической шихтой и создают с ней электрическую дугу.

В дуговых печах с прямым принципом действия образование дуги происходит между массой расплавляемого металла и электродами, что способствует быстрому нагреву массы.

Подобные конструкции характеризуются такими особенностями:

-

Наличие контакта между металлом и дугой. -

Высокая испаряемость металла при выплавке. -

Защита свода от излучения. -

Горение дуги в среде разреженного вакуума. -

Используются графитовые электроды с большим сечением. -

Трансформаторы с высокой мощностью. -

Для работы используется трехфазный переменный/постоянный ток.

Производство стали внутри таких установок обеспечивает высокую экономичность процесса выплавки и гарантирует получение стали необходимой марки, которая в полной мере соответствует заявленным характеристикам. Некоторые модели печей оснащены системой водяного охлаждения электродов, что позволяет исключить вероятность перегрева устройств и значительно повышает их производительность. Выплавка в вакууме позволяет создать стабильный температурный режим, постоянный уровень давления в зоне плавки, отличные условия для охлаждения и кристаллизации расплавленной массы.

Печи прямого нагрева работающие за счет сжигания топлива

Шахтные печи, как и барабанные и туннельные, относятся кпечампрямого нагрева, однако высокая температура создается здесь не горячими газами, а за счет сжигания топлива (кокса), входящего в состав шихты. При окислении кокса выделяется большое количество тепла, необходимое для проведения процесса.

Шахтная печь

Шахтные печи получили широкое распространение в цветной металлургии, а также в металлообработке.

И их помощью происходит плавка руды и агломерата для получения таких металлов, как никель, свинец, медь и цинк.

В термической обработке металлов все печки подобного типа можно разделить на основные группы, по характеру выполняемых ими задач:

-

Шахтные печи для цементации и нитроцементации; -

Карбонитрирования; -

Азотирования; -

Обработки после процессов ХТО в защитной или воздушной среде.

Подобные печи обладают весьма солидной мощностью. Для оптимального применения таких агрегатов нужно с особой тщательностью проводить расчеты материалов, погружаемых в них.

Размер кусков шихты или расплавляемого металла не должен превышать 6 – 12 сантиметров, а в отдельных, особо мощных печах, допускается применять образцы до 24 сантиметров. Главное, сопоставлять мощность установки с размером закладываемых частей шихты.

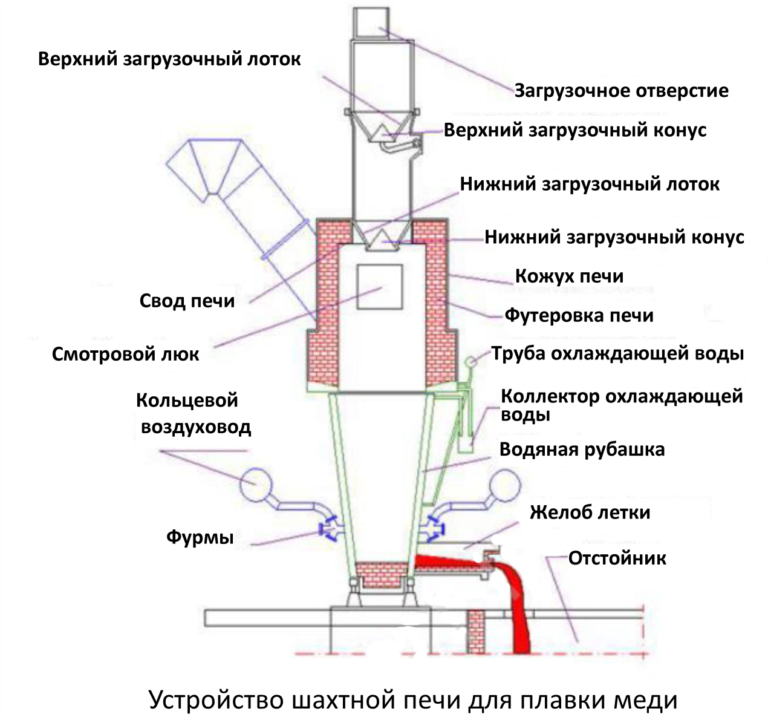

Рис.2

Большинство типовых агрегатов шахтного типа состоит из четырех основных частей (рис.2), это:

-

Блок загрузки материала; -

Блок выгрузки металла; -

Система дымоудаления (дымоход); -

Камера термической обработки (рабочее пространство).

Многие агрегаты с рабочими температурами до 1000 градусов снабжаются вентиляционными устройствами, устанавливаемыми над подом или в районе крышки печи. Они нужны для активного перемешивания газовой среды внутри термической камеры, а также для равномерного быстрого нагрева обрабатываемых изделий или шихты цветных металлов.

Подвергаясь постепенной сушке и нагреву, металл или шихта движутся сверху по направлению к низу установки. В свою очередь, разогретые газы, поднимаются снизу вверх, в противоход продукту, который заложен в подобную печку.

При плавке цветных металлов, внизу печи устанавливается специальная емкость, куда стекает весь расплав, а выработанные агрегатом газы поднимаются наверх.

В работе шахтных печей для термической обработки сталей существуют свои особенности. В них металл не плавится, а подвергается температурной обработке для улучшения прочностных и антикоррозионных характеристик.

Барабанная печь

Барабанными называются печи, через камеру нагрева которых проходит вращающаяся реторта в виде барабана. Корпус и барабан располагаются под небольшим углом к горизонту, таким образом, чтобы при вращении материал пересыпаясь перемещался от загрузочного проёма к разгрузочному, при этом нагреваясь. (рис.3)

В барабанных электропечах можно проводить многие процессы термообработки сыпучих материалов или небольших цилиндрических заготовок: сушку, обжиг, прокалку, закалку (например, дроби) и отпуск.

Большинство печей выполняются проходными и имеют устройства загрузки, воронки для разгрузки. Прокалочные печи часто комплектуются модулями для охлаждения. Модули могут быть воздушного или водяного охлаждения. Проходной принцип действия удобен для встраивания в технологические линии. В процессе термообработки испаряются и возгоняются химические вещества и для их отвода предусмотрены соответствующие патрубки (продувка).

Рис.3. Барабанная печь

Электропечь состоит из опорной рамы, на которую устанавливается корпус и опоры под барабан, чтобы ось печи и барабана совместились. Сама же конструкция устанавливается на специальные стойки, с возможностью изменения угла наклона. Рама стационарно опирается на переднюю опору и закрепляется под нужным углом в задней опоре.

Термокамера и свод состоят из сварного каркаса, изнутри футерованного волокнистой теплоизоляцией. По оси камеры имеется отверстие для прохода реторты.

Конструктивно система нагрева поделена на несколько, независимо управляемых температурных зон.

Барабан изготавливается вальцовкой жаропрочного стального листа в цилиндр. Нужная длина получается свариванием труб по торцам. Места стыковой сварки усиливаются накладками. Поверхности для сопряжения с торцевыми коробами механически обрабатываются. Центральная часть находится в камере нагрева, где и непосредственно происходит нужный процесс. За пределами корпуса на барабан одеваются опорные обода для качения. Обода опираются на вращающиеся ролики, где ещё дополнительно имеются упорные ролики, не позволяющие смещаться по оси. Вращение может производиться от электропривода посредством цепной или зубчатой передачи.

Термообработка материала производится электронагревателями в виде спиралей или зигзагов. Нагреватели размещаются по боковым и на подовой стенке. Коммутируются в группы снаружи каркаса в специальных воздушных каналах, а управляются по сигналу от термопар, подведённых в зону нахождения материала.

В качестве опции предлагается короб для загрузки, который устанавливается на раму, и сопрягается по оси с загрузочным патрубком через гибкие уплотнения. В нём имеется загрузочная воронка или отверстие под лоток шнекового или конвейерного питателя. Также из короба выводится патрубок для отвода продувочного воздуха.

Туннельная печь

Конструкция печь представляет собой кирпичную, либо металлическую камеру вытянутого типа (рис.4). Длина ее может быть различной, в зависимости от выполняемых задач и типа установки. В качестве топлива могут применяться:

-

Твердое топливо (каменный уголь). -

Газообразное топливо. -

Жидкое топливо (мазут).