Файл: Задачами работы в связи с указанной целью являются раскрыть понятия грузовой единицы, пакетирования грузов.docx

Добавлен: 09.11.2023

Просмотров: 48

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Технология формирования грузовой единицы

Введение

С момента приема к перевозке на пункте отправления и до момента выдачи на пункте назначения вся товарная продукция носит название «груз». Перевозки тарно-штучных грузов занимают первое место среди грузовых автомобильных перевозок [1].

Повышение эффективности автомобильных перевозок было и остается ключевой проблемой и задачей при организации транспортного процесса. Именно эти соображения и определили выбор темы работы, целью которой является изучение технологии формирование транспортного пакета.

Задачами работы в связи с указанной целью являются:

- раскрыть понятия грузовой единицы, пакетирования грузов;

- рассмотреть преимущества пакетирования;

- рассмотреть технологию формирования транспортного пакета

Основная часть

Основным способом повышения эффективности перевозки штучных грузов является максимально возможное укрепление грузовых единиц.

Грузовая единица - это некоторое количество грузов, которые погружают, транспортируют, выгружают и хранят как единую массу. Способность грузовых единиц сохранять целостность и первоначальную геометрическую форму в процессе выполнения разнообразных логистических операций достигается пакетированием.

Пакетирование - это операция формирования отдельных штучных грузов единиц в одно укрепленное место - пакет, с применением специальных приспособлений.

Поддон является наиболее распространенным средством пакетирования, имеющим площадку для укладки груза, с надстройками или без них, приспособленное для механизированного перемещения. Пеноблоки на поддонах закрепляют за счет упаковывания в стрейч пленку. Помимо фиксирующих свойств, данная пленка защищает блок от воздействия окружающей среды. За счет нее блоки гораздо лучше сохраняют свой вид.

Пакетирование обеспечивает:

• сохранность продукта на пути движения к потребителю;

• возможность достижения высоких показателей эффективности при выполнении погрузочно - разгрузочных и транспортно - складских работ за счет их комплексной механизации и автоматизации;

• максимальное использование грузоподъемности и вместимости подвижного состава на всех видах транспорта;

• безопасность выполнения погрузочно - разгрузочных и транспортно - складских работ [2].

Технологию формирование транспортного пакета рассмотрим на примере пеноблоков, которые по способу погрузки - выгрузки относятся к штучным грузам.

Пенобетон - легкий и чистый бетон, получаемый в результате твердения раствора, состоящего из цемента, песка и воды, а также пены. Эта пена обеспечивает необходимое содержание воздуха в бетоне и его равномерное распределение во всей массе в виде замкнутых ячеек.

Основная область применения - строительство стен, несущих конструкционные нагрузки, и межкомнатных перегородок, утепление помещений и звукоизоляция строительных поверхностей, а также как противоположная защита строительных объектов и конструкций.

Формирование транспортного пакета

Произведем расчет параметров, необходимых для подготовки груза к перевозке, сформируем транспортный пакет.

Характеристика пенобетонного блока:

Габаритные размеры:

длина, мм – 600

ширина, мм – 200

высота, мм – 300

Масса, кг – 23

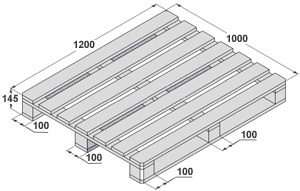

Наиболее удобным вариантом пакетирования данного груза является плоский универсальный поддон 2П04 с размерами (1000х1200х150) мм. Поддон деревянный двухнастильный четырехзаходочный с окнами в нижнем настиле (рисунок 1).

Основные технические параметры плоского поддона 2П04:

Масса брутто не более, кг – 1250

Масса поддона, кг – 31

Грузоподъемность, кг – 1219

Габаритные размеры:

длина, мм – 1200

ширина, мм – 1000

высота, мм – 150

Рисунок 1 – Плоский универсальный поддон 2П04

Согласно ГОСТ 5242-76 [3] масса 1м3 пенобетонного блока должен составить 600 кг ± 5.

Исходя из этого определяем параметры транспортного пакета:

Количество единиц груза в 1 м3:

n = m1м3/mгр, (1)

где mгр – масса пенобетонного блока; mгр = 23 кг;

∑n = 600/23;

∑n = 26

На площадке поддона размещаются 6 (n = 6) пенобетонных блока (рисунок 2).

| | | ||

| | | | |

Рисунок 2 – Размещение пенобетонных блоков на поддоне

Количество ярусов груза на поддоне определяется по формуле:

N = CEILING (∑n/n), (3)

где CEILING – функция возвращающая ближайшее большее целое значение;

N = CEILING (26/6);

N = 5

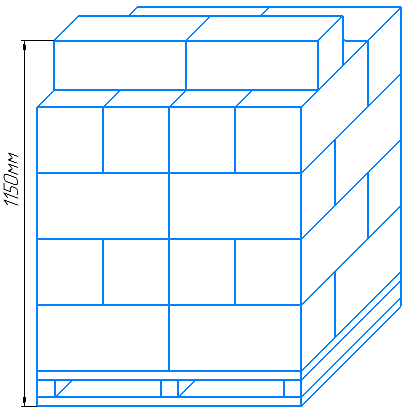

Габаритные размеры сформированного транспортного пакета (рисунок 3) составляют:

длина, мм – 1200

ширина, мм – 1000

высота, мм – 1150

Масса сформированного пакета определяется по формуле:

Mпак = m1м3+mпод, (4)

Mпак = 600+31;

Mпак = 631 кг

Рисунок 3 – Схема укладки груза на поддон

Получаем 4 яруса по 6 пеноблоков и 1 ярус (верхний) – 2 пенеблока.

Вывод

Повышение эффективности автомобильных перевозок было и остается ключевой проблемой и задачей при организации транспортного процесса.

Основным способом повышения эффективности перевозки штучных грузов является максимально возможное укрепление грузовых единиц. В данной работе рассмотрена технология формирования транспортного пакета на примере пенобетонных блоков, относящихся к штучным грузам.

Список использованной литературы

1. Грузовые автомобильные перевозки: Учеб. пособие для студ. высш. учеб. заведений / А. Э. Горев. — 5-е изд., испр. — М.: Издательский центр «Академия», 2008. — С. 77-80 (288 с.).

2. Гаджинский, А. М. Логистика: учебник для высших учебных заведений по направлению подготовки "Экономика" / А. М. Гаджинский. – М.: Дашков и Кº, 2013. – 420 с.

3. ГОСТ 5742-76 "Изделия из ячеистых бетонов теплоизоляционные" (от 01.01.1977).