Файл: 2. 2 Разработка технологического процесса восстановления детали.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 38

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.2 Разработка технологического процесса восстановления детали

2.2.1 Назначение, устройство и работа муфты сцепления автомобиля

ЗиЛ 431410

Муфта сцепления служит для кратковременного отсоединения двигателя от трансмиссии при торможении автомобиля и переключении передач, а также для плавного соединения двигателя с трансмиссией при трогании автомобиля с места и после переключения передач.

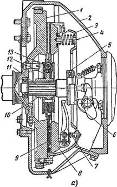

Муфта сцепления ЗИЛ-431410 сухая, однодисковая, постоянно замкнутая с пружинным нажимным механизмом и гасителем крутильных колебаний. Она состоит из кожуха с нажимным диском и пружинами, ведомого диска с гасителем крутильных колебаний и механизма управления. Кожух прикреплен болтами к маховику коленчатого вала двигателя. Ведомый диск с прикрепленными к нему фрикционными накладками установлен между маховиком и нажимным диском.

Выключение муфты производится давлением ноги на педаль. При этом усилие через выжимной упорный шарикоподшипник передается на кожух. Между кожухом и нажимным диском установлены шестнадцать пружин, через которые давление передается нажимному диску. Нажимной диск прижимает ведомый диск к маховику двигателя. Вследствие этого ведомый диск начинает вращаться вместе с маховиком, передавая крутящий момент от коленчатого вала двигателя на первичный вал коробки передач. Вместе с ведомым диском вращаются также нажимной диск и прикрепленный к маховику кожух. Крутящий момент от кожуха на диск передается через четыре пары пружинных пластин. Пластины одним концом прикреплены к кожуху, а другим - к нажимному диску, они обеспечивают жесткую связь кожуха с нажимным диском и вместе с тем дают возможность нажимному диску перемещаться по валу в осевом направлении.

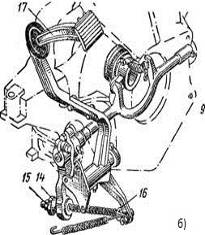

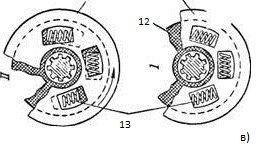

Р

исунок 1.

исунок 1. Муфта сцепления автомобилей ЗИЛ-431410 (а), механизмы управления муфтой (б) и схема работы гасителя крутильных колебаний (в): 1 - маховик, 2- картер, 3- кожух, 4- нажимная пружина, 5 -выжимной упорный шарикоподшипник, 6 - отводка, 7- рычаг выключения, 8 - нажимной диск, 9-ведомый диск, 10 - ступица ведомого диска, 11 - первичный вал коробки передач, 12 - диск гасителя, 13 - пружина гасителя крутильных колебаний, 14 - регулировочная (сферическая) гайка. 15 - контргайка, 16 - тяга. 17 - педаль муфты сцепления.

При выключении муфты нажимной диск отходит от ведомого диска под воздействием четырех рычагов, которые шарнирно укреплены в проушинах диска и связаны с кожухом пальцами, установленными на игольчатых подшипниках. Гаситель крутильных колебаний способствует плавному включению муфты и предохраняет силовую передачу от резких изменений скоростей, возникающих при переменных режимах работы двигателя. Он состоит из дисков и восьми пружин. Диски приклепаны к ступице. В прямоугольных вырезах дисков установлены в сжатом состоянии пружины, соединяющие ступицу с ведомым диском. Когда муфта выключена, прорези диска и дисков гасителя совпадают. При движении автомобиля (муфта включена) возникающие на его валах крутильные колебания вызывают сжатие пружин и угловые смещения диска относительно дисков и ступицы. Возникающие между этими деталями силы трения способствуют гашению колебаний. Выжимной упорный шарикоподшипник отводки муфты имеет постоянную смазку и в процессе эксплуатации ухода не требует. Также не требуется эксплуатационная регулировка рычагов. Это повышает эксплуатационные качества муфты.

Таблица 1 - Химический состав стали 35 ГОСТ 1050-78

| Наименование и марка материала | Химический элемент и его процентное содержание, % | ||||||

| C | Si | Cr | Mn | Ni | Cu | P | |

| Сталь 35 | 0,35 | 0,37 | до 0,20 | 0,8 | 0,4 | до 0,4 | до 0,038 |

2

.2.2 Выбор способов восстановления детали

.2.2 Выбор способов восстановления деталиМуфта сцепления как и любые механизмы, подвержены износу. А, учитывая состояние наших дорог, износу быстрому. Поэтому, муфты цсепления, как и

любые другие механизмы, нуждаются в замене и ремонте.

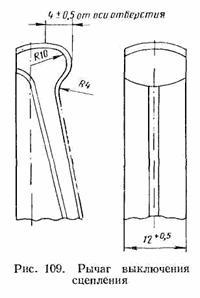

Основные дефекты рычага выключения сцепления:

Таблица 2 – Способы восстановления детали

| Дефекты | Размеры | Заключение | |

| Номинальный | Допустимый размер без ремонта | ||

| Трещины | - | - | Трещины длинной до 5 мм заварить |

| Износ отверстий под игольчатый подшипник | 11,42-11,47 | 11,47 | При размере более 11,47 мм шлифовать под ремонтный размер |

| Износ сферической поверхности рычага | 2,10 | Просвет по шаблону до 1мм | При просвете более 1 мм наплавлять |

| Износ торцов | 11,50-11,80 | 11,40 | При размере менее 11,40 наплавлять |

При эксплуатации автомобиля необходимо периодически проверять уровень в бачке, питающем жидкостью гидравлический привод сцепления. Если уровень окажется меньше нормы, то его обязательно следует восстановить, долив тормозной жидкости. Пониженный уровень жидкости или неправильная регулировка сцепления может привести к тому, что передачи на вашем автомобиле будут включаться с огромным усилием или вообще включаться не будут. Но износ накладок ведомого диска оказался настолько велик, что теперь он не зажимается между маховиком и нажимным диском с должным усилием, и пробуксовывая не передает крутящий момент от двигателя к трансмиссии. Описанное явление имеет и свое название - сцепление пробуксовывает, затем на третьей и так далее. Замена ведомого диска сцепления требуется после 80 тыс. км. пробега и более.

2.2.3 Схема технологического процесса

В этом подразделе будет отображена схема технологического процесса устранения группы дефектов рычага выключения сцепления автомобиля ЗиЛ 421410

| Номер операции | Дефект | Способ устранения дефекта | Наименование и содержание операции | Технологическая база |

| 1 | 1 Износ сферической поверхности рычага | Наплавка | Шлифование | Торцевая поверхность |

| Подготавливаем рабочую поверхность рычага к наплавке | ||||

| 2 | | | Наплавка | Торцевая поверхность |

| Наплавляем рабочую поверхность рычага | ||||

| 3 | | | Шлифование | Торцевая поверхность |

| Шлифуем рабочую поверхность до номинального размера | ||||

| 1 | 2 Износ отверстий под игольчатые подшипники | Шлифовать | Шлифование | Торцевая поверхность |

| Шлифовать изношенные отверстия под игольчатые подшипники до ремонтного рвзмера. |

.3 Разработка операций по восстановлению детали.

.3 Разработка операций по восстановлению детали. 1. Шлифование 015

Шлифовать сферическую поверхность головки рычага выключения сцепления.

Материал - Сталь 35

Оборудование – кругло-шлифовальный станок 3151

Инструмент – шлифовальный круг марки : ПП 500х50х305 24А 10-П С2 К5

35 м/с А 1кл ГОСТ 2424 -83

Размер производственной партии – 200 шт.

Условия обработки – особых условий обработки не требуется.

| № перехода | Содержание перехода |

| 1 | Шлифовать рабочую поверхность головки рычага выключения с  цепления до заданного размера цепления до заданного размера |

| 2 | Проверить размер |

Принимаем основное время на шлифование сферической головки рычага выключения сцепления для подготовки к наплавки – 1 минуту на одну деталь, на 4 детали – 4 минуты.

2. Наплавка

Наплавляем подготовленную сферическую поверхность рычага выключения сцепления.

Материал - Сталь 35

Оборудование – горелка для газопорошковой наплавки ГН-2

Материал - проволока ППс-ТМВ3 10ГСНЮТ;

газ – смесь ацетилена и кислорода.

| № перехода | Содержание перехода |

| 1 | Установить рычаг на сварочном столе в тисах |

| 2 | Произвести наплавку сферической поверхности рычага |

| 3 | После наплавки дать детали остыть до комнатной температуры |

Принимаем основное время на наплавку сферической головки рычага выключения сцепления исходя из разряда сварщика – 5 минут на одну деталь, на 4 детали – 20 минут.

3. Шлифование 015

Шлифовать сферическую поверхность головки рычага выключения сцепления.

Материал - Сталь 35

Оборудование – кругло-шлифовальный станок 3151

Инструмент – шлифовальный круг марки : ПП 500х50х305 24А 10-П С2 К5

35 м/с А 1кл ГОСТ 2424 -83

Размер производственной партии – 200 шт.

Условия обработки – шлифуем сферическую поверхность рычага до номинального размера 2,10 мм

П

ринимаем основное время на шлифование сферической поверхности рычага выключения сцепления после наплавки до номинального размера 2,10 мм – 1 минуту на одну деталь, на 4 детали – 4 минуты.

ринимаем основное время на шлифование сферической поверхности рычага выключения сцепления после наплавки до номинального размера 2,10 мм – 1 минуту на одну деталь, на 4 детали – 4 минуты.