ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 33

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

| 1 | Задание на проектирование | 3 |

| 2 | Введение | 4 |

| 3 3.1 32 3.3 | Кинематический расчет привода и выбор электродвигателя Выбор электродвигателя и определение требуемой мощности на рабочем звене привода Определение передаточного числа привода Силовые и кинематические параметры валов привода | 30 30 31 32 |

| 4 4.1 4.2 4.3 | Расчет передач Расчет цилиндрической прямозубой передачи Расчет цилиндрической косозубой передачи Расчет цепной передачи | 34 34 36 39 |

| 5 | Определение нагрузок валов редуктора | 41 |

| 6 | Проектный расчёт валов редуктора | 42 |

| 7 | Конструктивные размеры шестерни и колеса | 42 |

| 8 | Конструктивные размеры корпуса редуктора | 43 |

| 9 | Первый этап компоновки редуктора | 44 |

| 10 | Проверка долговечности подшипников | 44 |

| 11 | Проверка прочности шпоночных соединений | 44 |

| 12 | Проверочный расчет валов | 45 |

| 13 | Выбор муфт | 46 |

| 14 | Посадки зубчатых колес и подшипников | 47 |

| 15 | Выбор сорта масла | 47 |

| 16 | Описание сборки редуктора | 47 |

| | Список использованной литературы | 48 |

-

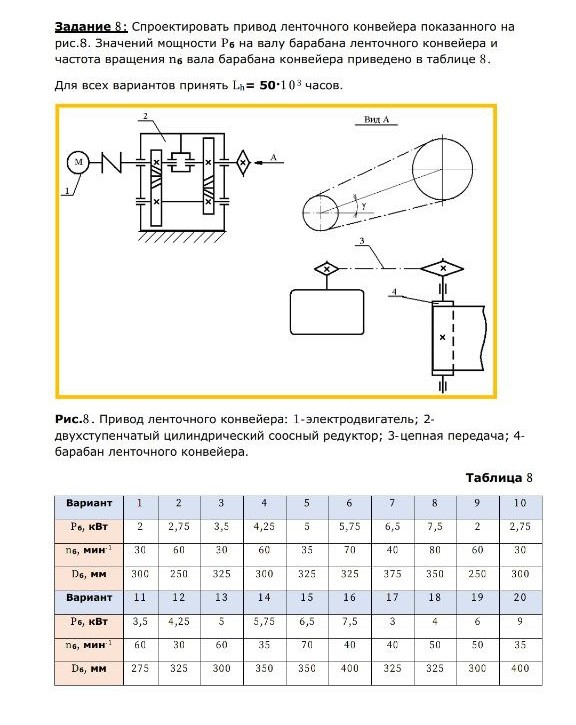

Задание на проектирование.

Спроектировать соосный двухступенчатый редуктор, для привода ленточного конвейера. Привод нереверсивный.

Исходные данные:

Мошность Р4=2 кВт;

Частота врашения n4=30 мин-1;

Диаметр барабана Dб=300 мм;

Срок службы h=50 · 103 часов.

Рис 1.1 Кинематическая схема редуктора.

-

Электродвигатель -

Муфта -

Редуктор -

Цепная передача -

Барабан конвейера

I. ВВЕДЕНИЕ

1.1. Ленточный конвейер

Конвейер (англ. conveyer, от convey — перевозить), транспортёр, машина непрерывного действия для перемещения сыпучих, кусковых или штучных грузов.

Привод ленточного конвейера – электромеханическое устройство для приведения в действие конвейеров. Назначение привода - создать тяговое усилие на приводном барабане с целью обеспечения определенной скорости движения ленты с транспортируемым грузом, как в момент пуска конвейера, так и в стационарном режиме.

Наиболее надежным и конструктивно простым для ленточных конвейеров общего назначения и, в частности, для химической и пищевой промышленности, является однобарабанный привод ленточного конвейера. При выборе типа редуктора для привода рабочего органа (устройства) необходимо учитывать множество факторов, важнейшими из которых являются: значение и характер изменения нагрузки, требуемая долговечность, надежность, КПД, масса и габаритные размеры, требования к уровню шума, стоимость изделия, эксплуатационные расходы. Из всех видов передач зубчатые передачи имеют наименьшие габариты, массу, стоимость и потери на трение. Коэффициент потерь одной зубчатой пары при тщательном выполнении и надлежащей смазке не превышает обычно 0,02-0,03. Зубчатые передачи в сравнении с другими механическими передачами обладают большой надежностью в работе, постоянством передаточного отношения из-за отсутствия проскальзывания, возможностью применения в широком диапазоне скоростей и передаточных отношений. Эти свойства обеспечили большое распространение зубчатых передач; они применяются для мощностей, начиная от ничтожно малых (в приборах) до измеряемых десятками тысяч киловатт.

Электромеханический привод ленточного конвейера состоит из электродвигателя и механической части, состоящей из редуктора и при необходимости открытой передачи. В ленточных конвейерах общего назначения в основном применяются асинхронные с повышенным пусковым моментом электродвигатели, типа 4А. Данный электродвигатель имеет высокую надежность, относительно низкую стоимость, простоту в эксплуатации и обеспечивает нормальный пуск привода при условии Мпуск/Мном ≥ 1,5-1,8.

В зависимости от назначения конвейера, производительности, эксплуатационных требований привод ленточного конвейера проектируется в разной конструктивной интерпретации с точки зрения расположения, оптимальности, экономичности. Редукторы в приводе обычно применяют зубчатые цилиндрические двухступенчатые (рис.7.1), при установке привода, где двигатель располагается вдоль оси конвейера, применяют зубчатые коническо-цилиндрические редукторы

Технико-экономическая характеристика. Эффективность использования К. в технологическом процессе любого производства зависит от того, насколько тип и параметры выбранного К. соответствуют свойствам груза и условиям, в которых протекает технологический процесс. К таким условиям относятся: производительность, длина транспортирования, форма трассы и направление перемещения (горизонтальное, наклонное, вертикальное, комбинированное); условия загрузки и разгрузки К.; размеры груза, его форма, удельная плотность, абразивность, кусковатость, влажность, температура и пр.; ритм и интенсивность подачи, а также различные местные факторы.

Производительность Q любого К. при перемещении штучных грузов массой G кг со скоростью υ м/сек определяется по формуле:

где а — расстояние между грузами на К. в м. При перемещении сыпучих или жидких грузов

где γ — коэффициент степени заполнения ёмкости грузом; l — объём ёмкости в л, в которой перемещается груз; ѱ— объёмная масса в т/м3; υ — скорость в м/сек; а — расстояние между ёмкостями на К. в м.

Приведённые выражения показывают, что как производительность К., так и определяющие её параметры (

, а, F идр.) не зависят от расстояния, на которое перемещается груз. В этом состоит основное преимущество машин непрерывного действия, к которым относятся К., перед машинами цикличного действия (например, подъёмными кранами, автомашинами, вагонетками и др.).

Степень технического совершенства К. определяется удельным расходом мощности KN:

где Nq — мощность в квт; Q — производительность в т/ч.

Высокая производительность, простота конструкции и сравнительно невысокая стоимость, возможность выполнения на К. различных технологических операций, невысокая трудоёмкость работ, обеспечение безопасности труда, улучшение его условий — всё это обусловило широкое применение К. во всех областях народного хозяйства: в чёрной и цветной металлургии, машиностроении, горной, химической, пищевой и др. отраслях промышленности. В промышленном производстве К. являются неотъемлемой составной частью технологического процесса. К. позволяют устанавливать и регулировать темп производства, обеспечивать его ритмичность. Являясь основным средством комплексной механизации и автоматизации транспортных и погрузо-разгрузочных процессов, и поточных технологических операций, К. вместе с тем освобождают рабочих от тяжелых и трудоемких транспортных и погрузочно-разгрузочных работ, делают их труд более производительным. Широкая конвейеризация составляет одну из характерных черт развитого промышленного производства. Это объясняется тем, что внедрение загрузочных и разгрузочных, дозировочных, счетных и взвешивающих автоматов, автоматических очищающих и смазывающих устройств, разнообразной контрольной, защитной и блокировочной аппаратуры, средства автоматического управления невозможно без применения К. как одной из основных машин, комплектующих систему автоматизированного производства. О применении К. см. также в статьях Механизация производства, Автоматизация производства, Конвейерная сборка, Пневматический транспорт.

Технико-экономическая эффективность использования винтовых конвейеров определяется их неотъемлемыми качествами: довольно простой конструкцией, относительно невысокой стоимостью изготовления,

компактностью в поперечном сечении, возможностью герметизации желоба, удобством загрузки и разгрузки, простотой обслуживания в процессе эксплуатации, возможностью использования на открытых площадках в любое время года.

Эти качества определили широкое применение винтовых конвейеров в разных отраслях производства, несмотря на некоторые их недостатки. К недостаткам можно отнести ограниченность длины транспортирования, относительно большую энергоемкость, необходимость равномерной подачи груза, возможность наматывания на винт и заклинивание его посторонними предметами, повышенный износ деталей шнеков, особенно при транспортировании абразивных материалов.

Горизонтальный конвейерсостоит из желоба, в котором вращается винт;вал винта поддерживается двумя концевыми подшипниками и промежуточными подвесными подшипниками. Привод конвейера включает электродвигатель, редуктор и две муфты. При вращении винта в направлении стрелки на транспортируемый груз действуют поперечные составляющие сил давления винтовых лопастей на перемещаемый груз и сил трения этого груза о лопасти, в результате чего центр массы груза смещается влево. Возникающий при этом момент силы тяжести груза относительно центра винта препятствует дальнейшему вращательному движению груза, и последний перемещается вдоль оси конвейера в направлении транспортирования, как гайка вдоль винта, а затем высыпается из разгрузочного отверстия.

1.2. Открытые передачи

Ременная передача относится к передачам трением с гибкой связью и может применяться для передачи движения между валами, находящимися на значительном расстоянии один от другого. Она состоит (рис.1,2,1) из двух шкивов (ведущего, ведомого) и охватывающего их ремня. Ведущий шкив силами трения, возникающими на поверхности контакта шкива с ремнем вследствие его натяжения, приводит ремень в движение. Ремень в свою очередь заставляет вращаться ведомый шкив. Таким образом, мощность передается с ведущего шкива на ведомый.