ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 31.12.2021

Просмотров: 257

Скачиваний: 5

Лабораторна робота №1

Підготовка агрегатних верстатів до експлуатації

Мета роботи: ознайомитись з послідовністю введення агрегатних верстатів у експлуатаційний режим; засвоїти методику та отримати навички практичного виконання основних операцій з підготовки верстата до експлуатації.

Обладнання, пристрої, інструменти: фрезерний широкоуніверсальний верстат з ЧПК мод. 6А76ПФ2, зразкова оправка з контрольною лінійкою, магнітний стояк, індикатор годинникового типу, шляховий перемикач, щуп для вимірювання зазору в напрямних, манометр, термометр, лінійка, секундомір, гайкові ключі, викрутка, кондукторна втулка.

1.1. Теоретичні відомості

1.1.1. Основні заходи з монтажу агрегатних верстатів

та автоматичних ліній

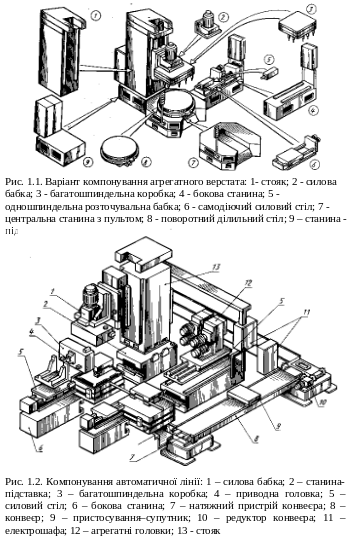

Агрегатні верстати і автоматичні лінії на їх основі компонуються зі спеціальних та уніфікованих деталей та вузлів (рис.1.1, 1.2) [7].

Після транспортування та монтажу нових агрегатних верстатів або після ремонту верстатів, що вже експлуатувались, необхідно перевірити точність взаємного розташування їх вузлів та деталей (станин, пристроїв і силових вузлів) [9]. Схеми і методи перевірки геометричної точності машин, в тому числі і агрегатних верстатів, регламентуються стандартами та наводяться у паспортній документації до машини [9].

В якості прикладу на рис. 1.3 наведена схема перевірки неперпендикулярності осі шпинделя фрезерної бабки агрегатного верстата до напрямних силового столу [9]. Для перевірки у отвір шпинделя бабки 3 установлюють зразкову циліндричну оправку із закріпленою на її торці контрольною лінійкою 5. На лінійці установлюється магнітний стояк з індикатором 4 годинникового типу, вимірювальний штифт якого торкається бокової поверхні напрямних столу 1 і є перпендикулярним до них. Повзун столу 2 разом із фрезерною бабкою переміщується на довжину 300 мм, при цьому за шкалою індикатора визначається максимальне відхилення стрілки. Далі повзун повертається у вихідне положення, а оправка з лінійкою, стояком та індикатором повертаються навколо осі оправки на 180º. Повзун переміщується у протилежний бік на 300 мм, за шкалою індикатора фіксується максимальне відхилення стрілки. Найбільше з двох отриманих відхилень стрілки індикатора і буде фактичним відхиленням від перпендикулярності.

Якщо змонтований агрегатний верстат входить до складу автоматичні лінії [14], що додатково включає технологічне обладнання іншого призначення, а також підйомно-транспортні пристрої (автооператори, промислові роботи, тактові столи, конвеєри, транспортери, пристосування-супутники), то після установки всього обладнання та пристроїв лінії необхідно перевірити точність їх взаємного розташування.

1.1.2.

Загальна послідовність введення

агрегатного верстата

в експлуатаційний режим

Весь процес підготовки агрегатного верстата до експлуатації містить чотири основні етапи [9].

Етап 1. Попередня обкатка верстата в автоматичному режимі

Перед обкаткою, згідно із картою налагодження, на стояку, станинах, столах і інших базових вузлах верстата закріплюють електричні, гідравлічні та пневматичні упори – планки, кронштейни, важелі, - що натискають на штовхачі шляхових перемикачів (в електромеханічних приводах), на золотники гідро- і пневморозподільників (в гідравлічних і пневматичних приводах) і забезпечують подачу відповідних команд на зміну режиму механічної обробки або початок нового переходу циклу роботи верстата.

Після цього верстат вмикається в роботу у автоматичному режимі. Проводиться його обкатка без інструмента протягом 5 – 10 хв, під час якої контролюється правильність виконання всіх переходів циклу обробки. При необхідності положення упорів регулюється.

Етап 2. Обкатка верстата в ручному режимі

На даному етапі обкатки без ріжучого інструмента робочий цикл обробки відтворюється наладчиком в ручному режимі керування верстатом з центрального або дистанційного пульта. Як і на попередньому етапі, протягом 5 – 10 хв перевіряється правильність виконання команд, точність відтворення заданих у карті налагодження величин ходів та швидкостей переміщення виконавчих елементів верстата (контролюються за допомогою секундоміра і лінійки).

Необхідно переконатись у відсутності витікань робочої рідини через ущільнення штоків гідроциліндрів, з’єднання трубопроводів, стики гідропанелей, фланці, кришки, маслопокажчики і якщо потрібно – здійснити їх додаткову герметизацію [8, 10].

При рівномірних переміщеннях виконавчих елементів гідропривода верстата коливання тиску в системі на всій довжині ходу не повинні перевищувати 0,3 - 0,7 МПа [9].

На поверхнях напрямних базових вузлів повинна бути відчутною масляна плівка, яка запобігає ривкам виконавчих елементів при початку переміщення їх з місця і при перемиканнях з робочої на прискорену подачу.

Температура підшипників приводів верстата після обкатки не повинна перевищувати 50 ºС.

Перевіряється

фактична величина зазору в напрямних

силових вузлів, оптимальна величина

якого для агрегатних верстатів дорівнює

0,04 мм. Зазор вимірюється за допомогою

щупа товщиною 0,04 мм, який повинен

закушуватись між поверхнею напрямних

та встановлювальною поверхнею виконавчого

елемента на довжину до 30 мм. На рис. 1.4

представлені схеми регулювання зазору

в напрямних, який залежно від їх

конструкції змінюється шляхом переміщення

клина 1 при обертанні гвинта 2 (див.

рис.1.4, а) або шляхом затягування чи

послаблення болта 4 кріплення притискної

планки 3 (див. рис. 1.4, б).

Етап 3. Установлення та перевірка ріжучого інструмента

В шпинделях або тримачах установлюється та закріплюється необхідний для обробки ріжучий інструмент.

Якщо оброблювані поверхні заготовки розташовуються на різній висоті відносно її базової горизонтальної поверхні (рис. 1.5) необхідно відрегулювати виліт інструментів таким чином, щоб їх вершини при підведенні торкнулись вказаних поверхонь одночасно (виконання даної вимоги сприяє підвищенню продуктивності обробки [1]).

У

випадках коли під час обробки необхідно

застосовувати кондукторні плити або

втулки, що забезпечують додаткове

направлення інструмента і запобігають

його уведенню [12] (рис. 1.6), - обов’язковою

є перевірка точності їх установки на

базових вузлах. При проходженні

інструмента скрізь отвори кондукторів

він не повинен заклинюватись або

затримуватись.

Після завершення установлення інструмента верстат запускають в роботу у автоматичному режимі на холостих ходах і після 10-ти хвилинної обкатки перевіряють надійність кріплення, відсутність перекосів, заїдань і перегрівів інструмента.

Етап 4. Остаточна обкатка верстата з установленим різьбонарізним інструментом

Перед початком остаточної 30-ти хвилинної обкатки згідно із картою налагодження установлюють упори „Вихідне положення” та „Реверс”, а також блокувальні упори в лічильному механізмі, необхідні для автоматизованої обробки різьбонарізним інструментом. Наприклад, упор „Вихідне положення” визначає точку початку і закінчення робочого циклу переміщення інструмента. При підході виконавчого елемента верстата до упору „Реверс” подається команда на зміну напрямку обертання інструмента і завершення етапу різьбонарізання [9]. Блокувальні упори захищають привод верстата від поломок при перевантаженнях під час обробки, а також при взаємодії інструмента з передбачуваною або з непередбачуваною жорсткою перешкодою. У таких випадках упор спрацьовує і відключає електродвигун привода від електроживлення. При цьому від моменту спрацьовування системи захисту до повної зупинки, шпинделі верстата повинні зробити не більше 1 – 2 повних обертів.

Для гідравлічного або пневматичного привода різьбонарізного вузла необхідно відрегулювати швидкість ходів виконавчих елементів, положення упорів та пристрій гальмування вузла при підході до граничних положень.

Під час обкатки різьбонарізного вузла згідно із циклом перевірити надійність перемикань, роботу змащувального насоса, безвідмовність подачі мастила до інструмента.

1.2. Хід роботи

1. Ознайомитись із призначенням агрегатних верстатів та автоматичних ліній, їх компонуванням, заходами з монтажу та перевірки точності взаємного розташування деталей та вузлів. Вивчити загальну послідовність введення агрегатного верстата в експлуатаційний режим, заходи з перевірки верстата.

2. За схемою на рис. 1.3 та наведеною у розд. 1.1.1 методикою, з використанням зразкової оправки, контрольної лінійки, магнітного стояка та індикатора годинникового типу перевірити неперпендикулярність осі шпинделя фрезерного широкоуніверсального верстата з ЧПК мод. 6А76ПФ2 та напрямних його столу.

3. У визначених положеннях, згідно із картою налагодження, виданою викладачем, установити шляхові перемикачі (електричні упори), що обмежують переміщення столу верстата і обкатати останній протягом 5 – 10 хв в автоматичному режимі. Під час обкатки переконатись у безвідмовній роботі столу та надійності спрацьовуванні перемикачів.

4. За допомогою секундоміра і лінійки перевірити відповідність заданих у карті налагодження та фактичних швидкості та величини переміщення столу верстата.

5. Проконтролювати щупом оптимальність зазору у напрямних столу верстата, при необхідності відрегулювати зазор.

6. В шпинделі верстата за допомогою перехідників установити ріжучий інструмент - свердло, а на столі у положенні визначеному картою налагодження закріпити кондуктор. Перевірити правильність установлення інструмента та кондуктора. При необхідності відкоригувати її.

1.3. Зміст звіту

Навести послідовність проведених перевірок та отримані кількісні дані. За результатами перевірок зробити висновки.

1.4. Контрольні запитання

1. Що називають агрегатним верстатом та автоматичною лінією?

2. Які основні уніфіковані вузли входять до їх складу?

3. Які умови та вимоги повинні бути дотримані під час їх монтажу?

4. За допомогою яких інструментів та пристосувань проводиться перевірка точності взаємного розташування вузлів агрегатного верстата?

5. Яка послідовність перевірки неперпендикулярності осі шпинделя до напрямних столу агрегатного верстата?

6. Які етапи містить послідовність введення агрегатного верстата в експлуатаційний режим, який їх основний зміст?

7. Що таке електричні, гідравлічні та пневматичні упори, де і як вони установлюються?

8. Як перевірити зазор в напрямних силових вузлів агрегатних верстатів?

9. Як перевірити робочу температуру підшипників шпинделя верстата, які вимоги під час її перевірки повинні бути дотримані?

10. Якими є вимоги нормальної роботи гідросистеми верстата?

11. Як перевіряється фактичне значення величини переміщення і подачі столу верстата?

12. Для чого на поверхні напрямних станини верстата наноситься масляна плівка?

13. Для чого служать кондукторні втулки та плити? Як їх правильно установити?

14. Як вивіряється положення інструмента відносно поверхонь заготовки, розташованих на різній висоті, відносно її базової поверхні?

15. Які вимоги повинні бути дотримані під час і після обкатки верстата разом з установленим інструментом?

16. Яке призначення упорів „Вихідне положення” та „Реверс”, а також блокувальних упорів в лічильному механізмі? Які основні вимоги їх нормального спрацьовування?