ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 160

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

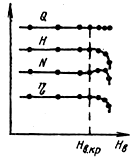

Рис. 6.21. Срывные характеристики лопастного насоса.

Насос настраивается на определенный режим в замкнутой циркуляционной установке с герметичным баком-водосборником. По мере искусственного изменения давления на поверхности жидкости в водосборнике фиксируются давление (вакуум) во всасывающем патрубке, эффективная мощность, напор и расход насоса. По достижении критического давления во всасывающем патрубке и соответствующих этому давлению величин ∆hкр и НВ.КР напор и эффективная мощность насоса начинают резко понижаться, что и свидетельствует о наступлении кавитации.

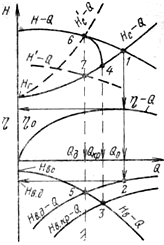

Если в паспорте насоса дана характеристика НВ.Д – Q, то проверка отсутствия кавитации производится следующим образом (рис. 6.22).

Рис. 6.22. Проверка отсутствия кавитации.

Наложением расчетной напорной характеристики внешней сети НС – Q на действительную напорную характеристику насоса определяется ожидаемый рабочий режим (точка 1) и соответствующая этому режиму величина (точка 2). Кавитация отсутствует при соблюдении условия:

(6.26)

(6.26)При несоблюдении условия, как это имеет место в случае, показанном на рис. 6.22, насос будет работать в кавитационном режиме с производительностью QKP, определяемой по точке пересечения 3 кривой НВ.KP – Q вакуумметрической характеристикой всасывающего трубопровода НВ – Q. На напорной характеристике H – Q появляется срывная ветвь (показана пунктиром) и действительный режим наcoca будет определяться точкой пересечения 4 характеристики внешней сети со срывной ветвью. Точка пересечения 5 определяет границу допустимых производительностей насоса в заданных условиях QД превышение которой переводит насос в кавитационный режим.

Перевод насосав режим с производительностью QД, может быть обеспечен только изменением конструкции всасывающего трубопровода. Это наиболее эффективно достигается изменением высоты всасывания наcoca. Предельному случаю, когда точка 2 и производительность являются также и границей допустимых производительностей, исключающих кавитацию, соответствует допустимая высота всасывания насоса. Она определяется с учетом следующим образом:

(6.27)

Если производительность QД, определяемая точкой 5, достаточна для заданных условий эксплуатации насоса, то устранение кавитации может быть достигнуто использованием одного из способов регулирования рабочего режима без изменения высоты всасывания - дросселированием на нагнетании с переводом рабочего режима в точку 6 или искусственным понижением напорной характеристики внешней сети в точке 7.

Стойкость насоса к кавитационным явлениям С.С.Рудневым предложено оценивать параметром кавитационного подобия, называемым кавитационным коэффициентом быстроходности:

(6.28)

(6.28)где: Qm - расход насоса в режиме максимального к.п.д., м3/с;

n - частота вращения, об/мин;

ΔhКР- критический кавитационный запас, м.

Для обычных насосов величина С составляет 800-1000, а для насосов с повышенной стойкостью к кавитационным явлениям С = 1300 и более.

Пользуясь формулой, по заданному коэффициенту быстроходности можно определить критический кавитационный запас насоса и затем рассчитать его допустимую высоту всасывания.

ДОПУСТИМАЯ ВЫСОТА ВСАСЫВАНИЯ. ОСЕВЫЕ И РАДИАЛЬНЫЕ СИЛЫ В НАСОСАХ.

При работе центробежного насоса на рабочее колесо действует осевая сила, стремящаяся сместить его вместе с валом в сторону, противоположную направлению входа жидкости в колесо (в сторону всасывания). Появление осевой силы в центробежных машинах обусловлено неодинаковым давлением жидкости на наружные поверхности дисков рабочего колеса.

Как видно из рис.6.23, давление жидкости на диски в межлопастном канале одинаковы по величине и взаимно скомпенсированы. На поверхность заднего диска по площади входного отверстия действует сила гидродинамического давления потока, обусловленная изменением его направления при входе в рабочее колесо.

Рис. 6.23. Диаграмма распределения дав на наружные поверхности дисков рабочего колеса центробежного насоса.

После выхода из межлопастных каналов некоторая часть жидкости попадает в зазоры между корпусом и колесом, оказывая давление на наружные поверхности дисков. Распределение давлений по этим дискам неравномерно в радиальном направлении из-за утечек жидкости через щели в уплотнениях и вследствие действия на жидкость центробежных сил. Однако в любом случае суммарное давление на задний диск Рз больше, чем на передний Рп, так как последний имеет меньшую на величину входного отверстия площадь, а падение давления в радиальном направлении на заднем диске меньше из-за меньших утечек жидкости через сальниковые уплотнения приводного вала.

Разность суммарных давлений на наружные поверхности дисков, за вычетом силы гидравлического давления жидкости на входе в рабочее колесо, определяет величину осевой силы в насосе. В высоконапорных машинах она достигает больших величин, в связи с чем разработан ряд способов ее полной или частичной компенсации (рис.6.24, 6.25) с целью уменьшения осевого давления на подшипниковые опоры.

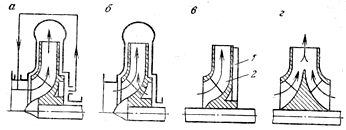

Рис. 6.24. Способы компенсации осевой силы в одноколесных насосах.

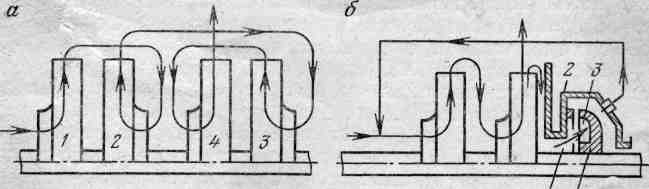

Рис.6.25. Способы групповой компенсации осевой силы в многоступенчатых насосах.

Искусственное выравнивание давлений на нapyжные поверхности дисков рабочего колеса. На заднем диске колеса устанавливают дополнительные кольцевые уплотнения, которыми поверхность диска делится на две части. Центральная часть, примерно равная по площади всасывающему проходу, соединяется с ним при помощи обводной трубки (рис.6.24, а) или отверстий задаем диске (рис. 6.24, б), в результате чего давление на эту часть поверхности заднего диска становится примерно равным давлению во всасывающем тракте. Соответствующим подбором диаметра уплотняемой части заднего диска и размеров перепускных отверстий можно добиться полного отсутствия осевой силы. Однако при таком способе уравновешивания осевой силы увеличиваются внутренние, перетоки жидкости в машине, снижая ее объемный к.п.д., а встречный поток через отверстия в заднем диске (см. рис. 6.24 ,б) приводит к дополнительным потерям энергии при входе жидкости в рабочее колесо.

Применение разгрузочных лопаток на заднем диске рабочего колеса (рис. 6.24,в). Разгрузочные лопатки I на наружной стороне заднего диска имеют небольшую толщину, а их геометрия аналогична профилю рабочих лопастей 2 рабочего колеса. Подбором размеров разгрузочных лопаток можно добиться необходимого разряжения на заднем диске и полной компенсации осевой силы. Однако при этом теряется некоторая часть энергии, подведенной к валу насоса.

Этот способ находит применение в современных конструкциях грунтовых насосов. Причем в этих насосах разгрузочные лопасти конструируются таким образом, чтобы в начальный момент эксплуатации разрежение, создаваемое ими, обуславливало результирующую осевую силу, направленную по всасываемому потоку жидкости. По мере износа разгрузочных лопаток осевая сила уменьшается, достигает нуля и меняет направление на обратное. Изменением направления осевой силы в процессе эксплуатации насоса удается значительно повысить срок службы его упорных подшипников.

Применение рабочих колес двустороннего всасывавия (рис, 6.24, г). В идеальном случае, когда симметричен подвод жидкости и одинаково качестве кольцевых уплотнений на входе в рабочее колесо, эпюры распределений с обеих сторон колеса одинаковы и результатирующая осевая сила равна нулю.

Рассмотренные выше способы позволяют уравновесить осевую силу в пределах одной ступени насоса. Способы компенсации осевой силы, показанные на рис. 6.24, используют преимущественно в одноступенчатых насосах» Схема, изображенная на рис. 6.24, б, находит применение также в некоторых конструкциях многоступенчатых машин, для которых разработаны специальные способы групповой разгрузки осевых сил, возникающих в отдельных ступенях насоса.

Симметричная установка рабочих колес на приводном валу многоколесных машин.(рис. 6.25,а). Размеры отдельных рабочих колес, устанавливаемых на валу, и последовательность перепуска жидкости выбирают таким образом, чтобы результирующая осевая сила, действующая на подшипниковые опоры, была равна нулю. При таком способе уравновешивания необходимы большие по paзмерам перепускные каналы между отдельными ступенями.

Применение разгрузочного диска (рис. 6.25, б). Жестко посаженный на приводной вал диск 1 с торцевой поверхностью корпуса 2 образует герметичную камеру 3, в которую через щель 4 поступает вода после последней ступени насоса. Вода оказывает давление на диск в направлении, обратном осевой силе. Причем автоматически в любой момент времени, достигается равенство осевой силы и силы давления жидкости на разгрузочный диск. Если последняя больше осевой силы, вал смещается, увеличивается зазор в кольцевом уплотнении между диском и корпусом, из-за утечек жидкости падает.

В диагональных и осевых машинах осевую составляющую приобретают силы взаимодействия рабочей лопасти с жидкостью вследствие их профиля. Эта составляющая воспринимается упорными подшипниками или гидравлическими пятами.

Уравновешивание радиальных сил, конструкции отводов и подводов лопастных насосов. Рабочее колесо лопастного насоса симметрично относительно оси вращения, в связи с чем силовое взаимодействие лопастей с жидкостью полностью уравновешено в радиальном направлении. Радиальные (нормальные к оси вращения) силы возникают из-за асимметрии потока в отводе и непостоянства скоростей и давлений при движении жидкости в направлении к выходу из насоса.

СПОСОБЫ ЗАЛИВКИ НАСОСОВ ПЕРЕД ПУСКОМ.

Объемные насосы и большинство насосов трения относятся к самовсасывающим и не требуют предварительной их заливки перед пуском, в то время как у лопастных насосов, являющимися основными средствами карьерного водоотлива, рабочее колесо обеспечивает необходимое разрежение на входе в насос и подъём воды по всасывающему тракту только в том случае, если корпус и всасывающий трубопровод заполнены водой.

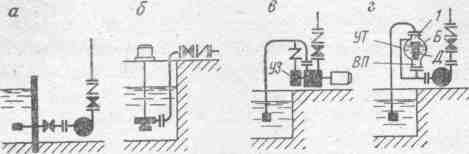

На некоторых водоотливных установках, оборудованных лопастными насосами, предварительная заливка насосов не требуется и осуществляется автоматически, как только всасывающий тракт насоса сообщается с водосборником. К этой группе установок относятся следующие (рис. 6.26).

Рис. 6.26. Схемы водоотливных установок без специальных средств для заливки насосов:

а) с заглубленными (расположенными ниже уровня в водосборнике) с насосными станциями;

б) с погружными насосами;

в) оборудованные насосами с устройством для самозаливки;

г) с баковыми аккумуляторами на всасывающей линии насосов.

На установках с заглубленными насосными станциями (рис. 6.26, а) и погружными насосами (рис. 6.26, б) корпус насоса постоянно сообщен с водосборником и заполняется за счет статического напора воды в водосборнике. Устройство для самозаливки лопастных насосов (рис. 6.26, в) представляет вспомогательный самовсасывающий насос УЗ, приводимый в действие от вала основного насоса и связанный с его всасывающим трактом посредством системы труб и клапанов. Такое устройство используется, например, в силовых насосных агрегатах ЛИУ-5 и ЛИУ-6, конструкция которых описана выше.

Баковый аккумулятор (рис. 6.26, г) представляет герметичную емкость Б, которая тем или иным способом предварительно заполняется водой перед первым пуском насосного агрегата. При последующих пусках насоса она не требует предварительного заполнения, так как расположена выше насоса, а всасывающий трубопровод подведен к ней сверху, как это показано на рис. 6.26, г. Между входным отверстием бака 1 его выходным отверстием, соединенным со всасывающим патрубком наcoca, установлен дроссель Д, представляющий собой отрезок трубы