Файл: Изменение технического состояния, повышение надежности автомобиля.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 31

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ИЗМЕНЕНИЕ ТЕХНИЧЕСКОГО СОСТОЯНИЯ,

ПОВЫШЕНИЕ НАДЕЖНОСТИ АВТОМОБИЛЯ

В ПРОЦЕССЕ ЭКСПЛУАТАЦИИ

.

Техническое обслуживание является предупредительным мероприятием, направленным на предупреждение возникновения и развития неисправностей, аварийных износов и поломок деталей. Таким образом, обеспечивается надежность и эффективная эксплуатация автомобилей. Использование автомобилей требует от их владельцев в течение всего срока службы бесперебойного обеспечения их запасными частями, ТО, ремонтными услугами.

Интенсификация производства, повышение производительности труда, экономия всех видов ресурсов - это задачи, имеющие непосредственное отношение и к автомобильному транспорту, и его подсистеме - технической эксплуатации автомобилей, обеспечивающей работоспособность автомобильного парка. Ее развитие и совершенствование диктуются интенсивностью развития самого автомобильного транспорта и его ролью в транспортном комплексе страны, необходимостью экономии трудовых, материальных, топливно-энергетических и других ресурсов при перевозках, техническом обслуживании, ремонте и хранении автомобилей, необходимостью обеспечения транспортного процесса надежно работающим подвижным составом.

Несомненно, огромное значение имеет качество машины. Чтобы выбрать лучшее средство механизации для заданных условий эксплуатации, необходимо знать важнейшие показатели качества, соответствующие этим условиям, и уметь определять их значения.

Ключевые слова: качество, надежность, работоспособность, износ, процесс эксплуатации, техническое обслуживание, техническая эксплуатация текущий ремонт, капитальный ремонт.

Changing the technical condition, improving the reliability

of the car in the process of operation

Akhapkin Y.N.

Maintenance is a preventive measure aimed at preventing the occurrence and development of malfunctions, emergency wear and breakdowns of parts. This ensures the reliability and efficient operation of vehicles. the use of cars requires their owners to provide them with uninterrupted spare parts, maintenance and repair services throughout their entire service life.

Intensification of production, increasing labor productivity, saving all types of resources - these are tasks that are directly related to both road transport and its subsystem-the technical operation of cars, which ensures the efficiency of the automobile fleet. Its development and improvement are dictated by the intensity of the development of motor transport itself and its role in the country's transport complex, the need to save labor, material, fuel and energy and other resources during transportation, maintenance, repair and storage of cars, the need to ensure the transport process with reliably working rolling stock.

Undoubtedly, the quality of the car is of great importance. To choose the best means of mechanization for the given operating conditions, it is necessary to know the most important quality indicators corresponding to these conditions, and to be able to determine their values.

Key words: quality, reliability, performance, wear, operation process, maintenance, technical operation, current repair, major repairs.

Для успешного развития автомобильного машиностроения необходима массовая подготовка специалистов различного профиля и разного образовательного уровня, способных организовывать, эффективно руководить производством, овладевать современной технологией и удовлетворять требованиям общества при проведении ремонта машин. Для достижения этой цели необходимо комплексное проведение мероприятий по следующим направлениям:

организация подготовки квалифицированных рабочих, технического персонала, а также инженерных и научных кадров для ремонтного производства;

разработка теории восстановления машин и проведение исследований, направленных на повышение эффективности ремонта в результате научно обоснованного выбора методов продления долговечности и оптимизации сроков службы машин;

разработка новых технологических методов ремонта машин, использование передового опыта и оказание помощи ремонтным предприятиям в повышении эффективности их работы;

формирование технической культуры в области производства и ремонта машин.

При создании статьи широко использовались результаты научных исследований крупнейших ученых в области ремонта машин: В.В.Ефремова, К.Т.Кошкина, Л.В.Дехтеринского, В.А.Шадричева, В.А.Масино и др. а также учебник по ремонту дорожных машин, автомобилей и тракторов под редакцией доктора техн. наук, профессора В.А.Зорина, учебник Виноградова, В.М. Технологические процессы технического обслуживания и ремонта автомобилей:

Основы учения о ремонте машин в нашей стране были заложены проф. В.В.Ефремовым. Еще в 1930-х годах под его руководством группой сотрудников МАДИ совместно с работниками НИИАТ впервые были проведены исследования, в результате которых была разработана планово-предупредительная система технического обслуживания и ремонта для первого и второго поколения отечественных автомобилей. Особенностью этой системы являлось то, что техническое обслуживание автомобиля совмещалось с контролем технического состояния его агрегатов и узлов. Работы по техническому обслуживанию предусматривали профилактические цели и должны были способствовать главным образом снижению интенсивности изнашивания деталей и обеспечивать их нормативную долговечность. Ремонт предполагалось выполнять в соответствии с необходимостью. Создание системы технического обслуживания и ремонта, направленной на поддержание автомобилей в работоспособном состоянии в течение всего срока их службы, также предполагало обеспечить высокий технический уровень готовности автомобильного парка и минимальные затраты для его достижения независимо от ведомственной принадлежности.

В 1948 г. проф. В. В. Ефремов издал учебник «Ремонт автомобилей». Он открыл основополагающий закон старения механических систем (автомобилей) — закон неравенства интенсивностей накопления «износа» (повреждений) у деталей автомобиля, проявляющийся у них через различие остаточного ресурса за пробег автомобиля до предельного состояния. В связи с этим проф. В.В.Ефремов заслуженно считается основоположником первой научной школы по ремонту автомобилей в нашей стране.

Необходимость производства качественной продукции подтверждается одним из основных постулатов рыночной экономики: «Бизнес рождается и живет своим качеством и умирает, когда оно становится ненужным». Поэтому определим основные понятия качества.

Качество – совокупность свойств продукции, определяющих ее пригодность для использования по назначению. Эти свойства изделия обычно проявляются в процессе его эксплуатации, т.е. способности сохранять установленные показатели в течение возможно более длительного времени.

По стандарту ГОСТ 27.002-2015. основными свойствами, определяющими качество изделий (автомобиля) и операций (ремонт автомобиля), являются:

1 – эксплуатационные и потребительские свойства;

2 – надежность и долговечность;

3 – технологичность;

4 – эстетические и эргономические показатели;

5 – степень стандартизации и унификации узлов автомобиля.

Наиболее важным свойством качества является надежность. По стандарту ГОСТ 27.002-2015, под надежностью понимают способность машины сохранять свои эксплуатационные свойства в течение определенного времени и в определенных условиях.

К основным комплексным показателям надежности автомобиля относятся коэффициенты готовности и технического состояния.

Коэффициент готовности - это вероятность того, что автомобиль окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых его использование по назначению не предусмотрено.

Коэффициент технического использования - отношение математического ожидания интервалов времени пребывания автомобиля в работоспособном состоянии за определенный период эксплуатации к сумме математических ожиданий интервалов времени пребывания объекта в работоспособном состоянии, простоев, обусловленных техническим обслуживанием и ремонтов за тот же период эксплуатации.

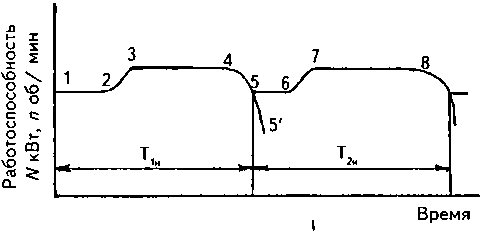

В течение эксплуатации любой машины ее работоспособность не остается постоянной и зависит от времени работы. Поясним это графиком изменения работоспособности во времени, приведенным на рисунке 1.

Рисунок 1 – Изменение работоспособности во времени

Работоспособность на графике может оцениваться любым из основных паспортных данных, например, мощностью двигателя N кВт, частотой вращения п об/мин и др. Участок 1 – 2 характеризует работу автомобиля в период приработки, нагрузка на все узлы в этот момент должна быть несколько ниже рабочей, что способствует сглаживанию неровностей поверхностных слоев и формированию износостойкого слоя с определенными физико-механическими противоизносными свойствами.

Участок 2–3 показывает постепенный переход машины на нормальные паспортные режимы работы, характеризуемые отрезком времени 3 – 4.

Систематическое и своевременное проведение технического обслуживания и мелких ремонтов в процессе эксплуатации автомобиля обеспечивают в течение длительного времени нормальную работоспособность в соответствии с паспортными режимами.

Однако вследствие механических, химических, электрохимических и электрических воздействий происходит потеря работоспособности (участок 4 – 5) и ее восстановление за счет технического обслуживания и мелкого ремонта становится невозможным, возникает необходимость остановки машины на первый капитальный ремонт (точка 5). Правильное и своевременное определение этого момента очень важно, так как дальнейшая эксплуатация по истечении времени Т1H вызывает резкое катастрофическое падение работоспособности (т. 5’).

После проведения первого капитального ремонта цикл изменения работоспособности повторяется, что видно из приведенного графика (участки 5 – 6, 6 – 7, 7 – 8, 8 –9). Число капитальных ремонтов определяется конструкцией автомобиля и задается нормативными данными.

Работоспособность машин снижается чаще всего из-за увеличения зазоров, изменения размеров деталей, качества и свойств металла трущихся поверхностей деталей.

Постепенное изменение размеров, формы и свойств поверхностных слоев материала детали при трении называется изнашиванием, результат процесса изнашивания есть износ, в процессе эксплуатации различают износ нормальный и аварийный.

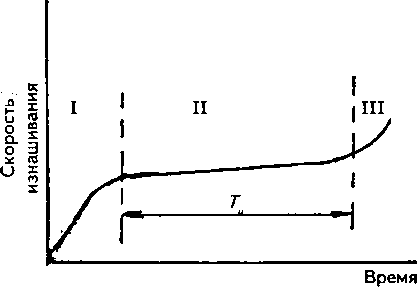

Нормальный износ имеет место при соблюдении всех параметров режима работы автомобиля. Динамика нарастания износа во времени приводится на рисунке 2

Рисунок 2 – Динамика изменения износа во времени

На оси времени можно выделить три периода:

1– период приработки;

2– период нормального износа;

3– период аварийного (катастрофического) износа.

Резкое увеличение скорости износа во время приработки связывается со сглаживанием неровностей трущихся поверхностей после механической обработки и образованием определенного микрорельефа поверхностного слоя. На втором периоде эксплуатации после формирования микрорельефа на поверхности трения скорость изнашивания деталей стабилизируется, и этот период характеризует нормальную работу узлов автомобиля.

При длительной эксплуатации автомобиля величина износа растет и через определенное время Ти приобретает аварийное критическое значение. Дальнейшая эксплуатация автомобиля должна быть прекращена, так как в результате аварийного износа резко увеличиваются зазоры в сопряжениях, появляются удары, стуки, которые вызывают разрушение отдельных частей и узлов, и их последующий ремонт становится невозможным.

Данный характер изнашивания справедлив почти для всех видов физического износа.

Под физическим износом понимают изменения формы, размеров деталей, устанавливаемые визуально или путем измерений при проведении технического обслуживания и ремонта.

Другим видом изнашивания может быть моральный износ, который определяется отставанием оборудования от уровня новой передовой техники и технологии. Признаками морального износа являются низкие работоспособность, эксплуатационные и потребительские свойства машин, обычно они подлежат замене новыми конструкциями или марками, если отсутствует возможность их модернизации.

Классификация видов изнашивания. На процесс изнашивания оказывает влияние целый ряд факторов. Наиболее важными из них являются:

1 – род и характер трения. По роду бывает трение качения или трение скольжения, по характеру – сухое трение или со смазкой;

2 – величина удельного давления и характер приложения нагрузок (статическая или динамическая);

3 – скорость относительного перемещения трущихся поверхностей;

4 – способ подвода, количество и качество смазки;

5 – температурные условия работы деталей;

6 – корродирующее воздействие среды и качество образующихся пленок;