ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 21

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Петербургский государственный университет путей сообщения Императора Александра I»

(ФГБОУ ВО ПГУПС)

Факультет «Автоматизация и интеллектуальные технологии» Кафедра «Автоматика и телемеханика на железных дорогах»

Специальность 23.05.05 Системы обеспечения движения поездов Специализация Автоматикаителемеханиканажелезнодорожномтранспорте

Контрольная работа

по дисциплине «Электротехническое материаловедение»

Тема: «Электротехнический материал и его применение в устройствах электрического транспорта»

Вариант 29

| Обучающийся Курс 4 Группа Ат-930з | _______________ подпись, дата | А.В. Штабин |

| Руководитель | подпись, дата | Е.Л. Рыжова |

Санкт – Петербург 2023

ИНДИВИДУАЛЬНОЕ ЗАДАНИЕ

на контрольную работу по дисциплине «Электротехническое

материаловедение»

студенту Штабину А.В. группы (учебный шифр) 07-930-29-АТз

(Фамилия ИО)

Вариант задания:

Тема контрольной работы (заочная форма обучения):

«Электротехнический материал и его применение в устройствах электрического транспорта»

Контрольная работа представляется студентами заочного факультета

в виде пояснительной записки, содержащей:

-

титульный лист с наименованием варианта по шифру; -

индивидуальное задание; -

описание сути вопроса с поясняющими рисунками и схемами; -

выводы по работе; -

список использованной литературы.

Контрольная работа оформляется на одной стороне листов формата А4 (297x210).

В контрольной работе должны быть отражены следующие вопросы:

-

Технология изготовления материала. -

Основные электрические и механические характеристики. -

Влияние на характеристики атмосферных, электрических, механических и химических воздействий. -

Методы контроля электрических характеристик. -

Область применения.

ВАРИАНТ: (номер варианта определяется по двум последним цифрам учебного шифра)

| Вариант | Материал |

| 29 | Фибра |

Подпись преподавателя____________________________________Рыжова Е.Л

(дата, подпись)

Введение

Фибра (от лат. fibra — волокно) — материал, изготовляемый пропиткой нескольких слоёв бумаги-основы концентрированным раствором хлорида цинка (реже раствором серной кислоты и роданида кальция) и последующим прессованием. Фибра (марки ФТ, ФЭ, ФСВ, ФП, ФПК, ГКФ, ФКДГ) представляет собой прессованный картон из смеси целлюлозной и древесной массы, пропитанный хлористым цинком или хлористым кальцием[1]. Выпускается в виде чёрных и неокрашенных листов.

Бумага для фибры (плотностью 65—90 г/м²) вырабатывается из белёной тряпичной полумассы (иногда в смеси с целлюлозой) или из целлюлозы. При воздействии хлорида цинка бумага набухает и частично растворяется; образовавшаяся из клейких волокон масса спрессовывается, а затем промывается и сушится. Фибра выпускается в виде листов толщиной от 0,1 до 76 мм, труб, стержней. Фибра легко подвергается механической обработке, не растворяется в керосине, бензине, спирте, ацетоне, но разрушается в крепких кислотах — серной, азотной и соляной. Фибра применяется как электро- и теплоизоляционный, а также прокладочный материал, как заменитель кожи. В зависимости от назначения изделия из фибры подвергаются тиснению, прессованию и лакировке.

Первое упоминание

В 1859 году в Англии Т. Тейлор передал на рассмотрение свое изобретение "Повышение прочности бумаги". Работы по этой технологии вначале производились в Америке. Производимый продукт назвали "vulcanized fibre". Производство фибры в Европе началось гораздо позже.

Характеристика фибры

Низкая плотность, высокие механические показатели, включая высокую прочность, эластичность, хорошую ударопрочность, нераскалываемость, стойкость к стиранию, высокие электро- и теплоизоляционные свойства, устойчивость к действию бензина, бензола, масел, нефти, спирта, эфира и органических растворителей, негорючесть. Экологически чистый продукт.

Фибра может работать в диапазоне температур от -40 до +120 С. Выдерживает длительное охлаждение до -80 С, восстанавливая свои свойства после нагрева до комнатной температуры.

Особенности механической обработки

Фибра может обрабатываться на деревообрабатывающих или металлообрабатывающих станках. Ввиду низкого сопротивления срезу можно использовать высокие скорости резания и подачи (даже на станках легкой конструкции). Наличие упругой деформации в фибре требует острых режущих инструментов с большим задним углом и меньшим передним углом наклона. Сверление и пробивка отверстий должна выполняться инструментами большого диаметра, чем диаметр отверстий. В связи с низкой теплопроводностью фибры требуется большее охлаждение, чем для металлообработки.

Любые операции (сверление, нарезка резьбы, прошивка) следует проводить перпендикулярно слоям. В случае необходимости обработки фибры параллельно слоям нужно применить ограничивающие зажимы.

Фибра в электротехнике

Листовая и трубчатая фибра применяется в электромашино- и аппаратостроении преимущественно в качестве конструкционно-изоляционного материала, а так же как дугогасящий материал.

Применение фибры в качестве дугогасительных элементов электрических аппаратов обусловлено ее газогенерирующими свойствами, т.е. под действием высокой температуры электрической дуги разлагаться с выделением большого количества газов (CO2,CO,H2,H2O), которые в конструкции аппаратов используются для гашения дуги.

В настоящее время для дугогасительных элементов применяют также другие материалы: органическое стекло, винипласт, феиолоформальдегндные смолы, которые обладают более высокой механической прочностью и лучше сохраняют свои диэлектрические свойства при работе на открытом воздухе. Поэтому использование фибры сокращается.

По способу изготовления фибра является многослойным пергаментированным картоном.

Для производства электротехнической фибры применяют бумагу без проклейки, содержащую в компазиции примерно в равных количествах хлопковую целлюлозу (или полумассу из хлопчатобумажного тряпья) и древесную беленую облагороженную целлюлозу; последнюю можно заменить сульфатной предгидролизной целлюлозой, получаемой по специальной технологии, содержащей минимальное количество лигнина, никрусов и т.п.

При изготовлении фибры соответствующая полуфабрикатная бумага пропускается через ванны, содержащие горячий раствор хлористого цинка. При этом на поверхности волокон образуется клейкий слой, который при последующей намотки бумаги до нужной толщины на медный вал склеивает слои бумаги; одновременно происходит уплотнение материала. Полученный на валу накат разрезается на листы, которые после выдержки на воздухе в течении суток (для повышения степени пергаментирования) подвергается процессу выщелачивания в ряде бассейнов-диффузоров, содержащих раствор хлористого цинка постепенно уменьшающейся концентрации; последний бассейн содержит чистую воду.

После выщелачивания листы фибры подвергают сушке. В случае коробления листов при сушки они размачиваются и прессуются на гидравлическом прессе при температуре около 100°С.

Фибровые трубки обычно получают намоткой бумаги, прошедшей ванну с раствором хлористого цинка, на стержни-оправки соответствующего диаметра с последующими снятием с оправок и сушкой.

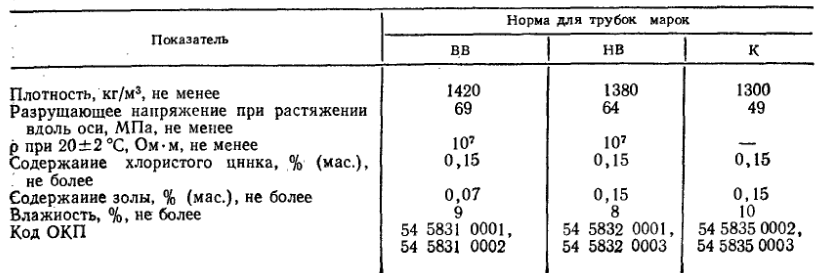

Фибровые трубки изготавливаются согласно ГОСТ 11945-78; они предназначены для изготовления дугогасительных элементов трубчатых разрядников, газогенерирующего корпуса низковольтных предохранителей в рис. 1 приведены некоторые показатели трубок электротехнического назначения.

Рис.1 Показатели фибровых трубок по ГОСТ 11945-78.

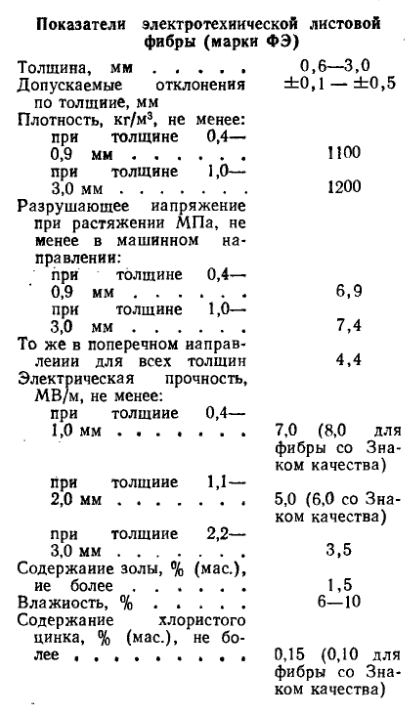

Листовую электротехническую фибру изготавливают согласно ГОСТ 14613-69 (марка ФЭ, коды ОКП 545815 1001-545815 1008).

Ф

ибра толщиной от 0,4 до 8,0 мм. вырабатывается монолитной; от 8,0 до 12,0 мм. – монолитной или клееной; свыше 12,0 мм. – клееной.

ибра толщиной от 0,4 до 8,0 мм. вырабатывается монолитной; от 8,0 до 12,0 мм. – монолитной или клееной; свыше 12,0 мм. – клееной.Размер листов фибры устанавливается в зависимости от марки: длина – в пределах 2300-850 мм, ширина – 1400-550 мм.

В зависимости от марки цвет фибры естественного волокна, коричневым, красным, черным, серым, в соответствии с применяемыми красителями.

Фибра подвергается механической обработке (распиловке, штамповке, сверловке, обточке, фрезерованию) без расслоения, выкашивания и других механических повреждений.

Механическую обработку фибры производят при относительной влажности 6-10%.

Фибра, хранившаяся при температуре ниже 0°С или в помещении с пониженной или повышенной влажностью, перед обработкой должна быть выдержана при относительной влажности воздуха 65±2% и температуре 20±2°С в течении двух недель.

После размачивания в горячей воде фибра может формоваться, после сошки в соответствующих формах приданная форма сохраняется.

Содержания ZnCl2определяет интенсивность хранения фибры, большое кол-во хлористого цинка в фибре является причиной быстрого снижения ее механических и электрический свойств, даже при хранении при комнатной температуре.

При высокой влажности окружающего воздуха, детали, изготовленные из фибры, сильно деформируются, остаточное содержание ZnCl2 при увлажнении фибры создают большую электрическую проводимость, в результате чего снижаются ее диэлектрические свойства.

Это так же является одной из причин сокращения применения фибры в электропромышленности.

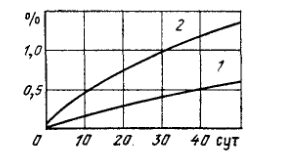

Фибра – гигроскопичный материал; заметно меняет свои размеры при поглощении, или отдаче влаги, поэтому ее не применяют для деталей, требующих сохранения точных размеров. На рис. 2 приведена зависимость линейных размеров листовой фибры толщиной 2,15 мм, плотностью 1400кг/м3от времени пребывания в атмосфере с 80%-ной влажностью.

Р

ис.2 Увеличение линейных размеров фибры в зависимости от времени пребывания в среде с 80%-ной относительной влажностью:

ис.2 Увеличение линейных размеров фибры в зависимости от времени пребывания в среде с 80%-ной относительной влажностью:1 – вдоль машинного направления

2 – поперек машинного направления

В трансформаторном масле фибра не размягчается, становиться более хрупкой. Масловпитываемость фибры находится в зависимости от толщины в пределах 1,0-5,0% после 24 часов пребывания в трансформаторном масле. Пропитка фибры маслом значительно повышает ее электрическую прочность: например, электрическая прочность для фибры толщиной 0,5-0,8 мм (после предварительной сушки при 100°С в течении 11 часов) на воздухе равна 9,6 МВ/м, последующая пропитка фибры маслом при 75°С в течении 4 часов увеличивает ее электрическую прочность до 20 МВ/м.