Файл: Вопрос 1. Твердые полезные ископаемые. Дать определение с точки зрения обогатителя. Указать цели и задачи обогащения твердых полезных ископаемых и рассмотреть на примере руды.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ОГЛАВЛЕНИЕ

1. ВОПРОС №1. Твердые полезные ископаемые. Дать определение с точки зрения обогатителя. Указать цели и задачи обогащения твердых полезных ископаемых и рассмотреть на примере руды3

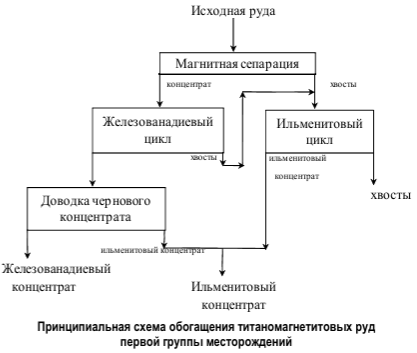

2. ВОПРОС №2. Представить технологию обогащения средне-мелко-тонковкрапленных титаномагнетитовых руд с последовательным описанием. Зарисовать принципиальную схему обогащения с указанием качества железного концентрата. Указать основные рудные минералы. Месторождения5

Список литературы8

ВОПРОС №1. Твердые полезные ископаемые. Дать определение с точки зрения обогатителя. Указать цели и задачи обогащения твердых полезных ископаемых и рассмотреть на примере руды.

Добыча руд и производство цветных и редких металлов с каждым годом возрастают. В то же время качество перерабатываемых руд и содержание в них металлов непрерывно снижается. Поэтому в отличие от прошлых лет, когда некоторые руды с высоким содержанием свинца, меди или олова направлялись непосредственно на металлургическую плавку, руды цветных и редких металлов, добываемые в настоящее время, непригодны для непосредственного получения из них металла, и переработка их экономически невыгодна без предварительного обогащения.

По физическому состоянию полезные ископаемые, добываемые из недр земли, делятся на твердые, жидкие и газообразные.

Твердые полезные ископаемые (руды), в свою очередь, подразделяются на горючие (торф, сланец, уголь) и негорючие, которые бывают: агрономические (апатитовые и фосфоритовые и др.), неметаллические (кварцевые, баритовые и др.) и металлические (руды черных и цветных металлов). Эффективность использования того или иного полезного ископаемого зависит, прежде всего, от содержания в нем ценного компонента и наличия вредных примесей. Непосредственная металлургическая или химическая переработка полезного ископаемого целесообразна (технически и экономически выгодна) только в том случае

, если содержание в нем полезного компонента не ниже некоторого предела, определяемого уровнем развития техники и технологии (и потребности в данном сырье) в настоящее время. В большинстве случаев непосредственное использование добытой горной массы или её переработка (металлургическая, химическая и др.) экономически нецелесообразны, а иногда и технически невозможны, т.к. годные к непосредственной переработке полезные ископаемые в природе встречаются редко в большинстве случаев их подвергают специальной обработке – обогащению.

Обогащение полезных ископаемых – совокупность процессов механической переработки минерального сырья с целью извлечения полезных (ценных) компонентов и удаления пустой породы и вредных примесей. В результате обогащения из руды получают концентрат (концентраты) и хвосты.

Обогащение полезных ископаемых позволяет повысить экономическую эффективность их дальнейшей переработки, также, в некоторых случаях, без стадии обогащения дальнейшая переработка становится вообще невозможной. Например, медные руды (содержащие, как правило, весьма мало меди) нельзя непосредственно переплавить в металлическую медь, так как медь при плавке переходит в шлак. Кроме того, обогащение полезных ископаемых позволяет:

-

увеличить промышленные запасы сырья за счет использования месторождений бедных полезных ископаемых с низким содержанием ценных компонентов; -

повысить производительность труда на горных предприятиях и снизить стоимость добываемой руды за счет механизации горных работ и сплошной выемки полезного ископаемого вместо выборочной; -

комплексно использовать полезные ископаемые, так как предварительное обогащение позволяет извлечь не только основные полезные компоненты, но и сопутствующие, содержащиеся в малых количествах; -

снизить расходы на транспортирование к потребителям более богатых продуктов, а не всего объема добываемого полезного ископаемого; -

выделить из минерального сырья те вредные примеси, которые при дальнейшей его переработке могут загрязнять окружающую среду и тем самым угрожать здоровью людей и ухудшать качество конечной продукции.

В задачу обогащения входит также удаление вредных примесей минералов (мышьяк, сера, кремний и т. д.). Извлечение ценных компонентов в концентрат в процессах обогащения составляет от 60 до 95 %. Обогатительные методы также можно использовать при переработке твердых бытовых отходов (их образуется 350 – 400 кг/год на человека).

Технология обогащения полезного ископаемого состоит из ряда последовательных операций, осуществляемых на обогатительной фабрике. Обогатительными фабриками называют промышленные предприятия, на которых перерабатывают полезные ископаемые и выделяют из них один или несколько товарных продуктов с повышенным содержанием ценных компонентов и пониженным содержанием вредных примесей. Фабрики по территориальному расположению подразделяются на:

-

индивидуальные обогатительные фабрики (ОФ), предназначенные для обогащения углей одной шахты и расположенные на ее территории, например, ОФ шахты им С.М. Кирова; -

групповые фабрики (ГОФ), предназначенные для обогащения углей группы шахт и расположенные на территории одной из шахт (ГОФ «Коксовая»); -

центральные обогатительные фабрики (ЦОФ), предназначенные для обогащения углей группы шахт и территориально не связанные ни с одной из шахт (ЦОФ «Кузбасская»).

На примере таблицы 1 показана целесообразность обогащения перед металлургическим переделом.

Таблица 1. Показатели выплавки свинца в зависимости от содержания свинца в сырье

| Содержание Pb в концентрате | Относительная производительность завода, % | Расход кокса на 1 т Pb, т | Потери Pb, % | Извлечение Pb, % |

| 50 | 100 | 1 | 4,0 | 96 |

| 30 | 53 | 2,6 | 8,8 | 91,2 |

| 10 | 17 | 11,4 | 31,0 | 69,0 |

То же самое происходит и при выплавке медного, цинкового, оловянного концентратов. Кроме того, руды, как правило, полиметаллические и для осуществления плавки необходимо разделить концентраты на стадии обогащения, так как, если в Pb концентрате содержится много Zn – обычным металлургическим методом извлечь цинк нельзя.

ВОПРОС №2. Представить технологию обогащения средне-мелко-тонковкрапленных титаномагнетитовых руд с последовательным описанием. Зарисовать принципиальную схему обогащения с указанием качества железного концентрата. Указать основные рудные минералы. Месторождения.

Коренные титаномагнетитовые и титаногематитовые руды являются важнейшими источниками производства титана. Эти руды комплексные и кроме минералов железа – магнетита и гематита – содержат пирит, апатит, нефелин, кобальт, ванадий. Коренные титаномагнетитовые и титаногематитовые руды

могут быть разделены на ильменито-магнетитовые, ильменито-гематитовые и титаномагнетитовые. В ильменито-магнетитовых и ильменито-гематитовых рудах ильменит находится в виде самостоятельных включений в магнетите и гематите или в нерудных минералах. При обогащении таких руд получают титановые и железные концентраты.

В титаномагнетитовых рудах ильменит также встречается в виде самостоятельных зерен, но часть титана может находиться в виде минерала титаномагнетита, который механическими процессами обогащения разделить на титановый и железный концентраты невозможо. Эта часть титана обычно выделяется в железный (магнитный) концентрат и переходит в титанистый шлак при доменной плавке или плавке в электропечах.

Титаномагнетитовые руды содержат тонкодисперсные эмульсионные включения ильменита или диоксида титана в виде твердого раствора в магнетите (Fe3О4×TiО2). Они не разделяются механическими методами обогащения на титановые и железные концентраты.

Типы текстур титаномагнетитовых руд: массивные, вкрапленные, пятнистые, пятнисто-вкрапленные, вкрапленно-полосчатые, полосчатые. Наибольшее распространение имеют вкрапленные руды.

Вкрапленность титаномагнетита в рудах имеет различные размеры. Например, на Гусевогорском месторождении, согласно принятой классификации, наиболее распространены тонковкрапленные (0,074-0,2 мм), мелковкрапленные (0,02-1 мм) и средневкрапленные (1-3 мм) руды. На Первоуральском месторождении зернистость руд значительно крупнее: мелкозернистые ( <1 см), среднезернистые (1-2 см), крупнозернистые (2-5 см), особо крупнозернистые (>5 см) (Малышев Н.Н., 1957). Текстурные разновидности руд являются главным критерием для их технологической классификации, которая учитывается при разработке обогатительных схем для конкретных месторождений.

Помимо эндогенных титаномагнетитовых месторождений существенную роль могут сыграть пляжные и особенно прибрежно-морские россыпи (так называемые черные пески). Наиболее крупные запасы титаномагнетита в них известны в Новой Зеландии, Японии, Филиппинах, Египте. В РФ довольно значительные месторождения этого типа находятся на Курилах (о-ва Итуруп, Кунашир, Парамушир), на западном берегу Татарского пролива и на Камчатке. По минеральному составу указанные россыпи обычно ильменит-титаномагнетитовые или ильменит-титаномагнетит-титаномаггемитовые. Характерным примером являются ильменит-титаномагнетитовые россыпи Курильских островов, где выделяются три типа: мелко-среднезернистые (0,23-0,45 мм) хорошо отсортированные пироксен-плагиоклазовые пески с ильменитом и титаномагнетитом; граувакки, содержащие титаномагнетит, мелкозернистые (0,20-0,24 мм) и менее отсортированные средне-крупнозернистые (0,50-0,73 мм). Промышленными считаются только россыпи первого типа. Все россыпи отчетливо слоистые. На 1 м мощности россыпи приходится 30-55 рудных слоев. Содержание рудных минералов составляет 10-50% (Жижин Д.П., Гриценко И.И., 1977). Содержание титаномагнетита в прибрежной россыпи бухты Магнетитовой (Татарский пролив) колеблется от 7 до 35% (Кутолин В.А., Прусевич А.А., 1984). Однако, несмотря на повышенные содержания

титаномагнетита в пляжных и прибрежных россыпях, их запасы в РФ оценены пока недостаточно полно.

Обогащение титаномагнетитовых руд основано на различиях физических свойств слагающих их минералов. Магнетит и титаномагнетит – сильно магнитные минералы. Ильменит обладает меньшей по сравнению с ними магнитностью, но большей, чем основная масса нерудных минералов. Кроме того, удельный вес нерудных силикатных минералов меньше удельного веса ильменита, магнетита и титаномагнетита. Для ильменита, перовскита и рутила могут быть подобраны флотационные реагенты, при которых они отличаются по флотационной способности от нерудных минералов и могут быть экстрагированы в концентраты.

Россыпи существенно отличаются от коренных руд тем, что в них рудный материал находится в естественно измельченном виде, зерна ценных минералов освобождены друг от друга и от сростков: с пустой породой, что исключает дорогостоящие операции дробления и измельчения россыпей перед их обогащением, а также повышает эффективность обогатительных процессов.

Основным способом разработки титановых россыпных месторождений является открытый, значительно реже – подземный. При открытом способе применяют механизированные методы разработки драгами, гидравликой, экскаваторами и скреперами. Наиболее дешевые способы разработки – дражный и гидравлический.

Разработка россыпей обычно сопровождается операциями разрушения и добычи песков, транспортировки их на обогатительную фабрику, дезинтеграции, промывки и грохочения перед подачей их в обогатительные аппараты.

Минералы редких металлов в россыпях обычно имеют большую плотность, чем минералы породы, их сравнительно легко можно разделить на аппаратах гравитационного обогащения с последующей доводкой черновых концентратов магнитной и электрической сепарацией (иногда в сочетании с гравитацией и флотацией).

Россыпи, имеющие значительно более низкое содержание ценных элементов, чем коренные руды, перерабатываются с большим экономическим эффектом (с получением высокосортных концентратов при более высоком извлечении ценных металлов). Себестоимость россыпных концентратов обычно значительно ниже себестоимости рудных.