ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 83

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное бюджетное образовательное учреждение

высшего образования

«Тольяттинский государственный университет»

Институт инженерной и экологической безопасности

(институт)

Управление промышленной и экологической безопасностью

(кафедра)

Практическое задание №8

по учебному курсу «Основы проектной деятельности»

| Студент | Белоцкий Н.Г. (И.О. Фамилия) | |

| Группа | АТсдо-2101б (И.О. Фамилия) | |

| Преподаватель | Суханов Алексей Викторович (И.О. Фамилия) | |

Тольятти 2022

Бланк выполнения практического задания 8

Цель – ознакомиться с основами оценки рисков проекта.

Формулировка задания

Дать характеристику процедуры оценки рисков проекта и рассмотреть понятие оценки рисков проекта. Выполнить процедуру оценки рисков проекта.

Алгоритм выполнения практического задания

-

Формулирование диверсионной задачи по выполнению проекта. -

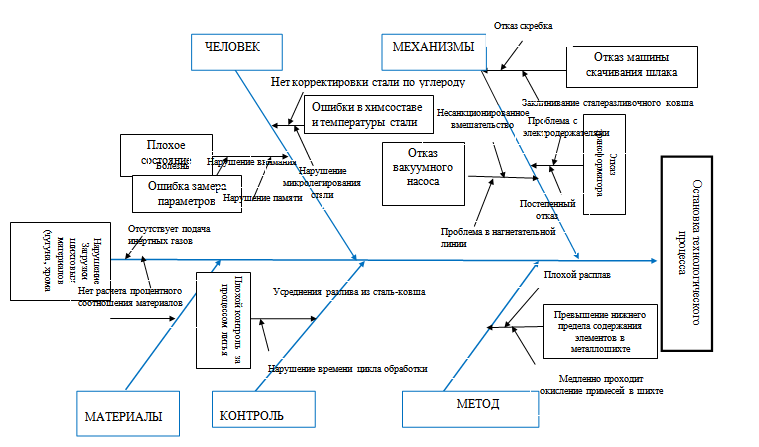

Построение диаграммы Исикавы для диверсионной задачи. -

Построение диаграммы принятия решений для диверсионной задачи. -

Проведение SWOT-анализа для диверсионной задачи.

Задача: остановка технологического процесса разливки стали в условиях цеха стального литья.

Выбираем из технологического процесса на участке выплавки стали технологическую операцию - загрузка материалов в электропечь. Загрузка металлизованных брикетов и шлакообразующих материалов в электропечь (по ходу плавки), а также ферросплавов в ковш (на выпуске плавки) производится из расходных бункеров, расположенных в пролёте сыпучих и ферросплавов, через механизированную систему подачи материалов.

Вывод по диаграмме: Для минимизации рисков предлагается обязать всех работников использовать дополнительный метод контроля над каждой операцией (визуальный), повысить контроль за выполнением этапов технологического процесса, обучение персонала безопасным приемам ведения работ.

Рисунок 2 – Диаграмма принятия решений

Обозначения цифр на схеме (рис.2). 1. Сушка бадьи с металлошихтой на станциях. 2. Погрузка скрапа в скрапную бадью. 3. Установка скрапной бадьи на скраповоз. 4. Подача в печной пролет на участки приема загрузочных бадей. 5. Механизированная система подачи материалов сыпучих и ферросплавов в бункеры.6. Загрузка шлакообразующих и брикетов в электропечь из бункеров..

Таблица 1

Информация об операциях машины непрерывного разлива стали: – FMEA-анализ процесса

| Элемент | Вероятный дефект | Возможные последствия S | Вероятная причина O | Методы контроля D | RPN | Действия | Исполнитель | Результат работы | ||||

| Выполненные действия | S | O | D | RPN | ||||||||

| Внезапный скол стопора | 5 | 2 | 4 | 40 | Выточка нового стопора | Станочник металлорежущего станка | Приказ по предприятию о замене | 2 | 2 | 2 | 8 |

| Заклинивание паза непрерывного слитка | 6 | 2 | 3 | 36 | Очистка | Слесарь | Диагостика, профилактический осмотр | 4 | 2 | 1 | 8 |

| Нет подачи электроснабжения | 7 | 4 | 5 | 140 | Подвод генератора | Цеховой электрик | резервирование | 3 | 2 | 3 | 18 |

Таблица 2

SWOT-анализ для участка стального литья

| Strеngts – силы Обученные работники цеха Знающий технолог Верная расстановка рабочих сил Использование ресурсов со знанием требований безотказности, надежности | Weaknesses – слабости 1. опасные и вредные производственные факторы, например: шероховатость поверхностей, острые выступления на различных частях оборудования; - пыль, пар, газ в рабочей зоне (выбросы пыли известняка, диоксида серы, диоксида азота, оксидов углерода, марганца, - открытое тепловое излучение с поврехности зеркала металла; - повышенный уровень шума из-за дуговых разрядов, образующихся при расплавлении шихты (90-105 дБ) - скользкие поверхности рабочей зоны; - подвижные погрузочные механизмы и транспортные средства. - складирование материалов, заготовок, готовой продукции, которые могут обрушиваться; - попадание человека в опасные зоны работы погрузочных механизмов, бункеров; - наезд транспортного средства в рабочей зоне; - возможное падение объектов на человека; - захват частей тела и одежды человека набегающего подвижными частями цепных конвейеров при ремонте оборудования во время его работы (обезвреживание пробуксовки цепи, исправления смещения цепи, уборка материала, движущегося или загружаемого на конвейер); - травмоопасные зоны захвата одежды человека между вращательными и неподвижными частями машин, обратно-поступательное движение - при движении назад человек может получить удар или попасть между подвижной частью механизма и неподвижной опорой (перегородкой); зажим между подъездными путями скраповозов и частью литейного крана 2. ухудшение материально-технического обеспечения или его отсутствие, неверное применение или некачественные неинвентарных приспособлений, технически безопасных устройств и инструментов, неграмотное выполнение работ с нарушениями правил безопасности и т.д. отказы устройств , промышленного оборудования (электропечи, вакуумматора), сбои в питании и отключение электроэнергии, остановка технологического процесса литьястали - машин (непрерывной разливки стали) отсутствие оптимального графика ремонтов «Старые» методы работы. нежелание работников выполнять действия, рабочие приемы, операции отсутствие планов развития. невозможность в краткие сроки повысить квалификацию рабочих коррозия, износ, усталость материалов механизмов |

| Opportunities – возможности повышение надежности производственного оборудования за счет резервирования (дублирования) элементов технической системы применение технологии работ учитывающих человеческий фактор внедрение систем автоматического контроля выбросов электродуговых печей состоящих из токсической и нетоксической пыли, теплового излучения от печей введение научной организации труда проведение испытаний подъемных механизмов по предельному нагрузочному состоянию, применение средств защиты | Threats - угрозы вероятные аварийные, опасные ситуации – например, возможности поражения электрическим током, разбрызгивание расплава и попадание на незащищенные участки тела , тепловое излучение, ультрафиолетовое излучение на глаза несчастные случаи, травматизм работников цеха стального литья из –за Слабостей отказов оборудования, сбои в питании и отключение электроэнергии нарушение технологического режима, применение опасных способов работы,; неверная организация труда |

Таблица 3 - Разработанный план мероприятий для совершенствования технологического процесса разлива стали в цехе стального литья

| № п/п | Наименование мероприятия | Достигаемый результат | Устранение слабости, угрозы | Исполнитель | Сроки |

| 1 | Оптимизация технологического процесса | Повышение качества стали, снижение травматизма | Для минимизации рисков предлагается обязать всех работников использовать дополнительный метод контроля над каждой операцией (визуальный), повысить контроль за выполнением этапов технологического процесса, обучение персонала безопасным приемам ведения работ | Руководитель предприятия | 4 месяца |

| 2 | Внедрение нового оборудования для улучшения условий труда и колективной защиты работников | модернизация имеющихся средств коллективной защиты работников от воздействия опасных и вредных производственных факторов безопасные условияэксплуатации производственного оборудования, машин, механизмов, оборудования цеха стального литья | внедрить систему предохранительных устройств, блокировочных и сигнализации создание условий, исключающих нарушение технологии монтажа и включающих обеспечение работающих средствами коллективной защиты, использование организационно – технических мероприятий выполнения по обеспечению наличия на рабочих местах проектов работ, должностных и эксплуатационных инструкций использование прогрессивных технологий и применение подъемно-транспортных машин и оборудования со сниженными шумовыми характеристиками в соответствии с требованиями ГОСТ 12.1.028-80. Для снижения вредностей пыли выдать средства индивидуальной защиты органов дыхания (СИЗОД) - универсальные респираторы для защиты от пыли и одновременно от вредных и опасных паров и газов Выдать работникам спецобувь на основе с глубоким (до 2 см) протектором для предупреждения скольжения и падения с нанесением тяжелых травм по скользким поверхностям | Начальник цеха | 2 месяца |