Файл: Разработка математической модели и исследование работы очистного забоя.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.11.2023

Просмотров: 64

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДОНЕЦКОЙ НАРОДНОЙ РЕСПУБЛИКИ

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ» КАФЕДРА «ГОРНАЯ ЭЛЕКТРОТЕХНИКА И АВТОМАТИКА»

КУРСОВАЯ РАБОТА

по дисциплине: “Идентификация и моделирование технологических объектов”

на тему: «Разработка математической модели и исследование работы очистного забоя»

Студента 3 курса группы АУП–20

(специальность 15.03.04 “Автоматизация технологических процессов и производств”)

Саханцева Я.С.

(фамилия и инициалы) (подпись)

Руководитель:

доцент, к.т.н. Ковалёва И.В.

(подпись)

Национальная шкала

Количество баллов:

Оценка: ECTS

Члены комиссии:

г. Донецк – 2023

ЗАДАНИЕ

на курсовую работу по дисциплине

“Идентификация и моделирование технологических объектов”

студенту Саханцеву Ярославу Сергеевичу группы АУП-20

(фамилия, имя, отчество)

Название технологического объекта процесса:

Очистной угольный комбайн

Литературный источник:

Тема курсовой работы:

Разработкаматематической модели и исследование работы очистного забоя

Дата выдачи задания на курсовую работу: 07.02.2023г.

Срок сдачи магистрантом законченной курсовой работы: 15.05.2023г.

Задание принял к выполнению: (Саханцев Я.С.)

Задание выдали и утвердил: (Ковалёва И.В.)

РЕФЕРАТ

Пояснительная записка к курсовому проекту:

31 стр., 7 рис., 1 прил., 5 ист.

Объект исследования – узкозахватный очистной комбайн (далее ОК).

Цель работы – исследование влияния соотношения порода-уголь на изменение мощности приводного двигателя очистного комбайна.

В результате выполнения курсового проекта был проведено анализ приводного двигателя ОК, структурная идентификация исследуемого объекта, в качестве метода которой выбран классический, получены уравнения модели и проведена параметрическая идентификация исследуемого объекта, осуществлена реализация разработанной модели средствами вычислительной техники (обоснована методика решения моделирующих уравнений, разработан алгоритм моделирования), оценена адекватность математической модели и осуществлена оптимизация исследуемого объекта.

МОДЕЛИРОВАНИЕ, АВТОМАТИЗАЦИЯ, ОЧИСТНОЙ КОМБАЙН,

ИДЕНТИФИКАЦИЯ, КРЕПОСТЬ ПОРОД, АДЕКВАТНОСТЬ, МАТЕМАТИЧЕСКАЯ МОДЕЛЬ, СТРУКТУРНАЯ ИДЕНТИФИКАЦИЯ.

| | | | | | | |||||

| | | | | | ||||||

| Изм. | Лист | № докум | Подпись | Дата | ||||||

| Разработал | Саханцев Я.С. | | | Пояснительная записка к курсовому проекту | Литера | Лист | Листов | |||

| Проверил | Ковалёва И.В. | | | | К | | 2 | 46 | ||

| | | | | ДонНТУ, каф. ГЭА | ||||||

| | | | | |||||||

| | | | | |||||||

СОДЕРЖАНИЕ

| | | |

| | Введение………………………………………………………………... | 4 |

| | 1 Анализ исследуемого объекта …………..…………………………. | 5 |

| | 1.1 Характеристика исследуемого объекта …………..……...……… | 5 |

| | 1.2 Цель и задачи моделирования………………………………….… | 8 |

| | 2 Структурная идентификация исследуемого объекта …………..… | 9 |

| | 2.1 Выбор метода структурной идентификации……………….….… | 9 |

| | 2.2 Выбор метода идентификации | 12 |

| | 2.3 Получение уравнений модели исследуемого объекта………….. | 13 |

| | 2.4 Параметрическая идентификация исследуемого объекта……… | 16 |

| | 3 Реализация разработанной модели средствами вычислительной техники……………....................................…………………………… | 17 |

| | 3.1 Обоснование методики решения модулирующих уравнений…............................................................................................ | 17 |

| | 3.2 Разработка алгоритма моделирования…………………………… | 18 |

| | 4 Использование математической модели для проведения исследования…………………………………………….…………… | 19 |

| | 4.1 Оценивание адекватности математической модели…………….. | 19 |

| | 4.2 Оптимизация исследуемого объекта………………………….…. | 20 |

| | 5 Охрана труда…………………………………………………………. | 22 |

| | 6 Безопасность жизнедеятельности…………………………………... | 26 |

| | Заключение…………….………………………………………………. | 29 |

| | Перечень ссылок………….…………………………………………… | 30 |

| | Приложение. Листинг моделирующей программы……………….… | 31 |

ВВЕДЕНИЕ

Отличительной особенностью угольной промышленности являются тяжелые условия работы и высокий уровень травматизма шахтёров. Повышение безопасности и эффективности труда горных рабочих – это задача, актуальность которой не угасает на протяжении многих десятилетий. Данная задача имеет различные варианты решения: совершенствование технологий ведения и организации подземных работ, механизация производственных процессов, использование объективного контроля состояния горного массива и шахтной атмосферы, оборудования и окружающей среды, автоматизация сложных технологических процессов.

Вариант комплексной автоматизации машин, механизмов и инженерного труда позволяет, за счёт использования дистанционных систем управления, сократить численность персонала и вывести его из опасной и неблагоприятной по условиям окружающей среды. При этом коэффициент использования технических возможностей оборудования значительно возрастает благодаря оптимизации режимов работы приводов и совмещения во времени выполнения нескольких операций. За счёт этого, в свою очередь, уменьшается количество простоев и повышается долговечность оборудования.

1 АНАЛИЗ ИССЛЕДУЕМОГО ОБЪЕКТА

-

ХАРАКТЕРИСТИКА ИССЛЕДУЕМОГО ОБЪЕКТА

Очистной угольный комбайн – машина, одновременно выполняющая в забое операции по механическому отделению угля от массива, дроблению его до кусков транспортабельного размера и навалке на забойный конвейер. Угольный комбайн как выемочная машина состоит из электродвигателя, механизма подачи, исполнительного органа, погрузочного устройства и систем управления и пылеподавления.

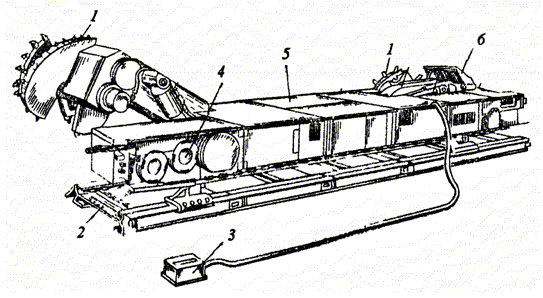

Большинство современных ОК оснащены шнековыми исполнительными органами. Основное их достоинство заключается в том, что шнеками осуществляется погрузка угля на конвейер. Обычно узкозахватные комбайны оснащены двумя шнеками. Они располагаются либо с одной, либо с обеих сторон корпуса комбайна (рис. 1.1). Положение шнеков легко регулируется по высоте гидродомкратами, что позволяет осуществлять выемку угля при различной мощности пласта.

Конструкция комбайнов допускает возможность фронтальной зарубки шнеков в пласт и механизированную выемку угля на концевых участках лавы без ниш. При этом приводная и концевая головки забойного конвейера должны быть вынесены в прилегающие к очистному забою выработки. Узкозахватные комбайны перемещаются по раме забойного конвейера с помощью приводной звезды и калиброванной цепи, растянутой вдоль забоя и закрепленной по концам на головках забойного конвейера. Но наиболее совершенными являются комбайны с бесцепной передачей, при которой комбайн перемещается с помощью зубчатого колеса по цевочной рейке, закрепленной на раме конвейера.

Рис. 1.1 – Узкозахватный комбайн со шнековым исполнительным органом: 1 – шнеки; 2 – конвейер; 3 – пульт управления; 4 – механизм подачи; 5 – электродвигатель; 6 – погрузочный щиток

В настоящее время промышленностью выпускаются различные типы ОК, предназначенные для работы в разнообразных горно-геологических условиях. Наибольшая эффективность работы комбайнов достигается в комплексе с механизированными крепями, исключающими трудоемкие работы по креплению и управлению кровлей.

Важной эксплуатационной характеристикой комбайна является его производительность. Под производительностью комбайна понимают количество угля, добываемого в единицу времени. Производительность выемочной машины определяет нагрузку на очистной забой и уровень технико-экономических показателей.

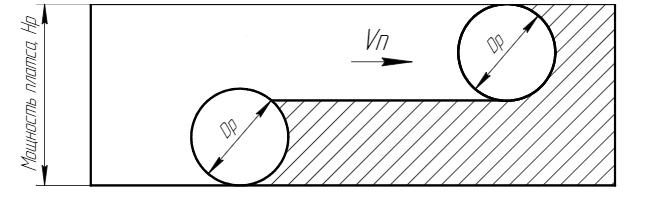

Чаще всего для добычи и погрузки горной массы используется схема с поднятым опережающим ИО и опущенным отстающем.

Рисунок 1.2 – Схема работы ОК со шнековым исполнительным органом

При такой схеме, опережающий шнек вынимает угольную пачку, высота которой равна диамтру ИО по резцам, а отстающий вынимает оставшуюся пачку, высота которой меньше диаметра ИО по резцам, и выполняет функцию погрузки добытой горной массы.

В реальном процессе добычи угля, горнорабочему очистного забоя требуется иметь визуальный контакт с гипсометрией залегания угольного пласта для того, чтобы производить эфективную добычу угля. Зачастую из-за высокой запылённости в рабочей зоне и в силу человеческого фактора происходят пресечки боковых пород. Последствием такого события, является увеличение зольности угля, резкое снижение срока службы резцов и возможность заштыбовки ИО. Данные факторы непосредственно влияют на экономические показатели.

Существующие методы контроля границы раздела порода-уголь находятся лишь в стадии разработки в связи с множеством факторов, которые необходимо учитывать при проектировании. Альтернативным методом осуществления контроля данного параметра является система контроля мощности приводного двигателя на базе аппаратуры УРАН, которая отслеживает изменение мощности в зависимоти от соотношения порода-уголь при добыче из угольного пласта.

1.2 ЦЕЛЬ И ЗАДАЧИ МОДЕЛИРОВАНИЯ

По результатам проведенного анализа исследуемого объекта можно сформулировать общую цель курсового проекта – повышение эффективности работы ОК за счёт реализации высокоэффективного режима добычи угля. Достижение поставленной цели осуществимо путем решения таких задач, как параметрическая идентификация исследуемого привода очистного комбайна; разработка на основании полученных данных математической модели, адекватной данному объекту; проведение моделирующих исследований с целью оптимизации объекта.

Полученная в результате моделирования математическая модель может быть в дальнейшем использована в блоке управления ОК в безлюдной выемке. Данный блок в составе базовой аппаратуры системы автоматического управления позволит обеспечить точную корректировку положения ИО по гипсометрии угольного пласта.

2 ИДЕНТИФИКАЦИЯ ИССЛЕДУЕИОГО ОБЪЕКТА

2.1 ПОДГОТОВКА ДАННЫХ ДЛЯ ПРОВЕДЕНИЯ АНАЛИТИЧЕСКОЙ СТРУКТУРНОЙ ИДЕНТИФИКАЦИИ

Построение строгой математической модели представляет собой сложный многоэтапный процесс, основывающийся на последовательном преобразовании описания исследуемого объекта с целью более ясного представления его структуры, принципа функционирования, а также выявления основных закономерностей, обуславливающих его поведение. Поэтому прежде чем приступить к собственно структурной аналитической идентификации, необходимо составить концептуальную модель исследуемого объекта.

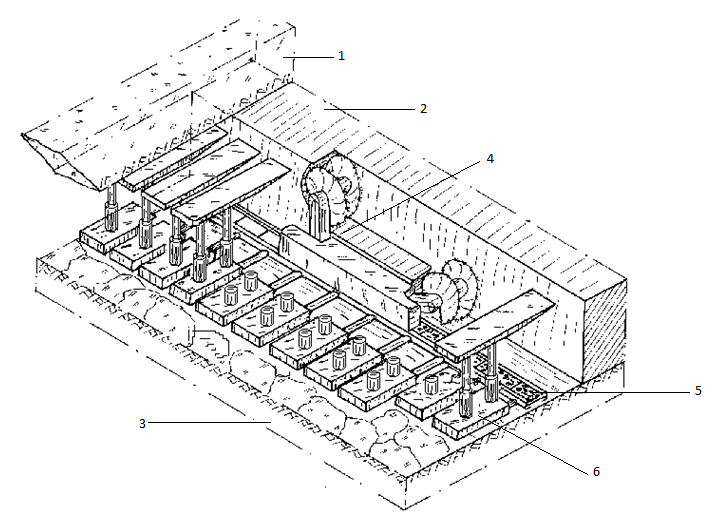

Структурная модель очистного забоя приведена на рисунке 2.1.1, где

1 – порода кровли;

2 – угольный пласт;

3 – порода почвы;

4 – узкозахватный очистной комбайн;

5 – скребковый конвейер;

6 – секция механизированной крепи.

Рисунок 2.1.1 – Структурная модель очистного забоя

С целью снижения трудоёмкости моделирования примем следующие ограничения входящие в состав модели параметры:

- ОК КДК500;

- максимальное соотношение порода-уголь 35/65, минимальное 5/95;

- скорость резания 2,54 м/с;

- тип резцов РКС 2;