Файл: Введение 3 Принципы работы 8 Автоклавное выщелачивание 9 конструкция и классификация автоклавов 10.docx

Добавлен: 29.11.2023

Просмотров: 463

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Исследования показали, что при автоклавной переработке высокосернистых пирротиновых концентратов (содержащих более 31 мас.% серы) эффективная область подачи окислителя в пульпу находится выше, чем в случае переработки малосернистого пирротинового сырья. Для данного вида материалов нижняя граница перфорации аэрационной трубы должна находиться выше плоскости вращения мешалки нижнего яруса на 1,1 - 1,5 ее диаметра, а верхняя граница перфорации не должна возвышаться над плоскостью вращения верхнего яруса более чем на 0,5 ее диаметра. Установлено, что при расположении нижней границы перфорации аэрационной трубы менее, чем на 1,1 диаметра мешалки нижнего яруса над плоскостью ее вращения, то в донной части автоклава при переработке высокосернистых пирротиновых материалов образуется серосульфидный плав (т.н. "козел"), накопление которого приводит к аварийной остановке процесса. Это, по-видимому, обусловлено двумя причинами: повышенным удельным расходом окислителя, связанным с высоким содержанием в сырье легкоокисляющихся пирротинсульфидов, и значительным удельным выходом элементной серы, придающей окисленной пульпе склонность к агрегации и гранулообразованию. Процесс вскрытия высокосернистого сырья происходит более интенсивно, чем "рядового" что приводит к развитию более высоких температур в зоне контакта пульпы с кислородным "факелом" и появлению широкой области "перегретой" пульпы. Насыщение пульпы расплавленной элементной серой, характеризующейся в интервале температур ≈ 158 - 187oC аномальной зависимостью вязкости от температуры, приводит к загущению пульпы. Известно, что при 187oC вязкость серы достигает максимального значения (93,3 Па • с) и в этом состоянии жидкая сера практически полностью теряет текучесть (Менковский М.А., Яворский В.Т. Технология серы. - М. : Химия, 1985. - С.20). Экстремальное повышение вязкости элементной серы, с одной стороны, осложняет ее отделение от сульфидных минералов, с другой - повышает структурированность пульпы, ухудшая ее реологические свойства. Оба этих фактора способствуют образованию в автоклаве вязкого серосульфидного плава, вероятность появления которого резко повышается при расположении нижней границы перфорации аэрационной трубы на расстоянии менее 1,1 диаметра мешалки нижнего яруса над плоскостью ее вращения. Вместе с тем, при увеличении расстояния между нижней границей перфорации аэрационной трубы и плоскостью вращения мешалки нижнего яруса более чем на 1,5 диаметра мешалки, значительно увеличивается проскок окислителя в газовую фазу автоклавов и снижаются показатели автоклавной обработки пирротинового сырья, что приводит к повышению потерь ценных компонентов с отвальными хвостами. Для достижения высокого показателя использования окислителя и повышения степени разложения пирротина верхняя граница перфорации аэрационной трубы не должна находиться выше плоскости вращения мешалки верхнего яруса более чем на 0,5 диаметра мешалки.

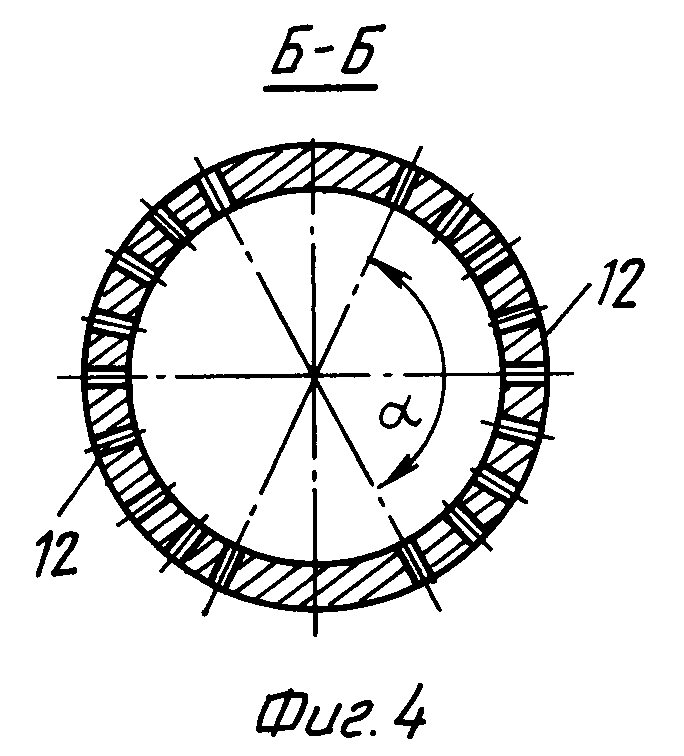

Опыт эксплуатации стендовой модели предлагаемого автоклава показал, что перфорацию аэрационной трубы в ее поперечном сечении предпочтительно выполнять неоднородной. Струи окислителя, бьющие в направлении периферийных теплообменников и боковой футеровки корпуса автоклава, вызывают на холодильниках ускоренное образование серосульфидных настылей и термоэрозионное разрушение футеровальной керамики. В процессе стендовых испытаний было установлено, что наиболее эффективна конструкция аэрационной трубы, перфорированные участки которой в поперечном сечении представляют собой две равные дуги, каждая из которых опирается на центральный угол, равный (0,4 - 0,8) π радиан, в сторону перемешивающих устройств таким образом, что середина дуги лежит на линии, соединяющей точки пересечения трубы и перемешивающего устройства с секущей плоскостью. В том случае, когда указанный центральный угол равен меньше 0,4 π радиан возникает неоднородность окисления пирротина по сечению автоклава и увеличивается проскок окислителя в газовую фазу. Вместе с тем, при увеличении центрального угла более 0,8 π радиан резко ускоряются износ футеровки корпуса автоклава и зарастание холодильников серосульфидными настылями.

В завяленном автоклаве в отличие от всех известных технических решений найдено оптимальное положение кислородоподводящей аэрационной трубы относительно пары двухъярусных перемешивающих устройств. Кроме того, впервые выявлена связь между областью подачи в автоклав окислителя и серосодержанием исходного пирротинового сырья, на основе чего заявлено расположение устройства для подачи в пульпу газообразного окислителя относительно плоскостей вращения мешалок верхнего и нижнего ярусов.

Сведения об известности отличительных признаков предлагаемого технического решения при изучении патентной и научно-технической литературы не выявлены. Совокупность признаков, лежащая в основе заявленной конструкции автоклава и обеспечивающая его эффективность, явным образом из уровня техники не следует.

Таким образом, заявленный автоклав отвечает критерию изобретательского уровня.

Изобретение поясняется чертежами,

Рис.1 |  Рис.3 |

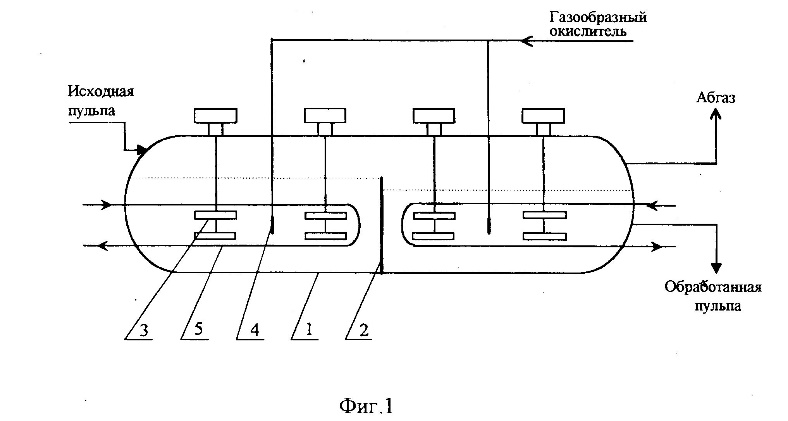

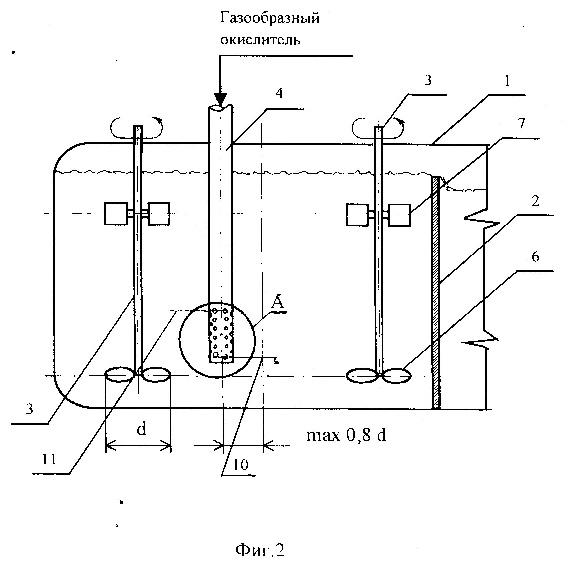

| Рис.1 представлен общий вид на 2-секционного автоклава непрерывного действия, | Рис.3 показан вид А с фиг. 2 - нижний участок перфорированной трубы для подачи газообразного окислителя в автоклав; |

Рис.2 |  Рис.4 Рис.4 |

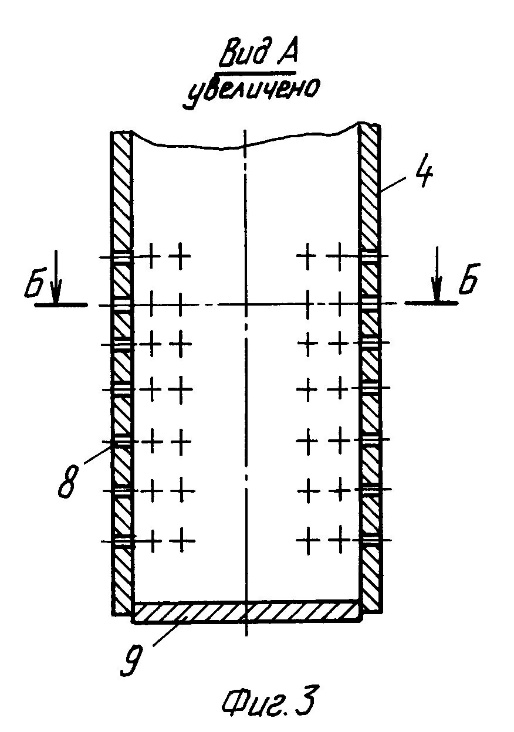

| Рис.2 - конструкция одной секции устройства для подачи в пульпу газообразного окислителя; | Рис.4 - разрез по Б-Б на рис. 3. |

Автоклав непрерывного действия.

Автоклав непрерывного действия для проведения высокотемпературного вскрытия пирротиновых материалов содержит (фиг. 1): горизонтальный цилиндрический корпус 1, разделенный вертикальными перегородками 2 на секции, в которых попарно установлены двухъярусные перемешивающие устройства 3 механического типа; устройства для подачи в пульпу газообразного окислителя, выполненные в виде вертикальных аэрозольных труб 4, и встроенные теплообменники 5. Перемешивающие устройства 3 выполнены двухъярусными и имеют мешалку нижнего яруса 6, и мешалку верхнего яруса 7 (фиг. 2). Вертикальная аэрационная труба 4 выполнена с перфорированным нижним участком 8 и заглушенным свободным торцом 9, и установлена между устройствами 3 на расстоянии не более 0,8 диаметра мешалки от их оси симметрии. При этом, при переработке материалов, содержащих менее или 31 мас.% серы, нижняя граница 10 перфорации аэрационной трубы 4 расположена на уровне не ниже 0,2 и не выше 0,8 диаметра мешалки нижнего яруса 6 от плоскости ее вращения, а верхняя граница 11 перфорации аэрационной трубы 4 расположена ниже плоскости вращения мешалки верхнего яруса 7 на 0,1 - 1,2 ее диаметра. При переработке же материалов, содержащих более 31 мас.% серы, нижняя граница 10 перфорации аэрационной трубы 4 расположена выше плоскости вращения мешалки нижнего яруса 6 на 1,1 - 1,5 ее диаметра, а верхняя граница 11 перфорации аэрационной трубы 4 расположена выше плоскости вращения мешалки верхнего яруса 7 не более чем на 0,5 диаметра мешалки 3. Плотность перфорации аэрационной трубы 4 вдоль геометрических образующих ее поверхности (фиг. 3) является однородной, а перфорация в сечениях перпендикулярных оси аэрационной трубы 4 (фиг. 4) выполнена неоднородной. Перфорированные участки аэрационной трубы 4 в ее поперечном сечении (Б-Б) представляют собой две равные дуги 12, каждая из которых опирается на центральный угол (α) равный (0,4 - 0,8) π радиан, развернутые в сторону перемешивающих устройств таким образом, что середина дуги лежит на линии, соединяющей точки пересечения оси аэрационной трубы 4 и осей перемешивающих устройств 3 с секущей плоскостью.

Автоклав работает следующим образом.

Пульпу исходного пирротинового материала с соотношением жидкой и твердой фаз Ж/Т = 1 - 2 непрерывно подают в корпус 1 первой секции автоклава через загрузочный штуцер (на чертеже не показан), откуда она перетекает через разделительную перегородку 2 в смежную секцию. В каждый секции происходит перемешивание пульпы парой двухъярусных перемешивающих устройств 3 и принудительное ее аэрирование с помощью заглубленной в слой пульпы перфорированной трубы 4. Процесс вскрытия пирротиновых материалов осуществляют при температуре выше точки плавления элементной серы в

присутствии поверхностно-активного вещества, например, - технических лигносульфонатов. Вскрытие пирротина ведут под избыточным давлением газа - окислителя, в частности - кислорода, создаваемым рассредоточенной подачей в пульпу окисляющей газообразной смеси, например, - кислородовоздушной смеси (КВС). Газообразный окислитель подают в каждую секцию автоклава через аэрационную трубу 4 с перфорированным нижним участком 8 и заглушенным свободным торцом 9. Газообразный окислитель предпочтительно подают в колебательном режиме, параметры которого (амплитуду и период) выбирают в зависимости от конкретных физико-химических характеристик исходного материала: крупности, соотношения пирротина и пустой породы, массовой доли минералов меди, состава сопровождающей породы и др. факторов. Избыточное тепло экзотермических реакций окисления пирротина снимаются с помощью встроенных в автоклав теплообменников 5. Отработанный абгаз из автоклава через отдельный штуцер (на чертеже не показан) сбрасывают в атмосферу, а полученную окисленную пульпу охлаждают и под избыточным давлением разгружают в отдельный реактор (не показан). Дальнейшая переработка окисленной пульпы включает выделение ценных компонентов (цветных, драгоценных металлов и элементной серы) в самостоятельный (серосульфидный) концентрат и последующую его селекцию известными методами, например, - автоклавно-флотационным.

Технологическую эффективность работы автоклава оценивают, в основном, по трем показателям: степени разложения пирротина при фиксированной производительности процесса (или производительности процесса при заданной глубине разложения пирротина); степени использования газообразного окислителя и гранулометрическому составу окисленной пульпы. Конструкция автоклава тем более совершенна, чем выше его производительность (степень разложения пирротина); больше степень использования окислителя и меньше содержание частиц класса плюс 150 мкм в окисленной пульпе при фиксированном расходе ПАВ (лигносульфонатов) и одинаковом по составу пирротиновом сырье.

Предлагаемый автоклав описан в конкретных примерах и результаты его испытаний приведены в таблице.

Пример 1 (опыт 1 таблицы) - по прототипу В эксперименте использовали "рядовой" пирротиновый концентрат (ПК) АО "Норильский комбинат", поступавший в гидрометаллургическую переработку Надеждинского металлургического завода, состава, %: никель - 2,13; медь - 0,66; кобальт - 0,095; железо - 49,3; сера - 30,1; породообразующие - 11,28; в т. ч. : SiO