Файл: Введение 3 Принципы работы 8 Автоклавное выщелачивание 9 конструкция и классификация автоклавов 10.docx

Добавлен: 29.11.2023

Просмотров: 452

Скачиваний: 10

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

установленными на линиях подачи пара, сжатого воздуха и воды.

Автоклавы должны устанавливаться на бетонном основании в канале (шахте).

В автоклавах марок АВ-2 и АВ-4 энергоносители (водяной насыщенный пар, вода и воздух) должны подаваться под давлением

250.. .400 кПа, к автоклавам марок Б6-КАВ-2 и Б6-КАВ-4 -

360.. .420 кПа.

Пример расчета

Расчетное давление автоклава Рр= 4*105 Па.

Максимальная температура t = 120°С.

Внутренний диаметр корпуса DB = 1 м.

Материал обечайки СтЗ. (Предел прочности на растяжение ав = 380 МПа, предел текучести сгт= 220 МПа).

Рекомендуемый запас прочности пв =3,5.

Расчет на прочность корпуса автоклава

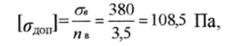

Корпус автоклава представляет собой цилиндрическую обечайку с внутренним диаметром ?)в=1000 мм. Допускаемое напряжение на растяжение будет равно:

где пв - коэффициент запаса прочности, пв= 3,5.

Коэффициент прочности сварного шва для стыковых швов с двусторонним проваром, выполняемых автоматической сваркой под слоем флюса: ($ = 1.

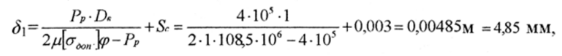

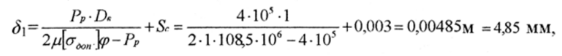

Толщина стенки обечайки:

где дс= 3 мм - прибавка к расчетной толщине на коррозию.

Конструктивно принимаем толщину обечайки <$i = 6 мм.

При принятой толщине обечайки установка дополнительных колец не требуется.

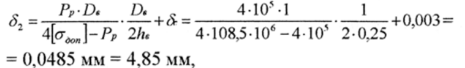

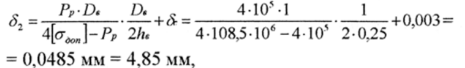

Расчет на прочность эллиптического днища автоклава Толщина стенки эллиптического днища определяется по формуле:

где Ив = 0,25 м - высота выпуклой части днища.

Конструктивно принимаем толщину стенки днища $2 = 8 мм.

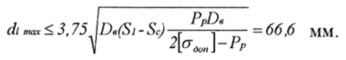

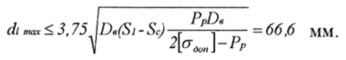

Расчет наибольших допустимых диаметров неукрепленных отверстий в корпусе и днище автоклава Для цилиндрической части автоклава:

Конструктивно принимаем отверстие равным d] = 60 мм.

Для эллиптического днища:

Конструктивно принимаем отверстие равным d = 600 мм.

Таким образом, укрепления принятых на автоклаве отверстий не требуется.

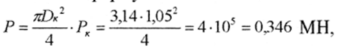

Расчет на прочность захватов зажимного пояса Усилие, действующее на крышку автоклава

, воспринимаемое захватами, определяется по формзле .

где Дс - внутренний диаметр уплотнительного кольца. Dk=l,05 м.

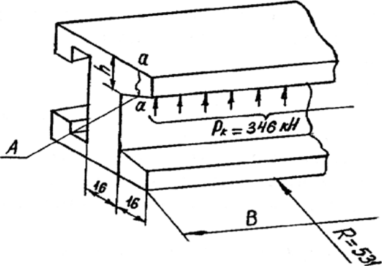

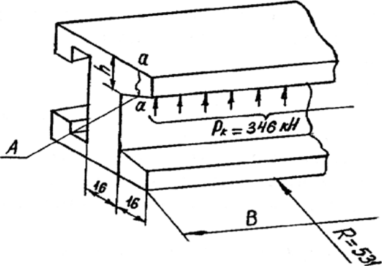

Сила Рк воспринимается поверхностью «А» поясного захвата, который работает на смятие этой поверхности и изгиб в сечении а-а (рисунок 6.5).

Рисунок 5. Захват зажимного пояса

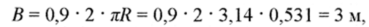

Развернутая длина поясного захвата по внутреннему диаметру будет равна р

где 0,9 - коэффициент, учитывающий разрыв между секторами захвата;

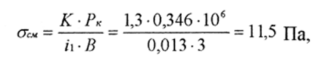

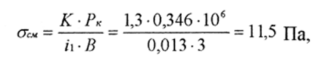

R - внутренний радиус заплечика захвата. R = 0,531 м. Определяем напряжение смятия поверхности «А» по формуле:

где К = 1,3 - коэффициент, учитывающий неравномерность распределения нагрузки,

/'] = 0,013 м - ширина поверхности смятия.

<тсм = 11,5 МПа < [<г] = 200 МПа (для Ст 3)

Условие прочности захватов на смятие соблюдено.

Определяем напряжение изгиба в опасном сечении а-а. Полагаем, что сила Рк приложена по внутреннему краю захвата. Такое допущение идет к увеличению запаса прочности.

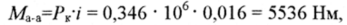

Изгибающий момент в сечении а-а.

где / = 0,016 м - ширина заплечика захвата.

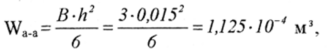

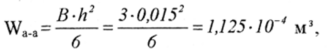

Момент сопротивления:

где И = 0,015 м - высота (толщина) заплечика захвата.

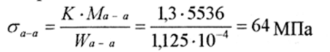

Напряжение изгиба:

Таким образом, <7ИЗГ = 64 МПа < [<7ЮГ]=90 МПа. (Для Ст 3 при пульсирующей нагрузке).

Условие прочности на изгиб удовлетворено.

1. Боженов П.И «Технология автоклавных материалов» - Санкт-Петербург:

Стройиздат., 1978 – 368 с.

2. Вахнин М.П, Анищенко А.А «Производство силикатного кирпича» - М.: Высшая школа, 1989 – 200 с.

3. Мухина Т.Г «Производство силикатного кирпича», М.: Высшая школа, 1967 – 179 с.

4. Роговой М.И, Кондранов М.Н, Сагоновский М.Н «Расчёт и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов», - М.: Стройиздат, 1975 – 320 с.

5. ГОСТ 10037-83 «Автоклавы для строительной индустрии». Технические условия» - М.: Издательство стандартов, 1983 – 20 с.

КП-15.03.02.-23

Дата

Подпись

№ докум.

Лист

Изм.

Изоб.

Провер.

Листов

Лит.

Лист

27

2

Автоклавы должны устанавливаться на бетонном основании в канале (шахте).

В автоклавах марок АВ-2 и АВ-4 энергоносители (водяной насыщенный пар, вода и воздух) должны подаваться под давлением

250.. .400 кПа, к автоклавам марок Б6-КАВ-2 и Б6-КАВ-4 -

360.. .420 кПа.

Пример расчета

Расчетное давление автоклава Рр= 4*105 Па.

Максимальная температура t = 120°С.

Внутренний диаметр корпуса DB = 1 м.

Материал обечайки СтЗ. (Предел прочности на растяжение ав = 380 МПа, предел текучести сгт= 220 МПа).

Рекомендуемый запас прочности пв =3,5.

Расчет на прочность корпуса автоклава

Корпус автоклава представляет собой цилиндрическую обечайку с внутренним диаметром ?)в=1000 мм. Допускаемое напряжение на растяжение будет равно:

где пв - коэффициент запаса прочности, пв= 3,5.

Коэффициент прочности сварного шва для стыковых швов с двусторонним проваром, выполняемых автоматической сваркой под слоем флюса: ($ = 1.

Толщина стенки обечайки:

где дс= 3 мм - прибавка к расчетной толщине на коррозию.

Конструктивно принимаем толщину обечайки <$i = 6 мм.

При принятой толщине обечайки установка дополнительных колец не требуется.

Расчет на прочность эллиптического днища автоклава Толщина стенки эллиптического днища определяется по формуле:

где Ив = 0,25 м - высота выпуклой части днища.

Конструктивно принимаем толщину стенки днища $2 = 8 мм.

Расчет наибольших допустимых диаметров неукрепленных отверстий в корпусе и днище автоклава Для цилиндрической части автоклава:

Конструктивно принимаем отверстие равным d] = 60 мм.

Для эллиптического днища:

Конструктивно принимаем отверстие равным d = 600 мм.

Таким образом, укрепления принятых на автоклаве отверстий не требуется.

Расчет на прочность захватов зажимного пояса Усилие, действующее на крышку автоклава

, воспринимаемое захватами, определяется по формзле .

где Дс - внутренний диаметр уплотнительного кольца. Dk=l,05 м.

Сила Рк воспринимается поверхностью «А» поясного захвата, который работает на смятие этой поверхности и изгиб в сечении а-а (рисунок 6.5).

Рисунок 5. Захват зажимного пояса

Развернутая длина поясного захвата по внутреннему диаметру будет равна р

где 0,9 - коэффициент, учитывающий разрыв между секторами захвата;

R - внутренний радиус заплечика захвата. R = 0,531 м. Определяем напряжение смятия поверхности «А» по формуле:

где К = 1,3 - коэффициент, учитывающий неравномерность распределения нагрузки,

/'] = 0,013 м - ширина поверхности смятия.

<тсм = 11,5 МПа < [<г] = 200 МПа (для Ст 3)

Условие прочности захватов на смятие соблюдено.

Определяем напряжение изгиба в опасном сечении а-а. Полагаем, что сила Рк приложена по внутреннему краю захвата. Такое допущение идет к увеличению запаса прочности.

Изгибающий момент в сечении а-а.

где / = 0,016 м - ширина заплечика захвата.

Момент сопротивления:

где И = 0,015 м - высота (толщина) заплечика захвата.

Напряжение изгиба:

Таким образом, <7ИЗГ = 64 МПа < [<7ЮГ]=90 МПа. (Для Ст 3 при пульсирующей нагрузке).

Условие прочности на изгиб удовлетворено.

Список используемой литературы.

1. Боженов П.И «Технология автоклавных материалов» - Санкт-Петербург:

Стройиздат., 1978 – 368 с.

2. Вахнин М.П, Анищенко А.А «Производство силикатного кирпича» - М.: Высшая школа, 1989 – 200 с.

3. Мухина Т.Г «Производство силикатного кирпича», М.: Высшая школа, 1967 – 179 с.

4. Роговой М.И, Кондранов М.Н, Сагоновский М.Н «Расчёт и задачи по теплотехническому оборудованию предприятий промышленности строительных материалов», - М.: Стройиздат, 1975 – 320 с.

5. ГОСТ 10037-83 «Автоклавы для строительной индустрии». Технические условия» - М.: Издательство стандартов, 1983 – 20 с.

КП-15.03.02.-23

Дата

Подпись

№ докум.

Лист

Изм.

Изоб.

Провер.

Листов

Лит.

Лист

27

2