ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 412

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

перейти с вращательного на скользящий режим для изменения траектории скважины. Для перехода в скользящий режим необходимо остановить вращение бурильной колонны, чтобы буровик мог ориентировать изгиб забойного двигателя (задать угол торца бурильного инструмента) в направлении желаемой траектории. Это непростая задача, принимая во внимание крутящие силы, которые могут заставить бурильную колонну повести себя как сжатая пружина. После учета крутящего момента долота, скручивания и контактного трения бурильной колонны буровик должен с поверхности постепенно поворачивать бурильную колонну с небольшим шагом, используя измерения в процессе бурения для определения направления движения торца бурильного инструмента. Поскольку бурильная колонна может амортизировать крутящий момент на длинных интервалах, может потребоваться совершить несколько вращений на поверхности, чтобы только один раз повернуть снаряд в скважине.

После подтверждения надлежащей ориентации торца бурильного инструмента, буровик включает забойный двигатель для начала бурения в заданном направлении. Эту процедуру, возможно, придется повторить несколько раз в ходе бурения, поскольку реактивный крутящий момент, возникающий при продвижении долота в породу, может вызвать изменение ориентации торца бурильного инструмента.

Каждый режим бурения сопряжен со своими трудностями. При вращательном бурении изгиб буровой компоновки заставляет долото вращаться с отклонением от оси забойной компоновки, из-за чего ствол скважины имеет несколько больший диаметр и спиралевидную канавку. Стенки ствола

получаются более шершавыми, что повышает скручивающие и осевые нагрузки на бурильную колонну, а также может вызвать проблемы при спуске в скважину оборудования заканчивания – особенно на длинных горизонтальных участках. Спиралевидная канавка в стволе скважины может также влиять на показания каротажного зонда.

В скользящем режиме недостаток вращения создает другие сложности. Если бурильная колонна прилегает к нижней стороне скважины, буровой раствор движется вокруг трубы неравномерно, что ослабляет способность раствора по отводу выбуренной породы. Это, в свою очередь, может привести к образованию слоя выбуренной породы или накоплению обломков на нижней стороне скважины, что повышает риск прихвата трубы. Скольжение также снижает имеющуюся мощность для вращения долота, что в сочетании с трением скольжения уменьшает скорость проходки и повышает вероятность прихвата под действием перепада давлений. В стволах с большим отходом от вертикали силы трения могут расти до тех пор, пока осевой нагрузки не станет недостаточно для преодоления торможения бурильной колонны о стенки скважины. Это делает дальнейшее бурение невозможным и оставляет ряд объектов бурения вне пределов досягаемости. Кроме того, смена режима бурения со скользящего на роторный и обратно может создавать волнообразные неровности или резкие изгибы ствола, что повышает его извилистость, тем самым увеличивая трение в процессе бурения и спуска обсадной колонны или оборудования заканчивания. Такие волнообразные неровности могут также создавать углубления, где будет собираться раствор

или обломки породы, препятствуя притоку флюида после заканчивания скважины.

Некоторые из перечисленных проблем были решены в конце 1990-х гг. с созданием роторной управляемой системы (РУС). Управляемые системы роторного бурения (rotary steerable system – RSS) – это системы, в которых долото движется по заданной траектории при непрерывном вращении бурильной колонны. Вращение забойной компоновки обеспечивает эффективную очистку скважины, снижает риск прихватов и, в конечном счёте, позволяет пробурить более протяжённые участки по сравнению с бурением забойным двигателем. Наиболее важная особенность РУС состоит в том, что она обеспечивает непрерывное вращение бурильной трубы, тем самым, исключая необходимость скольжения в ходе наклонно-направленного бурения. Инструменты РУС практически мгновенно реагируют на команды с поверхности, когда буровику необходимо изменить траекторию забоя. На раннем этапе такие системы использовали, главным образом, для бурения скважин с большим отходом от вертикали, в которых возможность протаскивания управляемых двигателей ограничивается трением в стволе скважины. Их применение часто обеспечивало улучшенную скорость проходки и качество ствола скважины по сравнению с прежними системами. Сегодня РУС широко применяют благодаря возможности бурения прямолинейных скважин, промывки ствола и точного контроля параметров бурения.

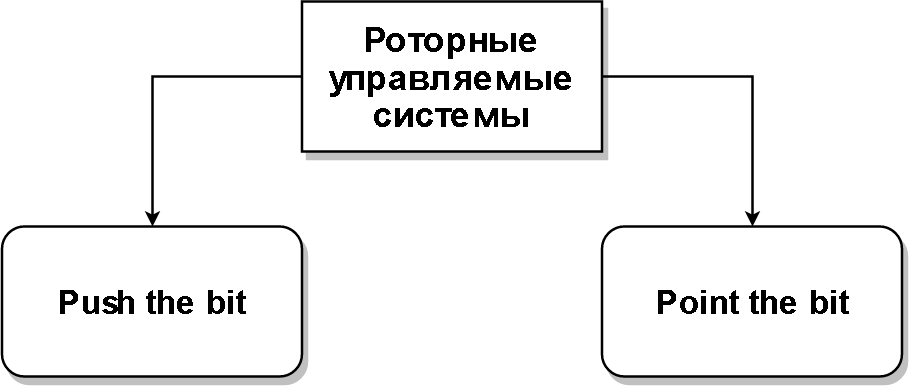

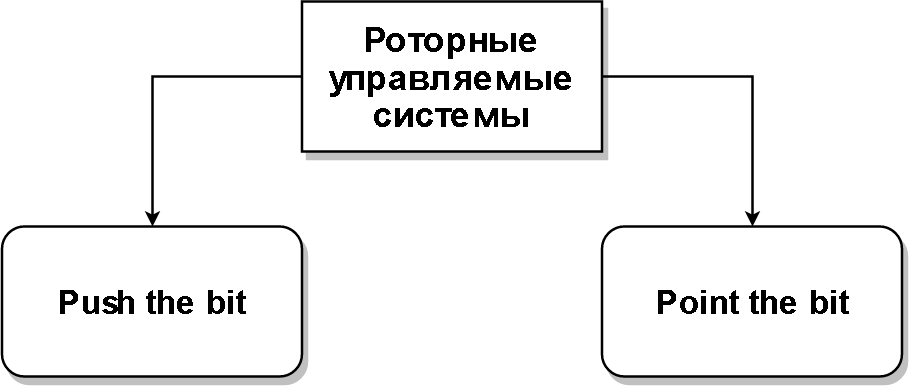

Роторные управляемые системы по способу управления смещением долота относительно оси скважины можно разделить на два основных типа.

На рисунке 3.1 представлена блок-схема основных типов роторных управляемых систем по способу управления смещения долота относительно оси скважины.

Рисунок 3.1 – Блок-схема основных типов роторных управляемых систем по способу управления смещения долота относительно оси скважины

РУС первого типа получили наибольшее распространение благодаря относительно простому устройству и надежности.

Использование РУС позволяет значительно ускорить и улучшить проводку скважины, улучшить состояние ствола и увеличить отход от вертикали в горизонтальных скважинах.

Достоинства роторных управляемых систем:

После подтверждения надлежащей ориентации торца бурильного инструмента, буровик включает забойный двигатель для начала бурения в заданном направлении. Эту процедуру, возможно, придется повторить несколько раз в ходе бурения, поскольку реактивный крутящий момент, возникающий при продвижении долота в породу, может вызвать изменение ориентации торца бурильного инструмента.

Каждый режим бурения сопряжен со своими трудностями. При вращательном бурении изгиб буровой компоновки заставляет долото вращаться с отклонением от оси забойной компоновки, из-за чего ствол скважины имеет несколько больший диаметр и спиралевидную канавку. Стенки ствола

получаются более шершавыми, что повышает скручивающие и осевые нагрузки на бурильную колонну, а также может вызвать проблемы при спуске в скважину оборудования заканчивания – особенно на длинных горизонтальных участках. Спиралевидная канавка в стволе скважины может также влиять на показания каротажного зонда.

В скользящем режиме недостаток вращения создает другие сложности. Если бурильная колонна прилегает к нижней стороне скважины, буровой раствор движется вокруг трубы неравномерно, что ослабляет способность раствора по отводу выбуренной породы. Это, в свою очередь, может привести к образованию слоя выбуренной породы или накоплению обломков на нижней стороне скважины, что повышает риск прихвата трубы. Скольжение также снижает имеющуюся мощность для вращения долота, что в сочетании с трением скольжения уменьшает скорость проходки и повышает вероятность прихвата под действием перепада давлений. В стволах с большим отходом от вертикали силы трения могут расти до тех пор, пока осевой нагрузки не станет недостаточно для преодоления торможения бурильной колонны о стенки скважины. Это делает дальнейшее бурение невозможным и оставляет ряд объектов бурения вне пределов досягаемости. Кроме того, смена режима бурения со скользящего на роторный и обратно может создавать волнообразные неровности или резкие изгибы ствола, что повышает его извилистость, тем самым увеличивая трение в процессе бурения и спуска обсадной колонны или оборудования заканчивания. Такие волнообразные неровности могут также создавать углубления, где будет собираться раствор

или обломки породы, препятствуя притоку флюида после заканчивания скважины.

Некоторые из перечисленных проблем были решены в конце 1990-х гг. с созданием роторной управляемой системы (РУС). Управляемые системы роторного бурения (rotary steerable system – RSS) – это системы, в которых долото движется по заданной траектории при непрерывном вращении бурильной колонны. Вращение забойной компоновки обеспечивает эффективную очистку скважины, снижает риск прихватов и, в конечном счёте, позволяет пробурить более протяжённые участки по сравнению с бурением забойным двигателем. Наиболее важная особенность РУС состоит в том, что она обеспечивает непрерывное вращение бурильной трубы, тем самым, исключая необходимость скольжения в ходе наклонно-направленного бурения. Инструменты РУС практически мгновенно реагируют на команды с поверхности, когда буровику необходимо изменить траекторию забоя. На раннем этапе такие системы использовали, главным образом, для бурения скважин с большим отходом от вертикали, в которых возможность протаскивания управляемых двигателей ограничивается трением в стволе скважины. Их применение часто обеспечивало улучшенную скорость проходки и качество ствола скважины по сравнению с прежними системами. Сегодня РУС широко применяют благодаря возможности бурения прямолинейных скважин, промывки ствола и точного контроля параметров бурения.

- 1 ... 17 18 19 20 21 22 23 24 ... 34

Классификация роторных управляемых систем по способу управления смещением долота

Роторные управляемые системы по способу управления смещением долота относительно оси скважины можно разделить на два основных типа.

-

«Push the bit» – отталкивание от стенки скважины всей компоновки или большей её части относительно оси, что вызывает давление на боковую поверхность долота в определённом направлении [8]. -

«Point the bit» – позиционирование долота. Достигается смещением приводного вала относительно компоновки, либо изменением его кривизны, что вызывает изменение угла.

На рисунке 3.1 представлена блок-схема основных типов роторных управляемых систем по способу управления смещения долота относительно оси скважины.

Рисунок 3.1 – Блок-схема основных типов роторных управляемых систем по способу управления смещения долота относительно оси скважины

РУС первого типа получили наибольшее распространение благодаря относительно простому устройству и надежности.

Использование РУС позволяет значительно ускорить и улучшить проводку скважины, улучшить состояние ствола и увеличить отход от вертикали в горизонтальных скважинах.

Достоинства роторных управляемых систем:

-

увеличение механической скорости проходки и соответственно уменьшение времени бурения скважины за счет более равномерной отработки долота и исключение подъема работоспособного долота для изменения геометрии забойного двигателя; -

улучшение очистки скважины от шлама, сокращение времени на промывку перед наращиванием и СПО; -

уменьшаются динамические скачки давления, снижается вероятность гидроразрыва пород; -

улучшается качество ствола с минимальной микрокривизной, отсутствие спиральной выработки за счет постоянного контроля положения режущей поверхности долота, что позволяет провести успешное заканчивание; -

позволяет проводить сложные трехмерные профили с большим отходом. К недостаткам можно отнести: -

высокие требования к очистке бурового раствора, низкому содержанию твердой фазы и материалов для ликвидации поглощений; -

сложность обслуживания на буровой, необходимость привлечения персонала подрядчика; -

внедрение дополнительных датчиков в систему буровой; -

ограничения к расходу бурового раствора и буровым насосам; -

использование специализированных долот [9].

- 1 ... 18 19 20 21 22 23 24 25 ... 34