Файл: Лабораторная работа Измерение и контроль величины шероховатости поверхности 1 Цель работы.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 79

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

5 ЛАБОРАТОРНАЯ РАБОТА

«Измерение и контроль ВЕЛИЧИНЫ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ»

5.1 Цель работы

Ознакомление с параметрами шероховатости поверхности и получение навыков определения высотного параметра шероховатости Rz при помощи микроскопа МИС – 11.

5.2 Перечень деталей и измерительных средств и устройств

5.2.1 Двойной микроскоп академика В.П. Линника МИС – 11.

5.2.2 Образцы шероховатости поверхности.

5.2.3 Образцы для измерения шероховатости поверхности.

5.3 Основные понятия о шероховатости и ее параметрах.

Общие сведения

Поверхности деталей после обработки не являются идеально гладкими, так как режущие кромки инструментов и зерна шлифовальных кругов оставляют на поверхности следы в виде неровностей, мелких выступов, впадин и гребешков (рисунок 24, а и б), или, как иначе их называют, – микронеровностей.

Шероховатость – это совокупность микронеровностей на поверхности исследуемой детали с относительно малыми шагами, образующих рельеф поверхности в пределах базовой длины l.

Шероховатость поверхности имеет свои характеристики: геометрическую величину неровностей, способность сцепления поверхности с покрытиями, отражающую способность и др. Главной характеристикой шероховатости в машиностроении и приборостроении является её геометрическая величина.

Шероховатость поверхности является существенным геометрическим показателем качества поверхности детали. В особенности она важна для сопрягаемых поверхностей.

Шероховатость поверхности ухудшает качественные показатели работы деталей. В подвижных посадках высокая шероховатость приводит к преждевременному износу поверхностей, так как при работе деталей металлические гребешки стираются, смешиваются с маслом и ускоряют процесс износа поверхностей.

Значительные неровности будут разрушать непрерывность масляной пленки и может возникнуть сухое трение материалов сопряженных деталей и износ поверхности, из-за чего зазор будет увеличиваться (рисунок 25, а).

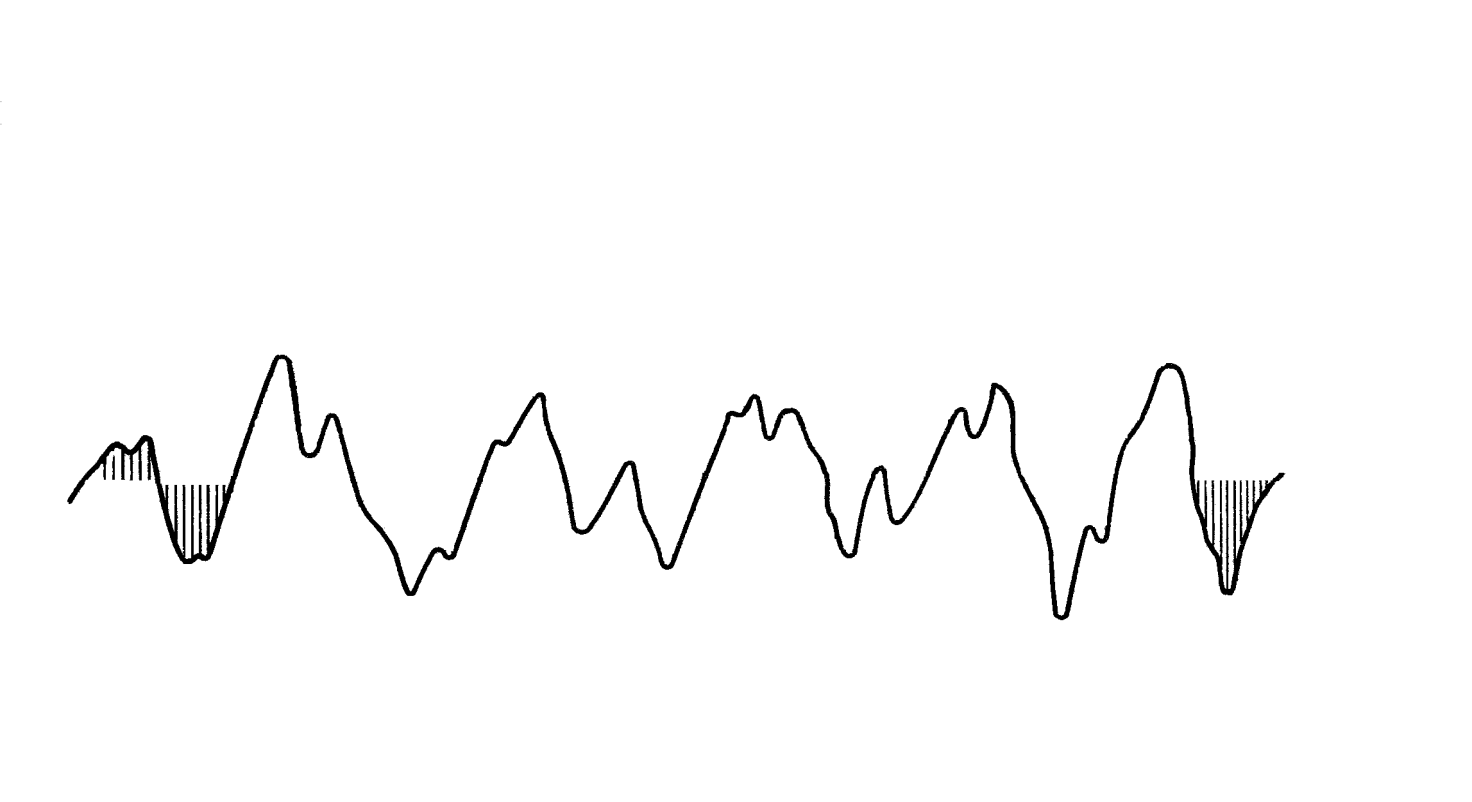

а) продольный разрез микронеровностей на исследуемой поверхности;

б) профилограмма продольного сечения исследуемой детали и основные

параметры шероховатости поверхности.

Рисунок 24 - Основные параметры шероховатости.

В подвижных посадках, когда трущиеся поверхности деталей разделены слоем смазочного материала и непосредственно не контактируют, погрешности шероховатости приводят к неравномерности зазора в продольных и поперечных сечениях, что нарушает ламинарное течение смазочного материала, повышает температуру и снижает несущую способность смазочного слоя. При запуске, торможении, уменьшении скорости, перегрузках машин условия для трения со смазочным материалом не могут быть созданы, так как масляный слой не полностью разделяет трущиеся поверхности. В этом случае из-за отклонений формы, расположения и шероховатости поверхности контакт сопрягаемых поверхностей деталей машин происходит по наибольшим вершинам неровностей поверхностей.

При таком характере контакта давление на вершинах неровностей часто превышает допустимые напряжения, вызывая вначале упругую, а затем пластическую деформацию неровностей. Происходит также сглаживание отдельных сопрягаемых участков трущихся пар. Вследствие этого в начальный период работы подвижных соединений происходит интенсивное изнашивание деталей (процесс приработки), что увеличивает зазор между сопряженными поверхностями.

При сопряжении поверхностей в посадках с натягом, значительные неровности, сминаясь, будут уменьшать действующий в сопряжении натяг по сравнению с предполагаемым натягом по результатам измерения диаметров вала и отверстия перед сборкой (рисунок 25, б). При неподвижных посадках шероховатость ослабляет прочность соединения, потому что при смятии гребешков во время работы натяги в соединении становятся меньше.

В процессе приработки размеры и даже форма неровностей поверхности изменяются, при этом возникает определенная, в сторону движения детали, направленность неровностей. Получающуюся после приработки шероховатость, обеспечивающую минимальный износ и сохраняющуюся в процессе длительной эксплуатации машин, называют оптимальной. Параметры оптимальной шероховатости зависят от качества смазочного материала и других условий работы трущихся деталей

, их конструкции и материала. Чем больше начальная шероховатость отличается от оптимальной, тем больше износ деталей, поэтому параметры шероховатости необходимо знать заранее и получать их при механической обработке или приработке деталей на стендах.

На грубо обработанных поверхностях, особенно в местах концентрации напряжений, быстрее возникает и распространяется коррозия металла, сопротивление усталости в этом случае снижается в несколько раз.

Государственный стандарт на шероховатость поверхности устанавливает единый подход к определению величины шероховатости – основой для этого является профиль шероховатости и его параметры (рисунок 24, а).

В основу нормирования и количественной оценки шероховатости поверхности стандартом предусмотрен ряд параметров, отсчет которых производится от единой базы, за которую принята средняя линия профиля m (рисунок 24, а , б).

Средняя линия профиля – это базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднее квадратическое отклонение профиля до этой линии минимально.

Исходными в профиле для определения параметров шероховатости являются базовая длина участка l, по которой рассматривается шероховатость данной поверхности, и средняя линия профиля.

По величинам расстояний Y от точек профиля до средней линии m определяются величины параметров шероховатости. Разрешается вместо средней линии для отсчета параметров применять вспомогательную линию, параллельную линии m (рисунок 24).

а) б)

Рисунок 25 – Поверхности, предназначенные для посадки с зазором (а) и натягом (б).

Базовая длинаl – это длина базовой линии, используемая для выделения неровностей, характеризующих волнистость и шероховатость поверхности и для количественного определения их параметров. Числовые значения базовой длины выбираются из ряда: 0,01; 0,03; 0,08; 0,25; 0,80; 2,5; 8 и 25 мм.

Базовой линией называется длина участка поверхности, выбираемого для измерения шероховатости или линия, заданной геометрической формы, определенным образом проведенная относительно профиля и служащая для оценки геометрических параметров поверхности. Величина l выбирается в зависимости от предполагаемой шероховатости поверхности.

Числовое значение волнистости и шероховатости поверхности определяют по единой базе, за которую принята средняя линия профиля (m), т.е. базовая линия, имеющая форму номинального профиля и проведенная так, что в пределах базовой длины среднеквадратическое отклонение профиля до этой линии минимально. Нормирование и количественная оценка шероховатости поверхности проводится с помощью высотных параметров

Ra, Rz, Rmax; шаговых параметровSmиS и параметров формы tp – относительной опорной длины профиля (рисунок 24).

Ra – среднее арифметическое отклонение точек профиля от линии m.

где Y – расстояние между любой точкой профиля и средней линией;

n – число выбранных точек профиля на базовой длине.

Rz – сумма средних абсолютных значений высоты пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины l.

Параметр Rа является предпочтительным по сравнению с Rz и Rmax, так как характеризует среднюю высоту всех неровностей профиля, Rz – среднюю высоту наибольших неровностей, Rmax – наибольшую высоту неровностей профиля. Rmax –расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины Rmax=Rv+Rp (рисунок 24,б). Шаговые параметры Sm, S и tp введены для учета различной формы и взаимного расположения характерных точек неровностей. Эти параметры позволяют также нормировать спектральные характеристики профиля.

Выбор параметров шероховатости и их числовых значений производят в зависимости от требований к шероховатости поверхности деталей, исходя из функционального назначения поверхности для обеспечения заданного качества изделий. Если в этом нет необходимости, требования к шероховатости поверхности не устанавливают и шероховатость поверхности не контролируют.

Числовые значения параметров шероховатости Ra, Rz,Rmax,Sm и S приведены в ГОСТ 2789 – 73* Шероховатость поверхности. Параметры и характеристики.

Шероховатость поверхностей оценивают одним или несколькими из перечисленных параметров с учетом диапазона их изменения (Ra изменяется от 100 до 0,008 мкм, Rz и Rmax – от 1600 до 0,025 мкм, Sm и S – от 12,5 до 0,002 мм).

Параметры шероховатости выбирают с учетом условий работы детали. Как показывает опыт эксплуатации изделий, следует применять следующие комплексы параметров шероховатости: для поверхностей, работающих в условиях трения скольжения и качения и подверженных износу, - Ra или Rz, tp и направление неровностей; для поверхностей, испытывающих контактные напряжения, –

Ra или Rz и tp; при необходимости обеспечить относительную неподвижность соединенных деталей (прессовые соединения) – Rа или Rz; для поверхностей деталей, испытывающих переменные нагрузки, – Rmax, Sm или S и направление неровностей; для поверхностей, образующих герметичные соединения, - Ra или Rz и tp.

Поле допуска формы – пространство, внутри которого должны находиться все точки реально рассматриваемого элемента на нормируемом участке. Влияние формы неровностей на эксплуатационные показатели качества детали параметром Raоценить нельзя, так как при различных формах неровностей значение Ra могут быть одинаковыми. Для лучшей оценки свойств шероховатости необходимо знать её высотные, шаговые параметры и параметр формы tp. Износостойкость, контактная жесткость, прочность посадок с натягом и другие эксплуатационные свойства сопрягаемых поверхностей деталей связаны с фактической площадью их контакта. Для определения опорной площади, которая образуется под рабочей нагрузкой, строят кривые относительной опорной длины профиля tp. Для этого расстояние между линиями выступов и впадин делят на несколько уровней сечения профиля с соответствующими значениями уровня сечения профиля. Для каждого сечения определяют значение tp и строят кривую изменения опорной длины профиля. При выборе значений tp следует учитывать, что с его увеличением требуются все более трудоемкие процессы обработки; например, при значении tp=25%, определенном по средней линии профиля, можно применять чистовое точение, а при tp=40% необходимо хонингование. Относительная опорная длина профиля tp определяет значение пластической деформации поверхностей деталей при их контактировании.

Таблица 14 - Условные обозначения направлений неровностей поверхности.

| Направление неровностей | Схематическое изображение | Условное обозначение | |

| Эскиз | Направление линий | ||

Параллель- ное | | Параллельно линии, изображающей на чертеже поверхность | |

| Перпенди- кулярное | | Перпендикулярно линии, изображающей на чертеже поверхность | |

| Перекрещи- вающееся | | Перекрещивание в двух направлениях наклонно к линии, изображающей на чертеже поверхность | |

| Произволь-ное | | Различные направления по отношению к линии, изображающей на чертеже поверхность | |

| Кругооб- разное | | Приблизительно кругообразно по отношению к центру поверхности | |

| Радиальное | | Приблизительно радиально по отношению к центру поверхности | |