Файл: Реферат по Электропривод отводящего рольганга широкополосного стана горячей прокатки.docx

Добавлен: 30.11.2023

Просмотров: 21

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАНИЕ

УЧЕРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

«ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАФЕДРА (Обработки металла давлением. )

Реферат.

по «Электропривод отводящего рольганга широкополосного стана горячей прокатки»

наименование дисциплины

| Выполнил студент группы ОЗ-ОД-21-1 | _______________ подпись, дата | Торопцев В.Н. ФИО |

| | | |

| | | |

| Принял Доцент | __________________ подпись, дата | Бельский С.М. ФИО |

Липецк 2023 г.

Введения.

Одним из резервов снижения себестоимости листовой продукции является увеличение срока эксплуатации оборудования стана за счет совершенствование систему управления электроприводами основных агрегатов стана. Одним из важнейших технологических агрегатов листового стана горячей прокатки, от надежности работы которого и степени выполнения предъявляемых к нему технологических требований зависит производительность стана и качество готового проката, является отводящий рольганг, обеспечивающий перемещение полосы от чистовой группы клетей до моталок.

К электроприводу ОР предъявляться жёсткие технологические требования, направленные на безаварийное транспортирование головной и хвостовой частей проката до моталок. Невыполнение требований приводит к аварийным ситуациям, простоям стана на ликвидацию последствий аварий и отбраковке листа, не прошедшего нормальную смотку в рулон на моталке. За счет этого создаются тянущие усилия в головной и хвостовой части полосы, необходимые для надежной транспортировки и качественной смотки полосы. На практике значения опережений скорости роликов подбираются персоналом стана экспериментально с позиции обеспечения надежности работы ОР. Это приводит к тому, что большинство электроприводов роликов ОР работает в режиме буксовок поверхностей роликов по полосе, что является причиной интенсивного износа бочек роликов. В

режиме сопровождения полосы, когда она зажата между клетью и моталкой, скорость ОР задается равной скорости прокатки с целью недопущения буксовки роликов по полосе, что приводит к снижению качества полосы и износа бочек роликов. Недостатком данного способа реализации технологического требования является то, что согласование скорости образующей бочки ролика и полосы не гарантирует минимизации усилий на их контакте, поскольку в условиях сцепления роликов с полосой усилие на их контакте может изменяться от нуля до определенного максимального значения. В результате на контакте ролика с полосой возникает нежелательное в данном режиме трение, что приводит к повышенному износу бочек роликов.

Разработка функциональной схемы системы управления электроприводом ролика ОР.

На основании проведенных исследований разработан новый способ управления скорости режимов ОР, заключающийся в индивидуальном регулировании момента нагрузки электропривода ролика ОР с целью уменьшения износа бочек роликов. В соответствии с разработанным способом предложены две функциональные схемы системы управления электропривода ОР. Идеальным вариантом является использование индивидуальной схемы силового питания электропривода ролика от одного преобразователя. Альтернативным вариантом реализации разработанного способа управления является сохраннее схемы группового питания электродвигателей роликов секции с добавлением индивидуальных регуляторов нагрузки в якорные цепи электродвигателей.

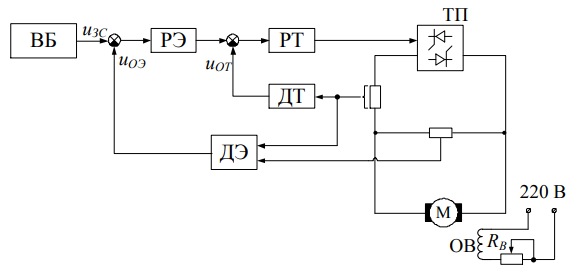

На рисунке 1. Приведена функциональная схема управления электроприводом ролика ОР, реализующая разработанные технологические требования (2.28, 2.29, 2.30).

Рис.1. Функциональная схема системы управления электроприводом ролика Ор: ВБ-вычислительный блок;

–напряжение задания на ЭДС электропривода ролика ОР.

–напряжение задания на ЭДС электропривода ролика ОР.Система управления выполнена по двухконтурной схеме с внешним статическим контуром ЭДС и внутренним астатическим контуром тока. Расчет управляющего воздействия

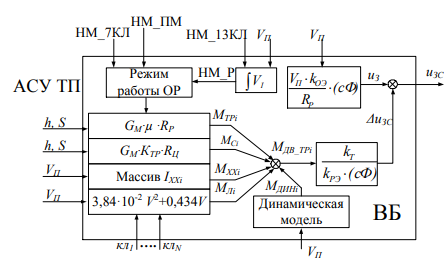

выполняется в вычислительном блоке ВБ в зависимости от текущего режима и технологических условий работы электропривода ролика ОР(рис.2.)

выполняется в вычислительном блоке ВБ в зависимости от текущего режима и технологических условий работы электропривода ролика ОР(рис.2.)

Рис.2. Функциональная схема блока ВБ.

Управляющее воздействие

двух составляющих. Составляющая

двух составляющих. Составляющая  задаётся пропорциональной скорости полосы в соответствии с выражением:

задаётся пропорциональной скорости полосы в соответствии с выражением:

Корректирующие воздействие

рассчитывается по требуемому по технологии моменту электродвигателя ролика

рассчитывается по требуемому по технологии моменту электродвигателя ролика , рассчитанному по выражениям (2,25. 2,26. 2,27):

, рассчитанному по выражениям (2,25. 2,26. 2,27):

Блок ВБ(рис.2.) состоит из следующих функциональных модулей:

-массив токов холостого хода, обновляемый в начале каждого межремонтного периода;

-динамическая модель электропривода ролика ОР;

-модуль расчета составляющей момента нагрузки электропривода ролика ОР

- модуль расчета составляющей момента нагрузки электропривода ролика ОР

-модуль расчета момента сопротивления, обусловленного действием ламинарного охлаждения;

-динамическая модель электропривода ролика ОР;

-модуль расчета составляющей момента нагрузки электропривода ролика ОР

;

;- модуль расчета составляющей момента нагрузки электропривода ролика ОР

;

;-модуль расчета момента сопротивления, обусловленного действием ламинарного охлаждения;

-модуль расчета режима работы электропривода ролика ОР;

-модуль определения наличия металла на ролике ОР;

-модуль расчета корректирующего значения

по выражению (2).

по выражению (2).-модуль расчета управляющего значения

по выражению (1).

по выражению (1).В ВБ подаются следующие сигналы:

-параметры полосы h, S-до выхода полосы на ОР параметры h и S вычитываются из подсистемы АСУ ТП «график посада»; с момента выхода на ролики ОР данные параметры измеряются датчиками «шириномер» и «толщиномер». По параметрам h и S вычисляется все полосы в межроликовом пространстве

и рассчитывается требуемые составляющие момента нагрузки электропривода ролика ОР

и рассчитывается требуемые составляющие момента нагрузки электропривода ролика ОР и

и  ;

;-сигнал скорости полосы

используется для определения момента холостого хода электропривод ролика

используется для определения момента холостого хода электропривод ролика и расчета момента сопротивления,обусловленного действием ламинарного охлаждения, в случае наличия активного сигнала открытия клапана секции ламинарного охлаждения

и расчета момента сопротивления,обусловленного действием ламинарного охлаждения, в случае наличия активного сигнала открытия клапана секции ламинарного охлаждения

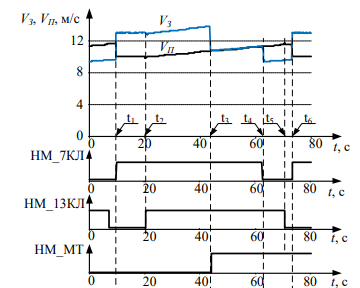

Формирование флагов основных технологических режимов работы ОР происходит по сигналам НМ_7КЛ, НМ_ПМ. Дополнительно определяется наличие металла на ролике ОР НМ_Р.

Соответствующая циклограмма работы электропривода ролика ОР приаедена на рисунке 3.

Рис.3. Циклограмма работы электропривода ролика ОР.

Интервал времени (t1;t2) с момента ухода предыдущей полосы с ролика рольганга до захвата текущей полосы моталкой определяется для электропривода данного ролика как режим транспортирования головной части полосы(режим I). Интервал времени (t2;t3) до выхода полосы из 7-ой клети определяется для электропривода ролика как режим сопровождения полосы (режим II). Интервал времени (t3;t4) определяется для электропривода ролика как момент транспортирования хвостовой части полосы (режим III).